Точная нанесение резьбы на металл является важным шагом в процессе обработки и изготовления деталей. Для достижения высокой точности и качества резьбы необходимо использовать специализированные инструменты.

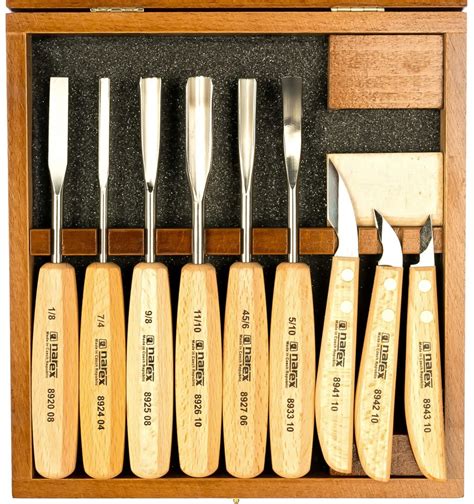

Одним из ключевых инструментов является гравер. Гравер — это ручной инструмент, предназначенный для создания резьбы на металлических поверхностях. Он имеет острую режущую кромку, которую можно точить для достижения желаемой остроты. Гравер используется для создания различных типов резьбы, таких как винтовая, межзубчатая и крестообразная.

Другим важным инструментом является резцедержатель. Резцедержатель — это устройство, которое позволяет удерживать и управлять резцом во время процесса нанесения резьбы. Резцедержатель облегчает точное нанесение резьбы на металл, обеспечивая устойчивость резца и контроль над его движением.

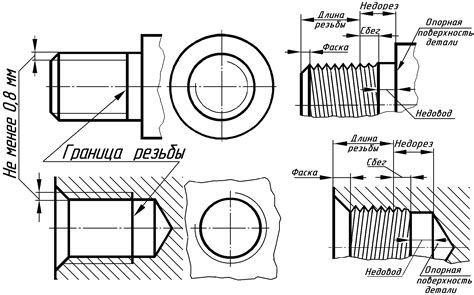

Дополнительным инструментом для точной нанесения резьбы на металл является специализированная приспособленность для измерения и контроля глубины резьбы. Она позволяет измерять глубину и метрические параметры резьбы, что обеспечивает высокую точность при выполнении данной операции обработки металла.

Инструменты для точной нанесения резьбы на металл являются необходимыми для достижения высокого качества и точности. Они обеспечивают стабильность резца, контроль над его движением и возможность измерения и контроля глубины резьбы. Использование таких инструментов позволяет улучшить производительность обработки металла и получить качественный и точный результат.

Точное нанесение резьбы на металл

Точное нанесение резьбы на металл является важным процессом, который требует специализированных инструментов и навыков. Это позволяет создавать высококачественные изделия с четкими и прочными соединениями.

Одним из основных инструментов для точной нанесения резьбы на металл является резцедержатель, который позволяет удерживать и правильно направлять резец. Он должен быть прочным и устойчивым, чтобы обеспечить стабильность и точность процесса.

Для нанесения резьбы на металл используются различные типы резцов, такие как резцы для нарезания внутренней и наружной резьбы, резцы с разными углами наклона для разных видов профилей резьбы и резцы с разными типами покрытий для повышения износостойкости.

Важным этапом при точном нанесении резьбы на металл является правильная установка резцедержателя и резца. Это требует аккуратности и внимания к деталям, чтобы достичь оптимального результата.

Другим важным инструментом, который помогает в точном нанесении резьбы на металл, является резьбонарезной станок. Он обеспечивает стабильность и автоматизацию процесса, уменьшая вероятность ошибок и повышая производительность.

Точное нанесение резьбы на металл требует тщательной подготовки, использования специализированных инструментов и навыков. Это позволяет создавать прочные, высококачественные и функциональные изделия, которые широко используются в различных отраслях промышленности.

Инструменты для точного формирования резьбы

Формирование резьбы на металлических деталях является важным этапом в процессе их производства. Для выполнения этой задачи требуются специальные инструменты, которые обеспечивают точность и качество нанесения резьбы.

Один из основных инструментов, используемых для формирования резьбы, - это резьбонарезной патрон. Этот инструмент позволяет точно и равномерно прорезать резьбу на металлической поверхности. Резьбонарезной патрон имеет специальную конструкцию, которая обеспечивает стабильность и аккуратность в процессе работы.

Для более точного контроля глубины прорезания резьбы используются глубиномеры. Они позволяют установить нужную глубину резьбы с высокой точностью, что обеспечивает одинаковую глубину на всей поверхности.

Дополнительным инструментом для точного формирования резьбы является торцевой ключ. Он позволяет надежно фиксировать резьбовые детали во время работы, обеспечивая стабильность и устойчивость металлических деталей.

Кроме того, для точного формирования резьбы могут использоваться специализированные приспособления, такие как резьбовые калибры и фильтры для контроля качества. Они позволяют контролировать размеры и глубину резьбы после ее нанесения, что обеспечивает высокий уровень точности и аккуратности.

В результате использования указанных инструментов для точного формирования резьбы на металле достигается высокое качество и точность в процессе производства металлических деталей. Это в свою очередь повышает надежность и долговечность готовых изделий.

Вопрос-ответ

Какие инструменты можно использовать для точной нанесения резьбы на металл?

Существуют различные инструменты, которые можно использовать для точной нанесения резьбы на металл. Некоторые из них включают нарезные ножи, плашки для нарезания резьбы, плашки для резьбы, токарные плашки и резцы. Все эти инструменты имеют свои преимущества и недостатки в зависимости от типа металла и резьбы, которую вы хотите нанести.

Какие нарезные ножи можно использовать для нанесения резьбы на металл?

Для нанесения резьбы на металл можно использовать нарезные ножи разных типов - врезные, слегка выступающие, рифленые и т.д. Каждый тип нарезного ножа предназначен для определенного типа резьбы и материала металла. Например, врезные нарезные ножи используются для создания внутренней резьбы на цилиндрических поверхностях, а слегка выступающие нарезные ножи - для создания наружной резьбы. Выбор подходящего нарезного ножа зависит от требований к резьбе и от типа металла.

Какую плашку можно использовать для нарезания резьбы на металле?

Для нарезания резьбы на металле можно использовать специальные плашки для нарезания резьбы, которые разработаны с учетом требований данной операции. Эти плашки обычно имеют грани под определенным углом, что позволяет точно нарезать резьбу. К ним также можно использовать специальные держатели плашек, которые обеспечивают стабильность и точность нанесения резьбы.

Какой инструмент лучше использовать для точного нанесения резьбы на тонкий металл?

При точном нанесении резьбы на тонкий металл рекомендуется использовать плашки для резьбы с маленьким углом наклона и острыми режущими кромками. Это поможет избежать перерезания металла и сохранить структуру материала. Также важно помнить о правильном выборе скорости резания и подачи для минимизации риска повреждения тонкого металла.