Профессиональная обработка металла является одной из важнейших стадий в производстве различных металлических изделий. Основная цель обработки металла заключается в придании ему необходимых свойств, таких как прочность, долговечность, коррозионная стойкость и другие. Для этого применяются различные методы и технологии обработки, каждый из которых имеет свои особенности и требования к качеству выполняемой работы.

Одним из важных аспектов при обработке металла является использование стандартов ГОСТ (государственных стандартов) и цветовой градации. ГОСТы устанавливают требования, правила и методы процесса обработки, а также гарантируют соответствие продукции установленным стандартам качества. Они включают в себя такие аспекты, как размеры деталей, допуски на погрешности, химический состав материала, технические характеристики оборудования и т.д. Соблюдение ГОСТов позволяет обеспечить высокое качество обработки металла и гарантировать соответствие готовой продукции требованиям заказчика или рынка.

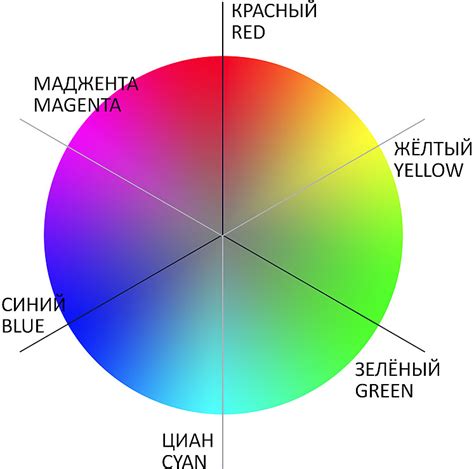

Цветовая градация - это система обозначений и классификации материалов и их обработки по цвету. Цветовая градация позволяет определить внешний вид обрабатываемого металла, его эстетические характеристики и применение. Она включает такие параметры, как оттенок, глянец, текстура, шероховатость поверхности и другие. В процессе обработки металла с учетом цветовой градации применяются различные методы, такие как полировка, окрашивание, эмалирование и другие. Цветовая градация позволяет создавать металлические изделия с различным внешним видом, что имеет важное значение для их декоративной функции и привлекательности для потребителя.

Госты профессиональной обработки металла

Профессиональная обработка металла является важной составляющей в производственном процессе различных отраслей промышленности. Для обеспечения качества и безопасности обработки металла используются различные государственные стандарты (ГОСТы), которые устанавливают требования к процессу обработки, качеству материалов и конечного изделия.

ГОСТы определяют не только технические характеристики используемого оборудования и материалов, но и параметры процесса обработки, такие как скорость резания, твердость инструмента, допустимые отклонения размеров и другие. Они также устанавливают требования к контролю качества выпускаемой продукции, включая испытания на прочность, устойчивость к коррозии и другим факторам.

Важно отметить, что ГОСТы по профессиональной обработке металла являются обязательными для соблюдения и выпускаемая продукция должна соответствовать их требованиям. Нарушение стандартов может привести к неправильной обработке металла, повышенному износу оборудования, а также к дефектам в конечном изделии.

Для удобства использования ГОСТов по профессиональной обработке металла они классифицируются и упорядочиваются. Например, ГОСТы могут быть разделены по видам обработки (токарная, фрезерная, сварочная и т.д.) или по отраслям промышленности (автомобильная, судостроительная, станкостроительная и т.д.). Это позволяет быстро найти нужный стандарт и правильно применить его требования в процессе обработки металла.

В целом, ГОСТы профессиональной обработки металла являются важным регулятивным документом, который обеспечивает единые стандарты качества и безопасности процесса обработки и выпускаемой продукции. Соблюдение этих стандартов позволяет повысить эффективность производства, гарантировать высокое качество изделий и обеспечить безопасные условия работы в металлообрабатывающих предприятиях.

Минимальная толщина металла для обработки

При профессиональной обработке металлических изделий важно учитывать минимальную толщину металла, которую можно обрабатывать. Эта величина определяется требованиями к качеству обработки и конкретными методами обработки.

В большинстве случаев минимальная толщина металла для обработки зависит от способа обработки и используемого оборудования. Например, для резки металла лазером, минимальная толщина может составлять всего несколько миллиметров. Однако для точной фрезерной обработки требуется более толстый материал, обычно не менее 5 миллиметров.

Одной из основных причин, почему существует минимальная толщина металла для обработки, является необходимость обеспечения достаточной прочности изделий. Слишком тонкий металл может быть недостаточно прочным для использования в определенных условиях эксплуатации.

Минимальная толщина металла для обработки также может быть ограничена техническими возможностями оборудования. Некоторые методы обработки не смогут эффективно работать с тонкими материалами, например, из-за возможного перегрева или деформации изделий.

Важно помнить, что каждый конкретный случай требует индивидуального подхода и консультации с профессионалами, чтобы определить минимальную толщину металла для обработки, которая удовлетворит требованиям проекта и обеспечит нужное качество изделия.

Типы профессиональной обработки металла

Металл может быть обработан различными способами, в зависимости от требуемого эффекта и конечного использования. Существует несколько основных типов профессиональной обработки металла.

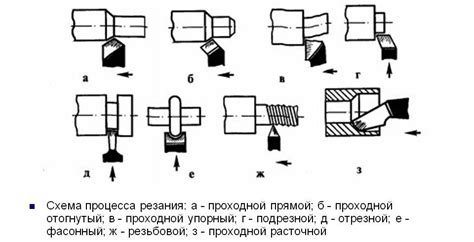

- Механическая обработка металла: включает в себя различные операции, такие как токарная, фрезерная, сверлильная обработка и прочие. Эти операции позволяют получить нужную форму и размеры изделий из металла.

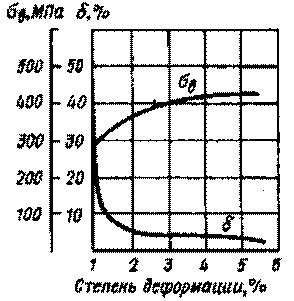

- Термическая обработка металла: проводится с целью изменения структуры и свойств металла путем нагрева и последующего охлаждения. Термическая обработка может включать закалку, отпуск, нормализацию и другие процессы.

- Химическая обработка металла: включает в себя различные методы обработки поверхности металла с использованием химических реагентов. Например, гальваническое покрытие металлом, покраска, пассивация и др.

- Пластическая обработка металла: включает в себя различные способы формования и изгиба металла с помощью прессования, гибки, штамповки и других методов. Эти операции позволяют создавать сложные формы и конструкции из металла.

- Обработка металла с использованием абразивов: включает в себя процессы шлифования, полировки и других методов обработки поверхности металла с использованием абразивных материалов. Эти операции позволяют получить гладкую и ровную поверхность изделий.

Комбинируя различные типы обработки металла, можно достичь различных результатов и создавать изделия с определенными свойствами и характеристиками. Каждый тип обработки имеет свои особенности и требует специальных навыков и оборудования для его выполнения.

Процесс профессиональной обработки металла

Обработка металла является неотъемлемой частью производства многих изделий и конструкций. В процессе обработки металла применяются различные техники и инструменты для достижения нужной формы и размеров.

Один из основных методов обработки металла - это резка. Резка металла может выполняться с использованием плазменных, лазерных или газовых резаков. При этом металл подвергается воздействию высоких температур и отделается от изделия с помощью струи газа или плазмы. Такой метод позволяет получить высокую точность и скорость резки.

Другой важный этап обработки металла - это формообразование. В процессе формообразования металлической заготовки с использованием пресса или гидравлического пресса, металл приобретает нужную форму и размеры. Формообразование может быть горячим или холодным в зависимости от требуемых результатов и свойств металла.

Для обработки металла также применяется метод сварки. Сварка возможна различными способами, такими как дуговая сварка, газовая сварка, точечная сварка и т.д. При сварке металлические детали соединяются плавлением или давлением. Этот процесс не только обеспечивает прочное соединение, но и позволяет ремонтировать и модифицировать металлические изделия.

Для достижения желаемого качества поверхности металла после обработки используются различные методы шлифовки и полировки. Шлифовка может выполняться с помощью абразивных материалов и инструментов, что позволяет удалить неровности и получить гладкую поверхность. Полировка дает металлу блеск и отличный внешний вид.

Применение цветовой градации

Цветовая градация широко используется в профессиональной обработке металла для различных целей:

- Выделение особых участков – цветовая градация позволяет выделить определенные участки изделия, которые требуют особого внимания, например, поврежденные или требующие дополнительной обработки металлические детали. Таким образом, можно более точно и эффективно провести ремонт или обновление.

- Показатель качества обработки – цветовая градация может использоваться для отображения качества обработки металла. Например, одни оттенки могут указывать на поверхностные дефекты или неправильность процесса обработки, а другие – на идеальное состояние и высокий уровень профессионализма исполнителя.

- Определение толщины покрытий – цветовая градация может служить индикатором для определения толщины покрытий на металлических изделиях. Разные оттенки используются для указания толщины определенного слоя покрытия, что позволяет контролировать качество процесса покрытия и его соответствие требованиям.

- Визуальное обозначение спецификаций – различные цвета могут использоваться для обозначения разных химических или физических свойств металла, которые могут быть важными для их применения. Например, определенные цвета могут указывать на прочность, устойчивость к коррозии или другие характеристики, что помогает профессионалам определять подходящий материал для конкретного применения.

Цветовая градация является мощным инструментом в профессиональной обработке металла, позволяющим достичь более точных результатов и контролировать качество процесса обработки. Она помогает профессионалам визуализировать и анализировать данные, делая работу более эффективной и надежной.

Цветовая градация для разных видов металла

Профессиональная обработка металла требует не только точных навыков, но и визуального контроля качества работы. Один из важных аспектов контроля - это цветовая градация, которая позволяет определить особенности металла и его обработки.

Для разных видов металла характерна своя цветовая градация. Например, для стали характерны оттенки серого и синего, которые указывают на присутствие оксидов железа и других элементов. Чем темнее оттенок, тем выше концентрация оксидов. Важно отметить, что нет строгой цветовой шкалы для стали, поэтому визуальное наблюдение является ключевым.

Алюминий, в свою очередь, имеет более светлую цветовую градацию. Красные, фиолетовые и синие оттенки указывают на наличие оксидов алюминия. Чем ярче цвет, тем больше оксидов.

Цветовая градация для меди характеризуется желтоватыми и зелеными оттенками. Чаще всего встречается легкая патина, которая придает меди особый шарм. Темные пятна на поверхности меди могут указывать на присутствие других металлов или окислов.

Для контроля цветовой градации металла можно использовать специальные таблицы с образцами, где каждому оттенку соответствует определенный стандарт. Знание цветовой градации позволяет определить качество обработки металла, выявить присутствие окислов и других дефектов, а также контролировать процесс обработки.

Влияние цветовой градации на характеристики металла

Цветовая градация имеет значительное влияние на характеристики обработанного металла. Различные оттенки и цвета покрытия могут указывать на его структуру и состав, а также на его физические и химические свойства.

Например, светлые оттенки металла часто указывают на высокую чистоту и отсутствие примесей. Они обычно связаны с использованием специальных методов очистки и обработки металла, которые позволяют получить более чистый и прочный материал. Такие поверхности могут быть особенно полезны в случаях, когда требуется высокая прочность и надежность изделия.

С другой стороны, более темные оттенки металла могут указывать на наличие примесей и окислов. Это может быть результатом процессов окисления, коррозии или покрытий, которые изменяют цвет поверхности. Темные оттенки могут указывать на ухудшение качества металла и его склонность к образованию ржавчины или других повреждений с течением времени.

Цветовая градация также может быть использована для определения термической обработки металла. При нагревании металла его окраска может меняться, что свидетельствует о происходящих процессах. Некоторые цветные покрытия могут использоваться для контроля тепловой обработки металла, так как они позволяют визуально определить достижение определенных температурных значений.

Преимущества профессиональной обработки металла

Профессиональная обработка металла имеет множество преимуществ, которые делают эту процедуру необходимой и эффективной. Вот несколько основных преимуществ:

- Увеличение прочности и долговечности - профессиональная обработка металла позволяет улучшить его свойства и сделать его более прочным и устойчивым к воздействию внешних факторов. Это особенно важно для изделий, которые подвержены высоким нагрузкам или коррозии.

- Повышение точности и качества - при профессиональной обработке металла используются специальные технологии и оборудование, которые позволяют добиться высокой точности и качества обработки. Это особенно важно для изделий, требующих высокой степени механической обработки или имеющих сложную геометрию.

- Расширение возможностей дизайна - профессиональная обработка металла открывает множество возможностей для реализации дизайнерских идей. С помощью различных технологий можно создавать уникальные формы и текстуры, что позволяет создавать оригинальные и привлекательные изделия.

- Экономия времени и ресурсов - профессиональная обработка металла позволяет сократить время и затраты на обработку. Профессионалы обладают опытом и знаниями, которые позволяют оптимизировать процесс и достичь максимальной эффективности.

Все эти преимущества делают профессиональную обработку металла неотъемлемой частью производства и позволяют достичь наилучших результатов в процессе создания качественных и долговечных изделий.

Вопрос-ответ

Что такое профессиональная обработка металла?

Профессиональная обработка металла - это комплекс технологических операций, направленных на изменение формы и свойств металлических изделий или заготовок. Она включает такие процессы, как резка, сверление, шлифовка, гибка, сварка, покраска и многие другие.

Какие госты регламентируют профессиональную обработку металла?

Для профессиональной обработки металла используются различные государственные стандарты (ГОСТы). Одним из основных ГОСТов в этой сфере является ГОСТ 2789-73 "Технические средства механической обработки металлов", который устанавливает требования к техническим средствам механической обработки металлов, и ГОСТ 9.402-2004 "Единая система защиты от коррозии и старения. Металлы и сплавы. Цветовая классификация покрытий", определяющий цветовую градацию покрытий на металлических изделиях.

Какую роль играет цветовая градация в профессиональной обработке металла?

Цветовая градация позволяет классифицировать покрытия на металлических изделиях согласно их цвету и характеристикам. Это важно для установления соответствия покрытий требованиям заказчика и определения их прочности, стойкости к коррозии и другим внешним воздействиям. Цветовая градация также позволяет удовлетворить эстетические требования к металлическим изделиям.