Горячекатаный прокат - это процесс преобразования металлического материала в плоские или профильные изделия путем нагрева и последующего обработки. Этот метод является одним из основных способов производства металлических изделий и широко используется в различных отраслях промышленности.

Основной целью процесса горячекатаного проката является формирование поковки с определенными размерами и формой. Для этого металлический материал нагревается до высокой температуры, при которой он становится пластичным и легко поддается деформации. Затем материал проходит через валки, которые придают ему нужную форму и размеры. Изделие может быть плоским или иметь различные профили, в зависимости от требований проекта или заказчика.

Процесс горячекатаного проката имеет несколько преимуществ. Во-первых, он позволяет производить изделия с высокой точностью размеров и формы. Во-вторых, благодаря нагреву металла и его последующей обработке, происходит распределение внутренних напряжений и улучшение механических свойств материала. В-третьих, горячекатаный прокат позволяет производить изделия больших размеров и с большой производительностью, что делает этот процесс экономичным и эффективным.

Процесс горячекатаного проката поковки

Горячекатаный прокат поковки - это процесс получения деталей металлической поковки путем ее деформации под воздействием высоких температур и давления. Этот процесс является одним из основных методов металлообработки, используемых в машиностроении и металлургии.

Для начала горячекатаного проката поковки необходимо подготовить металлическую заготовку, которая затем нагревается в специальной печи до определенной температуры. Это позволяет сделать металл более пластичным и устойчивым к деформации.

После нагрева заготовку помещают на каток, где она подвергается давлению и раздавливанию. При этом формируется желаемая форма поковки. Процесс горячекатаного проката позволяет получить деталь с более высокой прочностью и устойчивостью к износу, чем при использовании других методов обработки металла.

После завершения процесса горячекатаного проката, поковку подвергают обработке и отделке. Это может включать в себя термическую обработку, шлифовку и полировку поверхности. В результате получается готовая деталь, которая может быть использована в различных отраслях промышленности.

Нагревание заготовки перед горячей обработкой

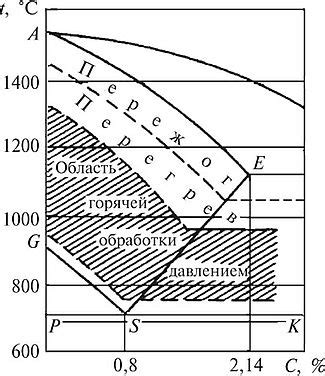

Нагревание заготовки является важным этапом процесса создания горячекатаного проката. Прежде чем приступить к обработке, заготовка должна быть подогрета до определенной температуры. Это делается с помощью специальных печей или промышленных печей, которые обеспечивают равномерное нагревание.

Нагревание происходит постепенно, чтобы избежать возможных деформаций или трещин. В процессе нагревания заготовка подвергается тепловому воздействию, которое позволяет изменить его структуру и свойства. При этом металл становится более пластичным и легкодеформируемым, что позволяет провести последующую горячую обработку.

Для определения температуры нагревания используется специальное оборудование и приборы, такие как пирометры. Они позволяют контролировать температуру и поддерживать ее на требуемом уровне в течение всего процесса нагрева.

- Точная температура нагрева зависит от типа материала, из которого изготовлена заготовка, а также от требуемых свойств готовой поковки. Разные металлы требуют различных температур нагрева, чтобы достичь оптимальных результатов.

- Время нагрева также является важным параметром. Оно может варьироваться в зависимости от размера и формы заготовки, а также от ее исходной температуры. Если заготовка нагревается слишком быстро или слишком медленно, это может привести к нежелательным изменениям в структуре материала.

- Равномерность нагрева также важна для обеспечения однородных свойств поковки. Неравномерное нагревание может привести к неравномерному распределению напряжений в материале, что может привести к деформации или трещинам.

После нагрева заготовка готова к основному этапу процесса горячекатаного проката. Он состоит из последовательного формообразования и состаривания заготовки, что позволяет получить готовую поковку с требуемыми размерами и свойствами.

Формирование поковки в вальцовых станах

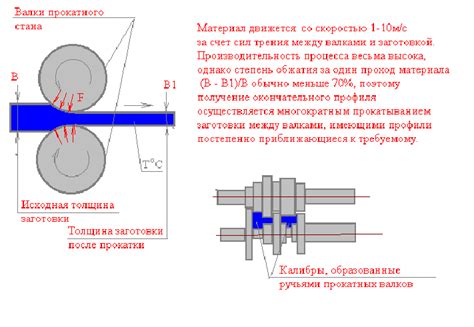

Формирование поковки в вальцовых станах является ключевым процессом в производстве горячекатаного проката. Вальцовые станы представляют собой специализированные машины, оснащенные рядом валков различных конфигураций, которые создают нужную форму и размеры поковки.

Процесс формирования поковки начинается с загрузки нагретого металлического заготовки на вальцовую машину. Заготовка подается между валками, которые вращаются в противоположных направлениях, и при этом формируют поковку с заданной геометрией. Важно отметить, что в процессе формирования поковки, металлический материал претерпевает значительные пластические деформации, что позволяет ему приобрести нужную форму и структуру.

Для достижения желаемых размеров и формы поковки, вальцовые станы могут иметь различные конфигурации валков. Например, для создания плоской поковки используются параллельные валки, а для формирования поковки с круглым сечением применяются конические или цилиндрические валки.

После прохождения через все пары валков, поковка выходит из вальцовой машины и подвергается последующей обработке, такой как охлаждение или отжиг, чтобы обеспечить нужные механические свойства и структуру материала.

В заключение, формирование поковки в вальцовых станах – это сложный и технически продвинутый процесс, который позволяет создавать поковки с заданной формой и размерами. Он играет важную роль в производстве горячекатаного проката и находит широкое применение в различных отраслях промышленности.

Охлаждение поковки для укрепления структуры

После процесса нагрева и формирования поковки горячекатаным способом, происходит важный этап - охлаждение. Этот шаг необходим для укрепления структуры материала и придания ему необходимых механических свойств.

Охлаждение поковки осуществляется специальными инструментами и методами. Для этого используются промышленные водяные или масляные ванны. Правильный выбор метода охлаждения зависит от материала поковки, ее геометрических характеристик и требуемых свойств изделия.

Охлаждение поковки имеет важное значение для укрепления структуры материала. Быстрое охлаждение в воде позволяет достичь высокой твердости и прочности изделия, за счет образования мелкозернистой структуры. Однако, при слишком быстром охлаждении может возникнуть опасность появления трещин и деформаций поковки.

Для устранения этих негативных последствий, может применяться метод контролируемого охлаждения. При этом поковку помещают в специальную печь с контролируемой атмосферой и охлаждают ее в специальном режиме. Таким образом, обеспечивается равномерное охлаждение и минимизация деформаций.

В зависимости от требований к итоговым свойствам поковки, охлаждение может проводиться на разных стадиях процесса производства. После охлаждения, поковку подвергают другим обработкам, таким как термообработка или отжиг, для улучшения ее свойств и придания необходимой формы и размеров.

Обезуглероживание поковки для улучшения свойств

Обезуглероживание поковки – это процесс, направленный на снижение содержания углерода в материале, что позволяет улучшить его механические свойства. Углерод является одним из основных примесей в стали, и его уровень может оказывать существенное влияние на прочность и твердость материала.

При обезуглероживании поковка подвергается высокотемпературной обработке в окислительной среде. В результате окисления углерода его содержание в материале снижается, что приводит к повышению механических свойств стали.

Процесс обезуглероживания обычно проводят в специализированных печах или газообразных средах. Поковку подвергают высокой температуре, при которой происходит разрушение химических связей углерода, а затем она охлаждается медленно, чтобы предотвратить образование непрочных структур.

Обезуглероживание является важным этапом в процессе создания поковки, так как позволяет улучшить ее механические свойства и повысить прочность. Контролирование уровня содержания углерода позволяет достичь оптимальных результатов и получить поковку с нужными характеристиками.

Поверхностная обработка поковки для удаления окислов

Окислы, формирующиеся на поверхности поковки в процессе горячекатаного проката, могут негативно влиять на качество и прочность материала. Поэтому поверхностная обработка поковки для удаления окислов является важным этапом производства.

Одним из методов удаления окислов является механическая обработка. В этом случае на поверхность поковки наносится абразивный материал, такой как песок или стальные шары, которые под давлением и трением помогают снять окислы. Этот процесс может выполняться вручную или автоматически с использованием специализированного оборудования.

Также для удаления окислов может применяться химическая обработка. В этом случае на поверхность поковки наносятся специальные растворы или пасты, которые реагируют с окислами и образуют нерастворимые соединения. После чего поковка тщательно промывается, чтобы удалить остатки реагентов.

Помимо механической и химической обработки, для удаления окислов может применяться термическая обработка. В этом случае поковка подвергается нагреванию до определенной температуры, что приводит к окислам на поверхности поковки. Затем поковка охлаждается, что позволяет удалить окислы легким образом, например, с помощью щеток или воздушного потока.

Итак, поверхностная обработка поковки для удаления окислов является неотъемлемой частью процесса создания качественной поковки. Механическая, химическая и термическая обработки - различные методы, которые позволяют снять окислы с поверхности и обеспечить долговечность и прочность материала.

Термическая обработка поковки для улучшения свойств

Термическая обработка поковки – это процесс, направленный на улучшение свойств полученной изделия путем изменения его структуры. В результате термической обработки поковка приобретает необходимую прочность, твердость и другие характеристики, которые определяют ее функциональное использование.

Одним из основных методов термической обработки поковки является закалка. В процессе закалки поковку подвергают воздействию высоких температур, а затем быстро охлаждают различными способами. Это позволяет достичь модификации структуры материала и получить нужные механические свойства.

Для получения желаемых свойств поковки может применяться также отжиг, который заключается в нагреве изделия до определенной температуры и последующем его медленном охлаждении. Этот процесс позволяет снизить внутренние напряжения, улучшить пластичность и добиться требуемой структуры материала.

Иногда для достижения определенных свойств применяется также нормализация. В процессе нормализации поковку нагревают до определенной температуры и охлаждают на воздухе. Этот процесс способствует снижению твердости и улучшению механических характеристик поковки.

Термическая обработка поковки является неотъемлемой частью процесса производства, позволяющей получить изделие с необходимыми механическими свойствами. Правильный выбор и выполнение термической обработки позволяет достичь желаемого качества поковки и обеспечить ее долговечность и надежность в эксплуатации.

Механическая обработка поковки для достижения требуемой формы

После процесса горячекатаного проката, поковка требует механической обработки для получения требуемой формы и размера. Этот этап включает в себя несколько важных процессов.

В первую очередь проводится операция подрезки, которая позволяет удалить излишний материал с краев поковки. Для этого используются специальные резательные инструменты, которые позволяют точно контролировать процесс и обеспечивают равномерное удаление материала по всей длине поковки.

Далее следует операция снятия шероховатостей. После горячекатаного проката на поверхности поковки могут остаться неровности, царапины и другие дефекты. Для их удаления применяются различные инструменты, такие как фрезеры, шлифовальные машины и полировочные инструменты. Благодаря этим операциям поверхность поковки становится гладкой и идеально подготовленной для следующих этапов обработки.

Каждая поковка имеет уникальную форму и размеры, поэтому для достижения требуемой геометрии ее обрабатывают на специальных станках. В зависимости от конкретного случая, могут использоваться такие операции, как токарная обработка, фрезерование, сверление и растачивание. Эти процессы позволяют точно выдержать размеры и форму согласно техническим требованиям.

Вопрос-ответ

Каким образом происходит горячекатаный прокат?

Горячекатаный прокат - это процесс обработки металла, в котором заготовка нагревается до высоких температур и затем проходит через прокатные станы, где ее формируют в желаемую форму. Заготовка нагревается до такой температуры, при которой металл становится пластичным и легче поддается деформации. Затем происходит прохождение заготовки через прокатные станы, где ее формируют при помощи специальных валков.

Какие материалы могут быть использованы для горячекатаного проката?

Для горячекатаного проката могут быть использованы различные металлические материалы, такие как сталь, железо, алюминий и титан. Каждый материал имеет свои особенности и требования к обработке, поэтому процесс горячекатаного проката может отличаться в зависимости от выбранного материала.

Какими преимуществами обладает горячекатаный прокат по сравнению с другими методами обработки металла?

Горячекатаный прокат имеет ряд преимуществ по сравнению с другими методами обработки металла. Во-первых, он позволяет получить высокую точность размеров и формы заготовки благодаря применению специальных прокатных станов. Во-вторых, горячекатаный прокат позволяет улучшить механические свойства металла, такие как прочность и устойчивость к износу, благодаря пластической деформации при высоких температурах. Наконец, горячекатаный прокат является экономически эффективным методом обработки, так как позволяет получать большие объемы продукции за короткий промежуток времени.