Горячекатаный лист является одним из основных продуктов металлургической промышленности. Процесс его производства включает несколько важных этапов, каждый из которых отличается своими особенностями и предназначением.

Первым этапом производства горячекатаного листа является заготовка сырья. Для этого необходимо выбрать подходящую сталь и провести ее предварительную обработку. Затем сырье подвергается нагреву до определенной температуры, что позволяет улучшить его пластические характеристики.

Далее следует этап прокатки. Прокатка осуществляется на специальном оборудовании - прокатных станах, которые позволяют преображать заготовку в готовый лист. В процессе прокатки использование высоких температур и давления способствуют формированию нужной формы и размеров листа.

После прокатки горячекатаный лист нужно охладить, чтобы придать ему нужные механические свойства. Охлаждение происходит в специальных устройствах - охладителях, которые позволяют контролировать скорость и силу охлаждения в зависимости от требуемых характеристик листа.

В результате всех этих этапов получается готовый горячекатаный лист, который используется в различных отраслях промышленности - от машиностроения до строительства. Качество и свойства листа зависят от правильно проведенного процесса изготовления, поэтому каждый этап требует особого внимания и контроля.

Первоначальная подготовка

Процесс изготовления горячекатаного листа начинается с подготовки материала. Для этого используются специальные металлургические сырьевые материалы, такие как чугун, стальной шлак и различные сплавы.

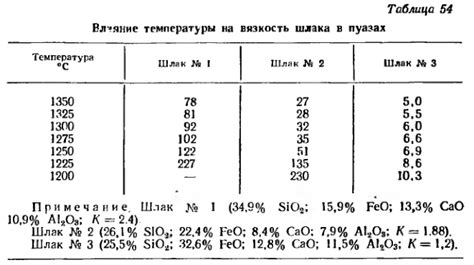

Первоначальная подготовка включает в себя два основных этапа – сплавление и очистку сырья. Сплавление происходит в высокотемпературной печи, где сырье плавится при определенной температуре. После этого происходит очистка расплавленного материала от примесей и посторонних веществ.

Очищенный материал затем проходит через специальный формовочный стан, где ему придает свою форму. Формовочный стан имеет ролики, которые перекатываются по расплавленному материалу и придавливают его к специальным формам. Это позволяет получить желаемую ширину и толщину горячекатаного листа.

После прохождения через формовочный стан, материал проходит процесс охлаждения в специальных охладительных ваннах. Здесь он подвергается контролируемому охлаждению для получения определенных свойств и структуры. Также в процессе охлаждения происходит закалка, которая улучшает механические свойства материала и делает его более прочным.

Плавка сырья

Первый этап процесса изготовления горячекатаного листа — плавка сырья. Используемое сырье может быть различного происхождения: железные руды, лом и отходы металлургического производства. Во время плавки сырье подвергается сильному нагреванию в специальных печах, где оно плавится и превращается в расплавленную массу, называемую чугуном.

Чугун полученный при плавке сырья содержит различные примеси и необходимо его очистить от нежелательных компонентов. Для этого применяется процесс десульфурации, который позволяет удалить серу и другие примеси, снизив содержание их в чугуне до приемлемых значений.

Затем чугун подвергается процессу переплавки, при котором с помощью добавления специальных присадок и материалов происходит изменение его химического состава и получение стали необходимой марки. По окончанию переплавки полученный металл называется стальной расплав.

Таким образом, плавка сырья является важным этапом процесса изготовления горячекатаного листа, где сырье подвергается нагреванию и превращается в чугун, который затем очищается и переплавляется для получения стального расплава.

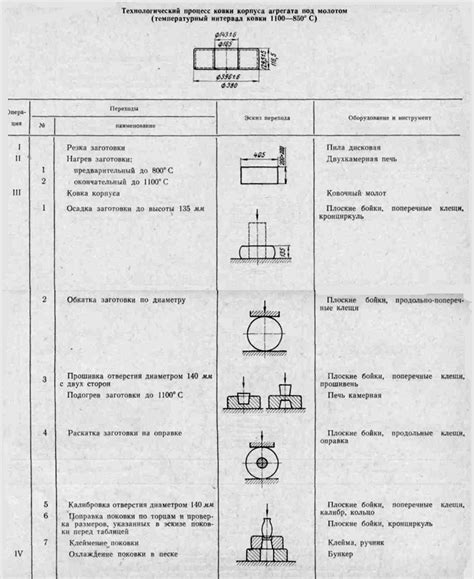

Процесс ковки

Ковка — это процесс изготовления деталей методом пластической деформации металла под воздействием механических сил. Ковка является одним из древнейших методов обработки металла и применяется во многих отраслях промышленности, включая машиностроение и автомобильную промышленность.

Процесс ковки начинается с нагревания металлического заготовка до определенной температуры. С помощью раскаленных инструментов, таких как ковши и молоты, мастер начинает наносить удары на заготовку, чтобы изменить ее форму. Ковка происходит при высоких температурах, чтобы металл был мягким и более податливым к деформации.

Основными процессами ковки являются: молотковая ковка, прессовая ковка и свободная ковка. В молотковой ковке мастер наносит удары на металл с помощью молотка или кузнечного молота. В прессовой ковке используется гидравлический пресс для создания высокого давления на металл. В свободной ковке мастер не использует пресс или молот, а деформирует металл с помощью свободных движений.

После ковки деталь может подвергаться последующим обработкам, таким как резка, шлифовка и термообработка. Эти дальнейшие процессы помогают придать деталям требуемую форму, размер и поверхностную отделку, чтобы они соответствовали конечным требованиям и спецификациям.

Упрочнение стали

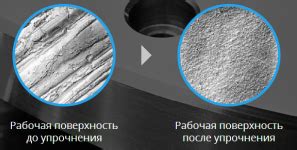

Упрочнение стали - это процесс, который позволяет придать стали большую прочность и твердость. Факторы, влияющие на упрочнение стали, включают химический состав стали, термообработку и механическую обработку.

Одним из методов упрочнения стали является закалка. В процессе закалки сталь нагревается до определенной температуры, а затем резко охлаждается. Это создает в стали мартенситную структуру, которая обладает высокой твердостью и прочностью.

Еще одним методом упрочнения стали является отпуск. В процессе отпуска закаленной стали она нагревается до определенной температуры и удерживается при этой температуре некоторое время. Это позволяет снизить внутреннее напряжение в стали и улучшить ее пластичность.

Кроме того, механическая обработка, такая как прокатка или волочение, может использоваться для упрочнения стали. В процессе механической обработки сталь подвергается деформации, что приводит к распределению и упорядочению граней зерен, что повышает ее прочность и твердость.

В итоге, упрочнение стали является важным процессом, который позволяет повысить прочностные характеристики стали и расширить ее область применения. Оно может быть достигнуто с помощью закалки, отпуска и механической обработки.

Прохождение через валковую станцию

Процесс изготовления горячекатаного листа включает в себя несколько важных этапов. Один из них - прохождение через валковую станцию. Валковая станция играет ключевую роль в формировании и обработке готового продукта.

Перед началом процесса лист подвергается предварительной подготовке, включающей очистку от загрязнений и нанесение защитного слоя. Далее он подается на валковую станцию, где происходит его формирование путем последовательного проката через ряд валков.

Во время прохождения через валковую станцию, лист подвергается механическому воздействию валков. Это позволяет ему приобрести необходимую толщину, ширину и форму. Процесс проходит под высоким давлением, что позволяет изменить структуру материала и придать ему необходимые свойства.

Валковая станция состоит из нескольких валков, которые вращаются в противоположных направлениях. Благодаря этому лист проходит через валковую станцию и подвергается равномерному воздействию. Каждый валок выполняет свою функцию - уплотнение, изменение формы и толщины, создание текстуры поверхности.

В процессе прохождения через валковую станцию образуется горячекатаный лист, который становится готовым продуктом и дальше может использоваться в различных отраслях промышленности. Процесс проката на валковой станции позволяет получить лист с высокой прочностью, устойчивостью к коррозии и другими необходимыми свойствами.

Охлаждение и отжиг

После прохождения через горячекатательный стан и образования горячего листа, материал требует охлаждения. Для этого лист проходит через специальные системы охлаждения, которые позволяют быстро снизить его температуру и придать ему нужные механические и физические свойства.

После охлаждения проводится отжиг листа, который осуществляется в специальной печи. Печь поднимает температуру листа до определенного значения, после чего его медленно охлаждают. Процесс отжига способствует устранению внутренних напряжений, улучшению пластичности и улучшению общих характеристик материала.

Отжиг также позволяет улучшить структуру металла и устранить дефекты, возникшие во время горячей прокатки. После проведения отжига возможно нанесение защитного покрытия на поверхность листа для предотвращения его окисления.

Отделка и контроль качества

После обработки и формирования горячекатаного листа, он проходит этап отделки, который включает в себя несколько этапов контроля качества.

На первом этапе производится визуальный контроль, который позволяет обнаружить визуальные дефекты, такие как царапины, пузырьки, неровности и другие поверхностные дефекты.

После визуального контроля проводится механический контроль, включающий испытания на прочность и твердость материала. Для этого применяются различные методы, включая испытание на растяжение, измерение микротвердости, проверку стойкости к износу и другие. Эти испытания позволяют убедиться в соответствии горячекатаного листа требуемым механическим свойствам.

Также проводится химический анализ, в процессе которого определяется химический состав материала. Это позволяет контролировать соответствие материала требуемым химическим параметрам и обеспечивает его соответствие нормам и стандартам.

Все эти этапы контроля качества позволяют гарантировать, что горячекатанный лист соответствует требованиям по качеству и безопасности, и готов к дальнейшей обработке и использованию в различных отраслях промышленности.

Вопрос-ответ

Как происходит процесс изготовления горячекатаного листа?

Процесс изготовления горячекатаного листа начинается с нагрева специальных стальных заготовок до высокой температуры. Затем заготовки проходят через валковую установку, где они подвергаются горячей прокатке с помощью пары валков. При этом заготовки становятся более пластичными и могут принимать нужную форму и толщину. После прокатки листы охлаждают и режут на необходимые размеры.

Какие материалы используются при изготовлении горячекатаного листа?

Горячекатаный лист может быть изготовлен из различных материалов, таких как углеродистая сталь, нержавеющая сталь, алюминий и его сплавы, медь и др. Выбор материала зависит от требований к прочности, коррозионной стойкости и другим характеристикам конечного изделия.

Какие преимущества имеет горячекатаный лист перед другими типами листового металла?

Горячекатаный лист обладает рядом преимуществ перед другими типами листового металла. Он обладает более высокой прочностью и устойчивостью к коррозии, что делает его подходящим для использования в конструкциях с высокими нагрузками и в условиях агрессивной среды. Кроме того, изготовление горячекатаного листа происходит быстро и эффективно, что позволяет снизить затраты на его производство.