Гидроиспытания арматуры трубопроводов являются важной частью процесса монтажа и эксплуатации трубных систем. Они позволяют проверить герметичность и прочность соединений, обнаружить возможные дефекты и предотвратить аварии, связанные с неправильным функционированием системы. В данной статье мы рассмотрим основные методы и технологии гидроиспытания арматуры трубопроводов.

Одним из основных методов гидроиспытаний является метод подачи воды под высоким давлением в трубопровод. Для этого используют специальные гидравлические станции, которые создают необходимое давление и контролируют его в процессе испытания. Трубопровод заполняется водой, после чего она подается под давлением и проводятся необходимые измерения.

Вторым методом гидроиспытаний является метод испытания на гидроудар. В этом случае трубопровод экспоненциально нагружается водным молотом. Такой метод позволяет выявить наличие возможных дефектов в строительных конструкциях трубопровода.

Кроме того, для гидроиспытаний арматуры трубопроводов используются различные технологии. Важную роль играет подготовка оборудования к испытаниям, а именно очистка и обезжиривание поверхностей, что позволяет достичь более точных результатов и улучшить надежность соединений. Также широко применяется автоматизация процесса с помощью микропроцессорных систем и программного обеспечения, что позволяет контролировать и анализировать данные в режиме реального времени.

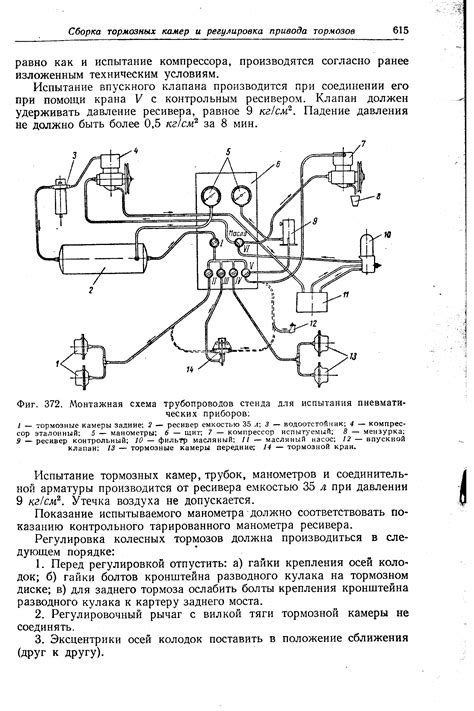

Испытание пневматическим давлением

Испытание пневматическим давлением - один из основных методов гидроиспытания арматуры трубопроводов. При этом методе арматура подвергается давлению воздуха, которое позволяет оценить ее герметичность и прочность.

Процесс испытания начинается с подготовки арматуры: все присоединения проверяются на наличие утечек, а прокладки заменяются при необходимости. Затем арматура закрепляется в специальном испытательном стенде и на нее подается пневматическое давление.

При испытании арматуры пневматическим давлением необходимо контролировать не только ее герметичность, но и прочность. Поэтому перед началом испытания оценивается предельное давление, которое вызовет разрушение арматуры. Это позволяет убедиться в безопасности процесса и предотвратить аварийные ситуации.

В процессе испытания пневматическим давлением необходимо внимательно наблюдать за поведением арматуры. Если происходит утечка воздуха или возникают деформации, это может указывать на наличие дефектов или повреждений. В таком случае арматура считается неисправной и требует ремонта или замены.

Испытание пневматическим давлением является надежным и эффективным методом проверки герметичности и прочности арматуры трубопроводов. Он позволяет выявить дефекты и повреждения, которые могут привести к аварийным ситуациям и потере рабочей среды. Благодаря этому методу можно обеспечить надежную и безопасную эксплуатацию трубопроводов в различных промышленных отраслях.

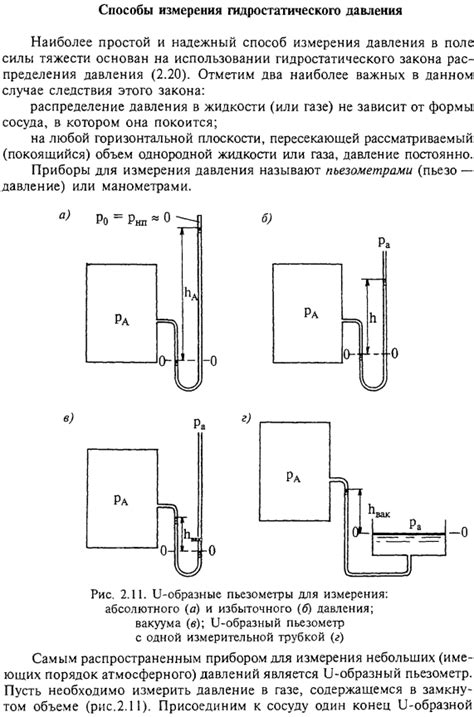

Метод гидростатического давления

Метод гидростатического давления является одним из основных методов гидроиспытания арматуры трубопроводов. Он заключается в создании внутреннего давления в трубопроводе с помощью воды или другой рабочей среды. Этот метод позволяет проверить герметичность трубопровода и выявить возможные дефекты или повреждения.

Для проведения гидроиспытания по методу гидростатического давления необходимо приступить к подготовке. Сначала необходимо очистить трубопровод от грязи, ржавчины и других примесей. Затем следует закрыть все отверстия и приварные соединения для исключения возможного утечек воды. После этого в трубопровод подают воду или другую рабочую среду с определенным давлением.

Важно учесть, что при гидроиспытании по методу гидростатического давления необходимо строго соблюдать безопасность. Перед началом испытания следует проверить состояние всей системы и установить манометры для контроля давления. Также необходимо использовать качественную и надежную арматуру и оборудование для подачи и контроля давления. В случае возникновения аварийных ситуаций или утечек давления следует сразу принять меры для предотвращения проблем.

Ультразвуковое контрольное испытание

Ультразвуковое контрольное испытание является одним из наиболее точных и надежных методов контроля качества арматуры трубопроводов. Оно широко применяется в инженерии и строительстве, а также в нефтегазовой отрасли.

Основной принцип ультразвукового контроля заключается в том, что звуковые волны, испущенные ультразвуковым генератором, проникают внутрь материала и отражаются от дефектов или неоднородностей. Затем эти волны попадают на приемник, который регистрирует отраженный сигнал и позволяет определить наличие или отсутствие дефектов.

Ультразвуковое контрольное испытание позволяет выявить различные дефекты, такие как трещины, включения, пустоты, деформации и другие неоднородности. Кроме того, этот метод позволяет определить размеры и глубину дефектов, что позволяет провести детальный анализ качества арматуры.

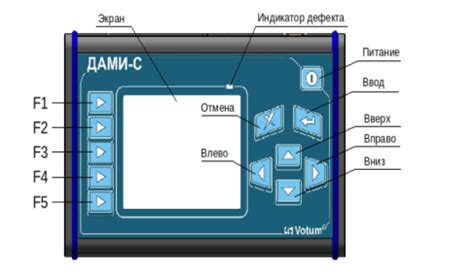

Для проведения ультразвукового контроля необходимо использовать специальные аппараты – ультразвуковые дефектоскопы. Они оснащены преобразователями, которые генерируют ультразвуковые волны и преобразуют их в электрический сигнал. Полученный сигнал анализируется и отображается на экране прибора, где специалист может увидеть результаты контроля.

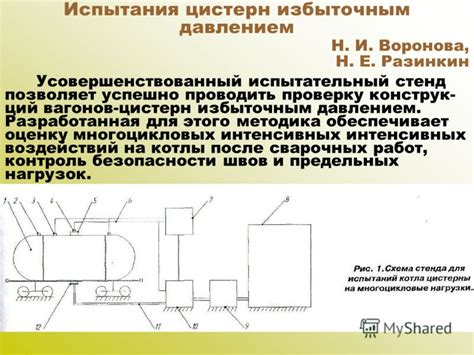

Метод гидродинамического испытания

Гидродинамическое испытание является одним из основных методов проверки прочности и герметичности арматуры трубопроводов. Оно заключается в подаче воды или другой рабочей среды на испытуемую конструкцию под определенным давлением.

Во время гидродинамического испытания проверяются следующие параметры: прочность и устойчивость соединений, отсутствие утечек и выпуклостей, надежность герметичности, рабочие и предельные значения давления. Для этого используются специальные датчики и манометры для измерения параметров в трубопроводе.

Гидродинамическое испытание проводят в несколько этапов: заполнение трубопровода рабочей средой, установление и поддержание заданного давления, контроль и измерение параметров испытываемых участков, проверка на отсутствие утечек и нарушений герметичности.

По результатам гидродинамического испытания делается вывод о качестве и надежности трубопровода и принимается решение о его дальнейшем использовании. Если трубопровод прошел испытание успешно, он считается готовым к эксплуатации. В противном случае, выявленные дефекты или нарушения требуют устранения для обеспечения безопасности и надежности работы системы.

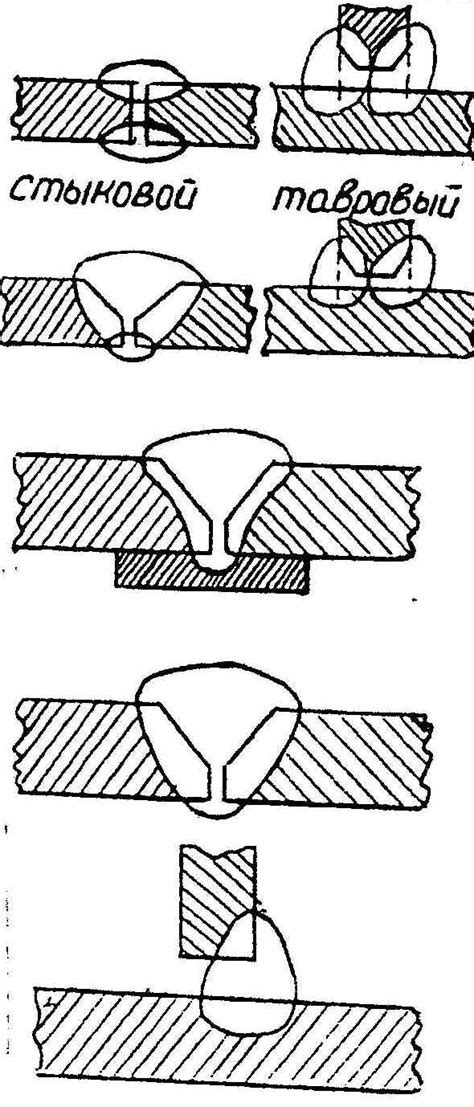

Определение прочности соединений и сварных швов

Одним из важных этапов гидроиспытания арматуры трубопроводов является определение прочности соединений и сварных швов. Это необходимо для установления соответствия механических характеристик соединений и швов требованиям нормативных документов и обеспечения безопасной эксплуатации трубопровода.

Определение прочности соединений и сварных швов производится с использованием специальных методов и технологий, которые позволяют получить точные данные о механических свойствах данных элементов. Одним из таких методов является неразрушающий контроль (НК) с применением ультразвука. Суть метода заключается в проникновении ультразвуковой волны в материал и измерении времени прохождения и отражения волн на границе раздела сред. С помощью данного метода можно выявить наличие дефектов, таких как трещины, поры или неправильные правила.

Кроме НК с применением ультразвука, используются и другие методы определения прочности соединений и сварных швов. Например, метод рентгеновского контроля позволяет осуществлять дефектоскопию сварных швов. Суть метода заключается в использовании рентгеновского излучения для просвечивания сварных швов и обнаружения наличия дефектов. Этот метод позволяет выявить наличие трещин, пор, включений и других дефектов в материале.

- НК с применением ультразвука.

- Рентгеновский контроль.

Полученные результаты неразрушающего контроля позволяют оценить качество сварных швов и соединений, определить прочность материала и принять необходимые меры по его усилению или замене. Контроль прочности соединений и сварных швов является важным при проведении гидроиспытания арматуры трубопроводов, так как несоответствие механических свойств приводит к возможным аварийным ситуациям и повреждению трубопровода в процессе эксплуатации.

Эндоскопическое исследование арматуры

Эндоскопическое исследование арматуры является одним из основных методов контроля и оценки качества трубопроводов. Этот метод позволяет осуществлять детальное визуальное наблюдение внутренней поверхности арматуры, с целью выявления возможных дефектов и повреждений.

Эндоскопическое исследование проводится с помощью специального устройства - эндоскопа. Эндоскоп представляет собой гибкую трубку с оптической системой и осветительным устройством, которая вводится внутрь трубопровода. С помощью эндоскопа можно осмотреть все участки арматуры внутри трубопровода, включая труднодоступные места и углы.

При исследовании арматуры эндоскопом особое внимание уделяется выявлению следующих дефектов: трещины, коррозия, отслоение покрытия, неравномерное износ, стрессовые концентраторы и другие повреждения. Для более точного анализа и оценки состояния арматуры могут использоваться различные методы контрастирования, особым способом подчеркивающие дефектные участки.

Эндоскопическое исследование арматуры позволяет не только обнаружить наличие дефектов, но и определить их характер и глубину проникновения. Это позволяет принять необходимые решения по ремонту или замене дефектных участков арматуры и предотвратить возможные аварии или производственные простои.

Методика испытания вакуумным давлением

Методика испытания вакуумным давлением – это один из основных способов гидроиспытания арматуры трубопроводов. Данный метод основан на создании воздушного или газового вакуумного давления внутри трубопровода для проверки его прочности и герметичности.

Перед началом испытания вакуумным давлением необходимо провести подготовительные работы, включающие проверку состояния арматуры, подготовку специального оборудования и создание вакуумной системы. Затем производится закрытие задвижек и клапанов, чтобы запереть давление внутри трубопровода.

Далее следует создание вакуума в системе, что осуществляется с помощью специальных вакуумных насосов или установок. Вакуумное давление измеряется с применением манометров или других приборов и контролируется во время всего процесса испытания. Если трубопровод прочен и герметичен, вакуумное давление будет поддерживаться на нужном уровне без утечек.

По результатам испытания вакуумным давлением делается заключение о качестве арматуры и герметичности трубопровода. При наличии утечек или давления ниже допустимого уровня, проводятся дополнительные исследования и ремонтные работы.

Использование дефектоскопического контроля

Для обеспечения безопасности и надежности трубопроводов и трубопроводной арматуры, очень важно проводить систематический контроль и исследование их состояния. Одним из основных методов контроля является дефектоскопический контроль, который позволяет выявить наличие дефектов и повреждений в материале.

Дефектоскопический контроль предполагает использование специальных приборов и технологий, которые позволяют обнаружить дефекты различного типа: трещины, поры, включения и другие несовершенства материала. Для проведения контроля могут использоваться различные методы, такие как ультразвуковой контроль, радиография, магнитопорошковый контроль и другие.

Каждый метод дефектоскопического контроля имеет свои особенности и преимущества. Например, ультразвуковой контроль позволяет определить размеры дефектов и их глубину проникновения, а радиография позволяет получить изображение внутренней структуры материала с высокой точностью.

Выявление дефектов и повреждений при помощи дефектоскопического контроля позволяет принять меры по устранению этих дефектов и повысить безопасность и надежность эксплуатации трубопроводов и трубопроводной арматуры. Также проведение контроля позволяет предотвратить возможные аварии и чрезвычайные ситуации, связанные с дефектами материала.

Вопрос-ответ

Какие методы гидроиспытания арматуры трубопроводов используются?

Для гидроиспытания арматуры трубопроводов применяются различные методы. Один из самых распространенных методов - это испытание на разрыв. При этом арматура подвергается давлению до момента разрушения. Еще один метод - испытание на гидравлическое сопротивление. Здесь арматура подключается к гидравлической системе, которая с помощью насоса создает давление, и измеряется сопротивление арматуры тече. Еще одним методом является испытание на герметичность, при котором проверяется, не происходит ли утечка жидкости через арматуру.

Как проводится гидроиспытание арматуры трубопроводов?

Гидроиспытание арматуры трубопроводов проводится следующим образом. Сначала арматура тщательно очищается, чтобы избежать попадания посторонних частиц, которые могут повлиять на результат испытания. Затем арматура устанавливается на испытательное оборудование и подключается к системе снабжения жидкостью. После этого начинается нагрузочное испытание, во время которого арматура подвергается давлению, контролируется уровень давления и производится измерение сопротивления и проверка на герметичность. В конце испытания проводится разгрузочное испытание, арматура снимается с испытательного оборудования и производится осмотр на предмет повреждений.