Фрезы по металлу - необходимый инструмент для обработки металлических заготовок различной сложности. От качества этих фрез зависит точность и скорость обработки, а также качество конечного изделия. Одной из лучших марок фрез по металлу является фрезы вюрт. Они обладают отличной прочностью, износостойкостью и точностью обработки, что позволяет достичь высоких результатов в процессе работы.

Фрезы вюрт предназначены для осуществления различных операций по обработке металла, включая фрезерование, сверление, нарезание резьбы и обработку сложной геометрии изделий. Благодаря своей конструкции и особому заточению, эти фрезы обеспечивают точные и ровные резы, минимизируют вибрацию и увеличивают срок службы.

Фрезы вюрт изготавливаются из высококачественных материалов, что обеспечивает их прочность и износостойкость. Твердосплавные пластины и специальное покрытие фрезы позволяют увеличить их ресурс и обеспечить отличное качество обработки.

При выборе фрез по металлу вюрт необходимо учитывать тип обрабатываемого материала и требуемую операцию. Различные варианты фрез могут быть подобраны для работы с алюминием, нержавеющей сталью, чугуном и другими материалами. Кроме того, наличие различных типов режущих элементов позволяет выбрать наиболее подходящий для конкретной задачи вариант, что обеспечивает точность и эффективность обработки.

Фрезы по металлу Вюрт: секреты эффективной обработки

Фрезы по металлу Вюрт – это профессиональные инструменты, которые обладают рядом преимуществ и позволяют эффективно обрабатывать металлические детали. Они выполняют свою задачу благодаря своей конструкции, специальной заточке и использованию качественных материалов.

Один из секретов эффективной обработки металла с использованием фрез Вюрт – это точное закрепление инструмента на станке. Надежное крепление позволяет избежать вибраций и перекосов, что влияет на качество обработки. При установке фрезы необходимо проверить, чтобы она была максимально фиксированной и не имела люфтов.

Важную роль в эффективной обработке металла сыгрывает также угол наклона рабочей поверхности фрезы. Производитель рекомендует использовать определенный угол для определенных материалов. Он может варьироваться от 30 до 75 градусов. Правильно подобранный угол позволяет осуществлять резку с минимальным усилием и обеспечивает высокую степень обработки.

Еще одним важным аспектом при использовании фрез Вюрт является правильная скорость резания. Если скорость будет слишком низкой, то может произойти прилипание металла к фрезе, что приведет к его перегреву и быстрому износу. Высокая скорость также не рекомендуется, так как может негативно сказаться на качестве обработки и повлечь за собой повреждения инструмента.

Для эффективной обработки металла с использованием фрез Вюрт необходимо также учитывать тип материала, его свойства и особенности. В процессе работы необходимо подбирать оптимальные параметры резания – скорость, глубину проходки, подачу материала – для каждого конкретного материала, чтобы достичь наилучшего результата.

Оптимальная форма и материал фрезы

Оптимальная форма и материал фрезы являются ключевыми факторами при эффективной обработке металла. Фрезы должны быть специально разработаны для работы с металлическими материалами, чтобы обеспечить высокую производительность и долгую службу.

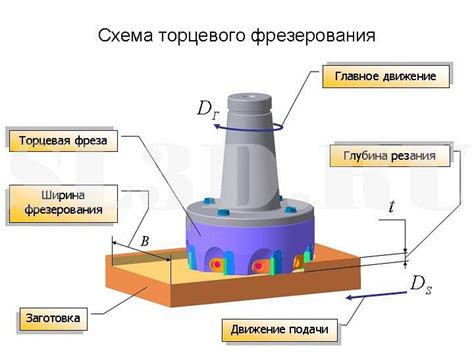

Форма фрезы должна быть адаптирована под конкретные условия обработки металла. Например, при фрезеровании пазов и канавок на поверхности металла, предпочтительными формами фрезы являются цилиндрическая и шарообразная. Они позволяют достичь высокой точности и качества обработки. При этом, важно учитывать диаметр и угол наклона заточки фрезы, чтобы обеспечить оптимальную геометрию режущей кромки.

Важное значение имеет также материал изготовления фрезы. Для обработки металла наиболее распространены фрезы из твердосплавных материалов, таких как карбид вольфрама. Они отличаются высокой твердостью и износостойкостью, что позволяет добиться длительной эксплуатации фрезы. Кроме того, такие фрезы обладают хорошей теплопроводностью, что помогает предотвратить перегрев и деформацию материала при обработке.

Для более сложных и требовательных операций обработки металла, например, фрезерования титана или нержавеющей стали, рекомендуется использовать фрезы из специальных высокопрочных материалов, таких как соединения корневых компонентов карбида вольфрама с керамическими нанопорошками. Это обеспечивает еще более высокую производительность и долговечность инструмента.

Правила выбора диаметра фрезы

1. Учитывайте размеры заготовки. При выборе диаметра фрезы нужно учитывать размеры заготовки, которую вы планируете обработать. Диаметр фрезы должен быть достаточным, чтобы она эффективно выполняла свою функцию, но в то же время не слишком большим, чтобы не затруднять работу и не увеличивать износ.

2. Определите требуемую глубину раскроя. При выборе диаметра фрезы стоит учесть требуемую глубину раскроя материала. Чем больше диаметр фрезы, тем больше материала можно обработать за один проход. Однако, не забывайте, что слишком большая глубина раскроя может привести к ухудшению качества обработки или повреждению фрезы.

3. Учитывайте тип материала и его свойства. Различные материалы имеют разные свойства и требуют подхода с использованием соответствующих диаметров фрез. Более мягкий материал может быть обработан с помощью меньшей фрезы, в то время как более твердый материал может требовать более крупной фрезы для эффективной обработки без повреждений.

4. Обратите внимание на тип операции. Диаметр фрезы не только зависит от материала, но и от типа операции, которую вы планируете выполнить. Некоторые операции требуют более крупной фрезы для достижения нужного результата, в то время как другие операции могут быть выполнены с помощью меньшей фрезы.

5. Подберите диаметр в соответствии с требованиями точности. Если вам необходимо достичь высокой точности обработки, то выбор диаметра фрезы стоит производить с особой внимательностью. Использование меньшей фрезы может позволить получить более точный результат, но при этом может потребоваться больше времени на обработку.

6. Консультируйтесь с профессионалами. Если вы не уверены в выборе диаметра фрезы или не имеете достаточного опыта работы с фрезами, рекомендуется проконсультироваться с профессионалами. Они смогут правильно оценить ваши потребности и помочь выбрать наиболее подходящий диаметр фрезы для эффективной обработки.

Зубчатость и угол заточки фрезы

Зубчатость и угол заточки фрезы - важные параметры, определяющие ее эффективность и качество обработки металла. Зубчатость фрезы указывает на количество зубьев на ее рабочей поверхности. Чем больше зубьев, тем более плавно и равномерно фреза будет срезать материал. Однако большое количество зубьев также увеличивает шансы заедания и заклинивания фрезы в процессе работы.

Угол заточки фрезы также влияет на ее возможности и результаты обработки. Угол заточки определяет геометрию заточенных поверхностей зубьев фрезы. Различные углы заточки позволяют фрезе справляться с разными материалами и типами обработки. Например, большой угол заточки подходит для обработки мягких материалов, таких как алюминий или медь, в то время как меньший угол хорошо подойдет для работы с твердыми металлами, такими как сталь или чугун.

Выбор зубчатости и угла заточки фрезы зависит от конкретной задачи и материала, который необходимо обработать. Опытные мастера обычно имеют несколько разных типов фрез с разными параметрами для того, чтобы подобрать оптимальный инструмент для каждой конкретной задачи. Важно помнить, что правильно подобранный инструмент обеспечивает не только высокую производительность, но и увеличивает срок службы фрезы, экономя ваше время и средства.

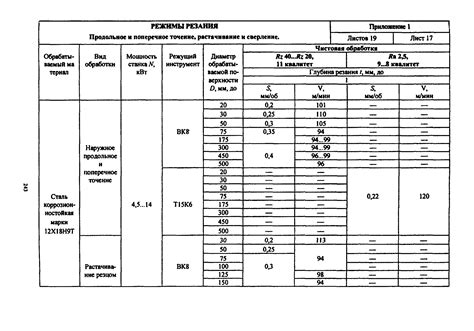

Режимы и скорости обработки металла

В процессе обработки металла важным фактором является выбор оптимальных режимов и скоростей работы, которые гарантируют высокую эффективность и качество обработки.

Один из ключевых режимов обработки металла - это скорость подачи. Она определяет, с какой скоростью фреза будет перемещаться вдоль заготовки. В случае недостаточно высокой скорости подачи, существует риск перегрева инструмента и износа его режущей кромки. С другой стороны, слишком высокая скорость подачи может привести к образованию нежелательных вибраций и повреждению обрабатываемой поверхности.

Также следует обратить внимание на обороты шпинделя, которые определяют скорость вращения фрезы. Оптимальные обороты шпинделя зависят от материала, который обрабатывается, и типа фрезы. Например, при обработке алюминия рекомендуется использовать большие обороты шпинделя, чтобы достичь высокой скорости резания и избежать застревания фрезы.

Важным параметром обработки металла является глубина резания. Она определяет, насколько глубоко фреза проникает в материал. Слишком большая глубина резания может привести к нагреву и повреждению инструмента, а слишком маленькая - к неэффективной обработке. Поэтому важно выбрать оптимальную глубину резания, учитывая материал и тип фрезы.

Помимо этого, может быть полезным использование охлаждающей смазки в процессе обработки металла, так как она снижает трение и улучшает качество обработки. Кроме того, охлаждающая смазка увеличивает срок службы фрезы и предотвращает ее перегрев.

Специфика использования фрезы с твёрдосплавными пластинами

Фреза с твёрдосплавными пластинами является одним из самых эффективных инструментов для обработки металла. Это объясняется не только высокой прочностью и износостойкостью твёрдосплавных пластин, но и особенностями их использования.

Первое, на что следует обратить внимание при работе с фрезой с твёрдосплавными пластинами, это выбор правильных параметров резания. Необходимо учитывать тип обрабатываемого металла, его твердость, а также требуемую глубину и ширину снятия стружки. Тщательно подберите скорость вращения шпинделя и подачу, чтобы достичь оптимальной производительности и качества обработки.

Важным аспектом использования фрезы с твёрдосплавными пластинами является правильная фиксация пластин на тележке фрезы. Обеспечьте точный и надёжный зажим, чтобы избежать люфтов и вибраций, которые могут негативно сказаться на качестве обработки и ресурсе пластин. Используйте специальное оборудование для замены пластин, чтобы исключить возможность повреждения пластин.

Для обеспечения эффективной работы фрезы с твёрдосплавными пластинами регулярно проводите техническое обслуживание инструмента. Проверяйте состояние пластин, заменяйте их при необходимости. Тщательно очищайте и смазывайте фрезу, чтобы предотвратить накопление стружки и износ.

В заключение, фреза с твёрдосплавными пластинами - это незаменимый инструмент для эффективной обработки металла. Правильное использование этого инструмента позволит достичь высокой производительности и отличного качества обработки. Соблюдение всех рекомендаций по выбору параметров резания, фиксации пластин и техническому обслуживанию гарантирует долгий срок службы фрезы и её пластин.

Обслуживание и хранение фрезы для продления срока службы

Обслуживание фрезы – неотъемлемая часть работы с инструментом, направленная на продление его срока службы и поддержание оптимальной производительности. Важно следовать нескольким рекомендациям для достижения максимально эффективной обработки металла.

Прежде всего, после каждого использования фрезу следует тщательно очистить от остатков металла и других загрязнений. Для этой цели можно использовать мягкую щетку или воздушный компрессор. Очищенную фрезу следует проверить на наличие повреждений и износа. Если обнаружены какие-либо дефекты, важно незамедлительно заменить фрезу на новую.

Одним из ключевых аспектов обслуживания фрезы является ее правильное хранение. Рекомендуется хранить фрезу в специальном инструментальном ящике или чехле, чтобы защитить ее от повреждений и износа. При хранении следует избегать контакта с другими металлическими предметами, чтобы избежать возможности повреждения режущей кромки фрезы.

Дополнительно, рекомендуется регулярно проводить смазку и охлаждение фрезы. Это позволяет снизить трение и предотвратить перегревание инструмента в процессе работы. Для смазки и охлаждения обычно используют специальные смазочные материалы или смазочные средства на водной основе.

В заключение, правильное обслуживание и хранение фрезы играют ключевую роль в продлении ее срока службы и поддержании оптимальной производительности. Перед началом работы всегда проверяйте фрезу на наличие повреждений и следуйте рекомендациям по смазке и охлаждению. Соблюдение этих простых правил позволит эффективно использовать фрезу по металлу в продолжении длительного времени.

Вопрос-ответ

Для каких целей можно использовать фрезы по металлу вюрт?

Фрезы по металлу вюрт можно использовать для широкого спектра задач, связанных с обработкой металла. Они идеально подходят для фрезерной обработки, сверления отверстий различного диаметра, создания пазов и выточек, а также для обработки краев и резьбы. Данные инструменты отличаются высокой точностью и долгим сроком службы.

Какой материал используется при производстве фрез по металлу вюрт?

Фрезы по металлу вюрт изготавливаются из высококачественных материалов, таких как быстрорежущая сталь (HSS) и карбид. Быстрорежущая сталь отлично справляется с обработкой мягких металлов, таких как алюминий и медь, в то время как карбидные фрезы предназначены для обработки твердых и высокопрочных материалов, таких как нержавеющая сталь и титан.