Фрезы - это один из наиболее распространенных и эффективных инструментов для обработки металла. Благодаря своей конструкции и режущим кромкам, они способны осуществлять различные операции, такие как фрезерование, нарезание резьбы, создание шлицев и другие. В данной статье мы рассмотрим основные типы фрез и их применение, а также поговорим о выборе правильного инструмента для конкретной задачи.

Все фрезы для обработки металла можно разделить на несколько основных типов: цилиндрические, шарообразные, конические и плоскостные. Каждый из них имеет свои особенности и применяется в зависимости от требуемого результата. Например, цилиндрические фрезы часто используются для создания отверстий разного диаметра, а плоскостные фрезы применяются для фрезерования плоских поверхностей. Также существуют специальные фрезы для нарезания резьбы разного типа и шлицев.

Выбор правильного типа фрезы для обработки металла зависит от множества факторов, таких как тип металла, его твердость, требуемый результат и другие. Кроме того, необходимо учитывать скорость резания, режим работы и наличие специализированных станков и оборудования. Ошибочный выбор инструмента может привести к некачественной обработке, повреждению материала или поломке инструмента. Поэтому перед началом работы важно тщательно изучить характеристики и особенности каждого типа фрезы, а также получить необходимые навыки и знания в области обработки металла.

Фрезы для обработки металла: функциональные концевые режущие инструменты

Фрезы для обработки металла представляют собой важные инструменты, которые используются в машиностроении, металлообработке и других отраслях промышленности. Концевые режущие инструменты, такие как фрезы, великолепно справляются с задачами по обработке различных металлических заготовок, обеспечивая высокую точность и эффективность работы.

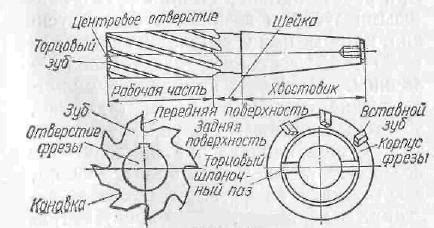

Функциональные концевые режущие инструменты отличаются своими характеристиками и особенностями. Они могут иметь различное количество зубьев, различную форму рабочей части и режущую геометрию. Фрезы для обработки металла могут быть односторонними или двусторонними, а также сочетать в себе несколько функций, например, фреза-расточка.

Концевые режущие инструменты для обработки металла часто изготавливаются из высококачественных твердосплавных материалов или быстрорежущей стали. Это обеспечивает им прочность и износостойкость, позволяя эффективно работать с металлическими материалами различной твердости. Кроме того, некоторые фрезы могут быть покрыты специальными покрытиями, улучшающими их характеристики и продлевающими срок службы.

Фрезы для обработки металла широко используются в промышленности для выполнения таких операций, как фрезерование отверстий, нарезание резьбы, шлифование поверхностей и другие манипуляции с металлическими заготовками. Функциональность концевых режущих инструментов позволяет обрабатывать металл с высокой точностью и качеством, что делает их незаменимыми в производственном процессе.

История и эволюция фрез

Фрезы - это незаменимые режущие инструменты для обработки металла. Их история простирается на протяжении многих веков и была сопряжена с постоянным развитием и усовершенствованием.

Первые упоминания о фрезах относятся к древним временам, когда металлоконструкции стали все более популярными. Изначально фрезы создавались из камней, а позднее начали применяться инструменты из бронзы и железа. Однако понятно, что в то время они не имели такого разнообразия форм и специализации, как сегодняшние модели.

С развитием технологий и появлением новых материалов для изготовления инструментов, фрезы в значительной мере эволюционировали. В период промышленной революции в начале XIX века массовое производство фрез стало возможным. Металлические фрезы приобрели разнообразие форм и долговечность.

Сейчас существует огромное разнообразие фрез, специально разработанных для обработки различных материалов и выполнения разных операций. Фрезы для металла могут иметь различные режущие кромки, форму и геометрию, что позволяет эффективно работать со всеми типами металла, включая сталь, алюминий, нержавеющую сталь и др.

Современные фрезы не только обладают высокой производительностью и долговечностью, но и предлагают оптимальные режимы работы для достижения наилучших результатов. Они стали неотъемлемой частью обработки металла, обеспечивая точность и качество обработки, а также повышая эффективность процесса.

Основные типы фрез

Фрезы – это инструменты, предназначенные для обработки металла, а также других материалов. Существует несколько основных типов фрез, каждый из которых имеет свои особенности и применение.

- Концевая фреза: это самый распространенный тип фрезы, который имеет концевую плоскую или шаровую поверхность. Она может иметь различное количество зубьев и служит для обработки плоских или круглых поверхностей.

- Фреза с цилиндрическим хвостовиком: этот тип фрезы имеет хвостовик с цилиндрической формой, благодаря которому она крепится в шпинделе станка. Такие фрезы часто используются для обработки отверстий различных диаметров.

- Фреза с фаской: это фреза, у которой один или несколько зубьев имеют фаску. Она используется для создания скругленных или скошенных углов на обрабатываемой поверхности.

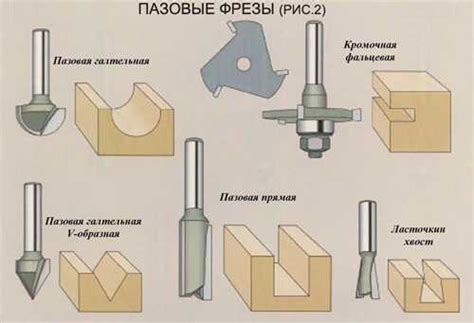

- Фреза с торцевыми зубьями: такая фреза имеет зубья, расположенные на торце инструмента. Она применяется для обработки пазов, пазов под выступы и других сложных форм.

- Фреза с пазовыми зубьями: это фреза, у которой зубья имеют пазы, предназначенные для удаления стружки и облегчения работы инструмента. Такие фрезы обычно используются для обработки материалов с низкой прочностью.

Каждый из этих типов фрез имеет свои достоинства и применяется в различных сферах промышленности. Выбор подходящего типа фрезы зависит от материала, который необходимо обработать, и требований к качеству обработки.

Распространенные материалы для изготовления фрез

Фрезы для обработки металла изготавливаются из различных материалов, каждый из которых имеет свои особенности и преимущества. Наиболее распространенные материалы для изготовления фрез включают:

- Высокоскоростные стали (ВСС): Этот материал широко используется для изготовления фрез, так как обладает высокой прочностью и твердостью. Фрезы из ВСС могут быть применены для обработки различных металлических материалов, включая сталь, чугун, алюминий и их сплавы.

- Твердые сплавы: Фрезы из твердых сплавов содержат карбиды тантала, вольфрама и титана, что обеспечивает им высокую износостойкость и твердость. Они часто используются для обработки твердых и абразивных материалов, таких как нержавеющая сталь и титан.

- Керамика: Фрезы из керамики имеют высокую твердость и способность выдерживать высокие температуры. Они обладают отличной химической стойкостью и могут быть использованы для обработки материалов, которые сложно обработать другими материалами, например, никеля и титановых сплавов.

Выбор материала для фрез зависит от требований обработки металла, а также вида и свойств обрабатываемого материала. Каждый материал фрез имеет свои особенности, и правильный выбор позволит достичь наилучших результатов в обработке металла.

Функции и преимущества фрез для обработки металла

Фрезы для обработки металла - это специальные режущие инструменты, используемые для создания различных форм и отверстий в металлических деталях. Они позволяют обрабатывать металл с высокой точностью и эффективностью.

Одной из важных функций фрез является возможность обрабатывать металл в разных направлениях и плоскостях. Фрезы могут работать как в продольном, так и в поперечном направлении, вперед и назад, вращаясь вокруг своей оси. Благодаря этому они позволяют создавать самые разнообразные формы и детали.

Кроме того, фрезы обладают высокой степенью точности и повторяемости. Благодаря специальной заточке и материалу, из которого они изготовлены, они способны обрабатывать металл с высокой четкостью и точностью. Это особенно важно, когда требуется создание сложных геометрических форм или отверстий с определенными размерами.

Преимущества фрез для обработки металла также включают высокую скорость обработки и производительность. Фрезы могут работать на высоких скоростях, что позволяет быстро и эффективно обрабатывать металлические детали. Благодаря этому, процесс обработки металла становится более экономичным и продуктивным.

Кроме того, фрезы обладают длительным сроком службы и высокой степенью износостойкости. Это связано с применением высококачественных материалов и технологий при их изготовлении. Благодаря этому, фрезы могут выполнять большое количество рабочих циклов без потери качества и эффективности.

В целом, фрезы для обработки металла являются незаменимыми инструментами в металлообработке. Они обладают множеством функций и преимуществ, которые делают их незаменимыми для создания высококачественных металлических деталей.

Ключевые характеристики при выборе фрезы

Диаметр фрезы. Одной из важных характеристик при выборе фрезы является ее диаметр. Оптимальный диаметр фрезы зависит от требуемого размера и формы обрабатываемого отверстия или паза. Большие фрезы могут использоваться для грубой обработки, в то время как маленькие фрезы идеально подходят для тонкой и точной обработки.

Тип фрезы. Существует множество различных типов фрез, каждый из которых предназначен для специфических задач. Некоторые из наиболее распространенных типов включают прямую фрезу, круглую фрезу, шаровую фрезу и фрезу с коническим врезанием. Выбор типа фрезы зависит от конкретной обрабатываемой поверхности и требуемого результата.

Материал фрезы. Качество и долговечность фрезы напрямую зависят от материала, из которого она изготовлена. Один из самых распространенных материалов для фрез из металла - это высококачественная быстрорежущая сталь (ВРС). Она обладает высокой твердостью и износостойкостью. Карбид твердого сплава также оказывается популярным выбором для фрез, так как он обладает еще большей твердостью и стойкостью к износу.

Количество зубьев. Количество зубьев на фрезе также имеет большое значение. Обычно фрезы с большим количеством зубьев обеспечивают более гладкую и чистую поверхность обработки. Однако фрезы с меньшим количеством зубьев могут быть более жесткими и эффективными для удаления материала при грубой обработке.

Скорость резания и подача. Определение оптимальной скорости резания и подачи является важным шагом при выборе фрезы. Они зависят от требуемых параметров обработки, таких как материал, глубина и скорость резания. Правильное сочетание скорости резания и подачи помогает обеспечить эффективную обработку без повреждения фрезы или обрабатываемого материала.

Советы по эксплуатации и уходу за фрезами

Для эффективной работы и длительного срока службы фрезы следует соблюдать определенные рекомендации по эксплуатации и уходу.

- Храните фрезы в специальных ящиках или пластиковых контейнерах. Это позволит предотвратить повреждение режущих кромок и сохранить остроту. Также желательно разделить фрезы по типу и размеру для удобства выбора и избежания их случайного попадания друг на друга.

- Перед использованием фрезу необходимо очистить от пыли и остатков материала. Заостренные режущие кромки должны быть абсолютно чистыми, чтобы достичь максимальной эффективности и точности обработки.

- Не превышайте рекомендуемую скорость резания. Каждая фреза имеет оптимальные параметры работы, указанные в технической документации. Их превышение может привести к перегреву, деформации или быстрому выходу из строя инструмента.

- Используйте специальные смазки или масла для снижения трения. Это позволит уменьшить износ режущих кромок и продлить срок службы фрезы. Нанесение смазки следует проводить регулярно в течение работы.

- После работы регулярно проверяйте состояние фрезы. Обратите внимание на наличие повреждений, стойкость заточки и определите необходимость замены. Поврежденные или тупые фрезы могут привести к плохому качеству обработки деталей или даже к аварийным ситуациям.

Следуя этим простым рекомендациям, вы сможете долгое время использовать фрезы для обработки металла с высокой эффективностью и качеством.

Вопрос-ответ

Какие материалы могут быть обработаны с помощью фрез для металла?

Фрезы для металла предназначены для обработки различных металлических материалов, таких как сталь, чугун, алюминий, титан и т.д.

Как выбрать правильный тип фрезы для обработки металла?

При выборе фрезы для обработки металла необходимо учитывать такие параметры, как материал, который будет обрабатываться, скорость вращения шпинделя, тип режущей кромки фрезы. Важно также учитывать нужную геометрию резца, чтобы обеспечить оптимальную эффективность обработки.

Какой диаметр фрезы выбрать для обработки металла?

Диаметр фрезы для обработки металла выбирается в зависимости от конкретной задачи и характеристик обрабатываемого материала. Обычно используются фрезы с диаметром от 1 мм до 25 мм, но также могут быть и более крупные фрезы для обработки больших деталей.

Как правильно использовать фрезу для обработки металла?

При использовании фрезы для обработки металла необходимо обратить внимание на такие моменты как правильная скорость резания, подача инструмента, охлаждение режущей зоны, правильная фиксация и установка фрезы. Также важно следить за состоянием режущей кромки и вовремя производить ее заточку или замену.