Фрезерные станки являются одним из наиболее распространенных и важных инструментов в металлообработке. Они позволяют выполнять сложные операции по обработке и формированию металлических деталей. Технология работы фрезерных станков по металлу основана на использовании специальных фрез, которые вращаются вокруг своей оси и удаляют металл с рабочей поверхности.

В процессе работы фрезерные станки могут обрабатывать различные виды металлов, включая сталь, алюминий, медь, титан и другие. Они используются в различных областях промышленности, включая автомобильную, авиационную и судостроительную. Технология работы фрезерных станков позволяет получать высокую точность обработки и повышенную производительность.

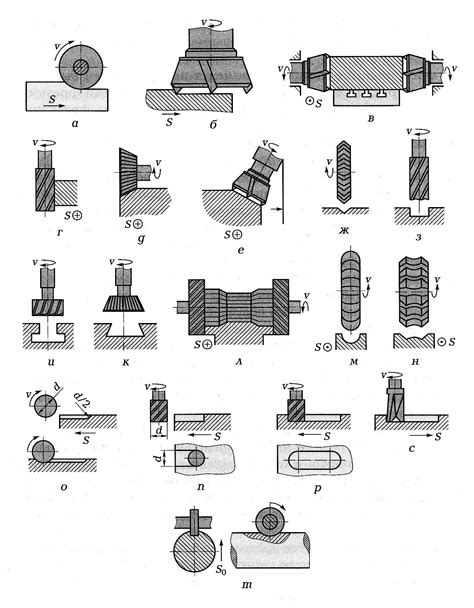

Процесс работы фрезерных станков по металлу включает несколько основных этапов. Сначала деталь закрепляется на рабочем столе станка. Затем, с помощью специальных инструментов, называемых фрезами, производится удаление лишнего металла. Фрезы имеют различные формы и размеры, что позволяет выполнять различные операции, такие как подрезка, прорезание отверстий, обработка кромок и другие.

Одним из важных аспектов технологии работы фрезерных станков является выбор подходящих режимов резания. Режимы резания определяют скорость движения фрезы, глубину резания и другие параметры. Правильный выбор режимов резания позволяет достичь оптимальных показателей обработки и увеличить срок службы инструментов.

Принципы работы фрезерных станков

Фрезерные станки по металлу являются одним из основных инструментов в механической обработке деталей. Они предназначены для обработки поверхности различных материалов, включая металлы. Работа фрезерных станков основана на следующих принципах:

- Подача инструмента: при работе фрезерный станок осуществляет движение инструмента (фрезы) вдоль детали, обеспечивая обработку всей площади поверхности.

- Вращение инструмента: фрезерный инструмент (фреза) вращается с высокой скоростью, что позволяет точно обрабатывать материал и создавать нужную форму детали.

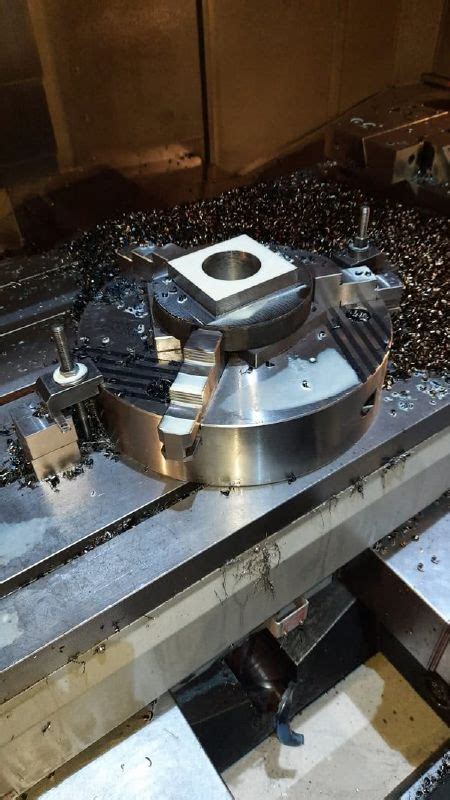

- Фиксация детали: перед началом работы деталь должна быть надежно закреплена на столе станка, чтобы исключить ее деформацию и обеспечить точность обработки.

Основное преимущество фрезерных станков заключается в их высокой точности и автоматизации процесса обработки. Современные фрезерные станки оборудованы электронными системами управления, которые позволяют программировать требуемую обработку и обеспечивают высокую точность исполнения.

Фрезерные станки используются для выполнения различных операций по обработке металлических деталей, таких как нарезка резьбы, фрезерование пазов и пазовых соединений, сверление отверстий различного диаметра и глубины, обработка контуров и поверхностей. Они находят применение в различных отраслях промышленности, где требуется точная и эффективная обработка металла.

Оснастка и инструменты для фрезерных станков

Фрезерные станки по металлу являются мощными и универсальными инструментами, позволяющими выполнять различные операции по обработке металлических деталей. Однако для эффективной работы станка необходимо правильно подобрать оснастку и инструменты.

Оснастка для фрезерных станков включает в себя различные приспособления, которые крепятся к столу станка и обеспечивают надежную фиксацию обрабатываемых деталей. Например, для фрезерования плоских поверхностей используется параллельная плита или поверхностный шип. Для фрезерования отверстий применяются центрирующие патроны или зажимные устройства.

Инструменты для фрезерных станков также играют важную роль в процессе обработки металла. Основным инструментом является фреза - режущий инструмент с зубьями, который вращается и удаляет металл с обрабатываемой детали. Фрезы различаются по форме зубьев, углу реза и размеру. Например, шарошечные фрезы используются для обработки криволинейных поверхностей, а плоскоднашные фрезы - для обработки плоских поверхностей.

Для качественной обработки металла необходимо правильно подобрать оснастку и инструменты. Важно учитывать материал обрабатываемой детали, требуемую точность и необходимую производительность. Также необходимо следить за состоянием инструментов и своевременно их заменять или ремонтировать, чтобы избежать поломок и обеспечить надежную работу фрезерного станка.

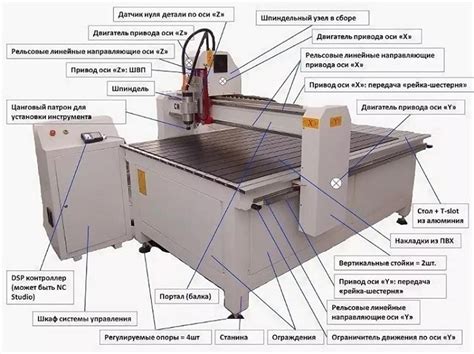

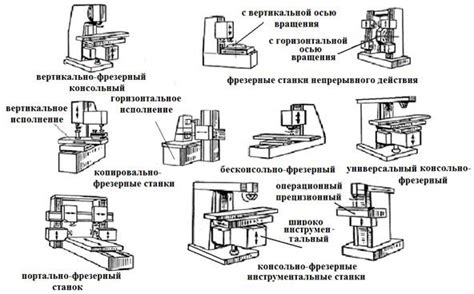

Структура фрезерных станков

Фрезерные станки – это специализированные машины, предназначенные для обработки металлических деталей с использованием фрезерных инструментов. Они состоят из нескольких основных компонентов, каждый из которых выполняет свою функцию и необходим для эффективной работы станка.

Основным элементом фрезерного станка является станина, которая представляет собой жесткую металлическую конструкцию. Она служит опорой для всех остальных частей станка и обеспечивает его стабильность и прочность во время работы.

Механизм подачи – это компонент, который отвечает за перемещение инструмента относительно заготовки. Он обеспечивает точность и плавность движения, что позволяет получить качественную обработку деталей.

Важной частью фрезерного станка является шпиндель, который вращает фрезерный инструмент и осуществляет его подачу к обрабатываемой детали. Шпиндель может быть оснащен различными типами сменных фрез, что позволяет выполнять разнообразные операции.

Для управления работой фрезерного станка используется система управления, которая состоит из электронных компонентов и программного обеспечения. Она позволяет настраивать параметры обработки, задавать путь инструмента и контролировать качество выполнения операций.

Также фрезерные станки могут быть оснащены различными дополнительными устройствами, например, системой охлаждения, аппаратом подачи смазочных средств или автоматическими устройствами смены инструмента. Все эти компоненты позволяют повысить эффективность работы станка и качество обработки деталей.

Подготовка к работе фрезерных станков

Подготовка к работе фрезерных станков является важным этапом перед выполнением металлообработки. Этот процесс включает несколько важных действий, которые необходимо выполнить для обеспечения безопасной и эффективной работы станка.

- Проверка состояния станка: перед началом работы необходимо проверить все элементы станка на наличие повреждений или износа. Особое внимание следует уделить работе основного двигателя, системы управления и осей перемещения.

- Подготовка рабочей поверхности: перед началом работы станка следует очистить рабочую поверхность от стружки и загрязнений. Это позволит обеспечить точность и надежность работы станка.

- Правильная установка инструмента: перед началом работы необходимо правильно установить инструмент, который будет использоваться при фрезеровании металла. Это включает выбор подходящего типа фрезы, ее крепление в шпинделе и установку необходимых настроек.

- Регулировка и проверка параметров станка: перед началом работы станка следует проверить и отрегулировать необходимые параметры, такие как скорость вращения шпинделя, подачу инструмента, глубину фрезерования и другие важные настройки.

Подготовка к работе фрезерных станков требует внимательности и знаний, чтобы обеспечить безопасность и качество выполняемых операций. Правильное выполнение этих шагов позволит достичь желаемых результатов и предотвратить возможные повреждения станка или инструмента.

Параметры обработки на фрезерных станках

Для эффективной обработки металлических деталей на фрезерных станках необходимо определенные параметры процесса. Они включают в себя скорость подачи, глубину резания и вращение фрезерного инструмента.

Скорость подачи является одним из ключевых параметров при фрезеровке металла. Она определяет скорость перемещения инструмента вдоль рабочей поверхности детали. Правильно подобранная скорость подачи позволяет достичь оптимального баланса между производительностью и качеством обработки. От выбора этого параметра зависит эффективность работы станка и долговечность инструмента.

Глубина резания определяет, как глубоко фрезерный инструмент входит в материал в процессе обработки. Правильно выбранная глубина резания позволяет достичь оптимальной производительности и качества обработки деталей. Применение слишком малой глубины резания может привести к низкой производительности, а слишком большой – к повышенному износу инструмента и плохому качеству обработки.

Вращение фрезерного инструмента также является важным параметром обработки на фрезерных станках. Оно определяет скорость вращения инструмента во время резания. Правильный выбор этого параметра позволяет достичь оптимального соотношения между производительностью и качеством обработки. Высокая скорость вращения может привести к повышенному износу инструмента и неэффективной обработке, а низкая – к низкой производительности и плохому качеству.

Важно учитывать, что параметры обработки на фрезерных станках могут различаться в зависимости от типа материала и геометрии детали. Перед началом работы необходимо правильно подобрать и установить параметры, чтобы обеспечить оптимальную производительность и качество обработки.

Особенности работы фрезерных станков с разными металлами

Фрезерные станки представляют собой универсальное оборудование, способное работать с различными типами металлов. Каждый металл имеет свои особенности, и учитывать их при обработке является важным условием для достижения высоких результатов.

Первоначальное установление правильных параметров для фрезерных станков с разными металлами играет решающую роль в обработке. Например, при работе с алюминием необходимо учесть его высокую температуру плавления и возможность прилипания к пластины инструмента. В таких случаях рекомендуется использовать охлаждающие жидкости, чтобы предотвратить нагрев материала и обеспечить более точную обработку.

Другие металлы, такие как сталь или нержавеющая сталь, также требуют специального подхода. Они могут быть более твердыми и иметь большую плотность, что требует использования инструментов с более прочной режущей кромкой. Кроме того, для обработки некоторых сталей может потребоваться применение охлаждающих смазок или специфических присадок для получения оптимальных результатов.

При работе с разными металлами также следует учитывать их химические свойства. Некоторые металлы могут быть более склонны к окислению или коррозии, поэтому могут потребоваться определенные меры предосторожности. Например, при обработке алюминия или титана рекомендуется использовать специальные инструменты, обогащенные покрытием, которое предотвращает образование окислов и улучшает продуктивность работы.

Таким образом, выбор оптимальных условий и инструментов для работы фрезерных станков с разными металлами играет важную роль в обработке. Каждый металл требует индивидуального подхода, учета его физических и химических свойств, а также правильного выбора режимов резания и охлаждения. Только так можно получить качественные и точные результаты при обработке металлов на фрезерных станках.

Техника безопасности при работе с фрезерными станками

Работа с фрезерными станками по металлу требует соблюдения определенных правил безопасности, чтобы предотвратить возникновение травм или других неприятных ситуаций. Во-первых, перед началом работы нужно проверить, что все элементы станка находятся в исправном состоянии. Необходимо убедиться, что фрезы чистые и острые, а крепление их к станку надежное.

Во-вторых, очень важно использовать защитное снаряжение. Работник должен надеть защитные очки, перчатки и халат. Защитные очки защитят глаза от возможных осколков, сверлений или металлу, который может вылететь во время обработки. Перчатки также предотвратят возможные порезы или ожоги. По прошествии работы и перед выходом из цеха, необходимо снять все защитное снаряжение.

Третье правило безопасности - правильное обращение с материалами и инструментами. Нельзя прикладывать руки или другие части тела к рабочей области станка во время работы. Для изменения инструмента нужно сначала отключить станок от сети электропитания, а затем производить замену. Все режущие части станка должны быть очищены от остатков материала после завершения работы.

И последнее, но не менее важное правило - необходимость постоянного контроля за работой станка. Работник должен быть всегда внимателен, не отвлекаться, не заносить руки в близость режущих частей и вовремя останавливать станок при любых непредвиденных ситуациях. Это поможет предотвратить возможные травмы и сохранить здоровье.

Вопрос-ответ

Какие материалы можно обрабатывать на фрезерных станках по металлу?

Фрезерные станки по металлу способны обрабатывать различные материалы, включая сталь, алюминий, медь, титан и др. Однако, зависит от конкретной модели станка и его характеристик.

Какие применения имеют фрезерные станки по металлу?

Фрезерные станки по металлу широко используются в промышленности для выполнения различных операций по обработке металлических деталей. Они позволяют выполнять фрезерование (создание пазов и пазовых соединений), сверление отверстий различных размеров и форм, нарезку резьбы и многое другое.

Как работает фрезерный станок по металлу?

Фрезерные станки по металлу работают на основе принципа вращения режущего инструмента – фрезы. Перед началом работы, материал закрепляется на столе станка. Затем, фреза начинает вращаться со скоростью, необходимой для определенного вида обработки. В процессе обработки, фреза перемещается по требуемому пути, удаляя сверху слой материала. Точка и путь движения фрезы могут быть заданы заранее на основе программы, либо управляться вручную оператором.

Какова точность работы фрезерных станков по металлу?

Точность работы фрезерных станков по металлу зависит от различных факторов, включая качество и настройку станка, характеристики используемого инструмента, а также опыт и мастерство оператора. В некоторых случаях, станки способны достигать высокой точности в пределах нескольких микрометров, что очень важно для некоторых отраслей промышленности, например, авиации и медицины.

Какими особенностями обладают современные фрезерные станки по металлу?

Современные фрезерные станки по металлу обладают рядом особенностей, которые позволяют повысить эффективность и точность обработки. К ним относятся: использование ЧПУ систем (компьютерного числового управления), возможность автоматического смены инструмента, высокая скорость и мощность обработки, способность работать в различных режимах (фрезерование, сверление, резка, гравировка и др.), а также возможность работы с различными материалами.