Фреза 160 мм для обработки металла является одним из наиболее востребованных инструментов в металлообработке. Ее основным назначением является создание различных отверстий и канавок в металлических изделиях с использованием специальных технологий и оборудования. Однако выбор фрезы должен осуществляться с учетом определенных особенностей, таких как размер, форма зубьев, материал и твердость фрезы, а также тип обрабатываемого металла.

Одним из основных факторов, который следует учитывать при выборе фрезы 160 мм, является ее размер. Размер фрезы определяется не только диаметром, но и длиной. Данный параметр связан с типом и размером обрабатываемых деталей. Например, для создания небольших отверстий требуется фреза с меньшим диаметром и длиной, в то время как для работы с крупными изделиями необходимы фрезы с большими размерами.

Еще одним важным критерием выбора фрезы является форма зубьев. Для обработки различных металлов используются специальные зубцы, имеющие определенную форму и угол наклона. Например, фрезы с плоскими зубцами обладают высокой производительностью при малой глубине обработки, в то время как фрезы с коническими зубцами позволяют осуществлять более глубокую обработку с большей скоростью.

Также важным фактором выбора является материал и твердость фрезы. Металлические фрезы с различными материалами позволяют обрабатывать различные виды металла, например, сталь, алюминий, чугун и т.д. Кроме того, твердость фрезы также влияет на ее долговечность и эффективность обработки. Для разных целей выбираются фрезы с различными твердостями, которые определяются по шкале Роквелла.

Выбор фрезы для обработки металла

При выборе фрезы для обработки металла следует учитывать несколько основных факторов. Во-первых, необходимо определить материал, который будет обрабатываться. Различные материалы требуют разных типов и форм фрез. Например, для обработки стали рекомендуется использовать фрезы с покрытием из твердого сплава, а для обработки алюминия - фрезы с алмазным покрытием.

Во-вторых, необходимо определить требуемый диаметр фрезы. От этого параметра зависит глубина обработки и возможность использования фрезы в конкретной задаче. Чем больше диаметр фрезы, тем глубже она может обрабатывать металл.

Также важно учитывать тип обрабатываемой поверхности. Если поверхность имеет сложную форму или на ней присутствуют отверстия, необходимо выбирать фрезы с соответствующими формами и размерами рабочих частей. Например, для обработки внутренних диаметров рекомендуется использовать канавочные фрезы.

Наконец, необходимо учесть требования к точности и качеству обработки. Для получения высокой точности обработки следует выбирать фрезы с минимальным боковым зазором и повышенной стойкостью к износу. Кроме того, рекомендуется обратить внимание на рекомендации производителя по скорости вращения и подаче при использовании конкретного типа фрезы, чтобы не повредить инструмент или обрабатываемую деталь.

Размеры фрезы и их влияние на обработку

При выборе фрезы для обработки металла, один из ключевых факторов, который следует учесть, это размер фрезы. В зависимости от задачи и материала, размер фрезы может значительно влиять на процесс обработки.

Чем больше диаметр фрезы, тем глубже и шире будет снят слой материала. Это может быть полезно, когда необходимо быстро удалить большой объем металла. Однако, при таком подходе следует быть осторожным, так как большая фреза может вызвать дополнительные вибрации и неравномерное снятие материала.

С другой стороны, маленькая фреза может обеспечить более точную и аккуратную обработку. Она позволяет более детально вырезать формы и выполнять сложные операции металлообработки. Кроме того, маленькая фреза обычно обладает более высокой скоростью обработки и меньшей вибрацией.

Кроме диаметра, также важно учитывать закрытую и открытую длину фрезы. Закрытая длина является отличным выбором для глубоких операций, так как она позволяет достичь большей глубины реза. Открытая длина, в свою очередь, предпочтительнее для мелкой обработки поверхности.

В общем, выбор размера фрезы зависит от конкретной задачи обработки металла. С учетом особенностей и требований процесса, следует выбирать оптимальный диаметр и длину фрезы для достижения желаемого результата.

Типы режущей кромки фрезы

Режущая кромка фрезы - один из важных параметров при ее выборе и применении. Кромка фрезы определяет ее способность к различным видам обработки и эффективность работы.

Существует несколько типов режущей кромки:

- Прямая кромка - это тип кромки, который имеет прямую форму и предназначен для обработки плоских поверхностей. Прямая кромка позволяет быстро и равномерно удалять материал, обеспечивая высокую производительность.

- Волнистая кромка - это тип кромки, который имеет волнистую форму и предназначен для обработки сложных контуров и фасонных поверхностей. Волнистая кромка позволяет выполнять точную и детализированную обработку материалов с высокой степенью сложности.

- Зубчатая кромка - это тип кромки, который имеет зубчатую форму и предназначен для обработки жестких и твердых материалов, таких как металлы и сплавы. Зубчатая кромка обеспечивает высокую точность и долгий срок службы при работе с твердыми материалами.

Кроме выбора типа режущей кромки, также важно учитывать размеры фрезы, тип материала и требования к обработке при выборе фрезы для работы с металлом.

Материал фрезы и его важность

Материал, из которого изготовлена фреза, влияет на ее характеристики и производительность. От выбора правильного материала зависит качество обработки металла и срок службы инструмента.

Одним из наиболее распространенных материалов для фрез является высококачественная быстрорежущая сталь (БРС). Она обладает высокой твердостью и прочностью, что позволяет ей обрабатывать металлы с высокой скоростью и точностью.

Еще одним популярным материалом для фрез является твердый сплав (карбид). Он состоит из твердых и хрупких частиц, обычно состоящих из износостойкого карбида вольфрама, связанных мягкими металлическими матрицами.

Выбор материала фрезы зависит от типа металла, который необходимо обработать. Для обработки нелегированных сталей и цветных металлов рекомендуется использовать фрезы из БРС. Для обработки высокопрочных сталей и чугуна лучше подойдут фрезы из твердого сплава.

Важно учитывать также срок службы фрезы при выборе материала. Некоторые материалы более износостойкие и прочные, что позволяет им работать дольше без необходимости замены. При многократном использовании фрезы это становится важным фактором, так как снижает затраты на инструменты и повышает эффективность работы.

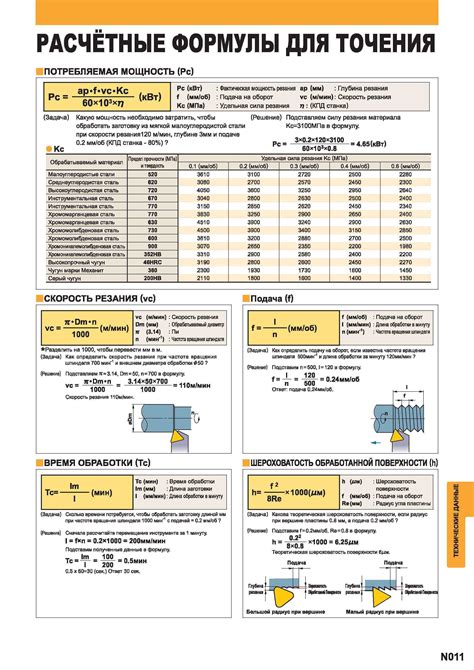

Скорость резания и подача при работе с металлом

При работе с металлом скорость резания и подача являются важными параметрами, которые необходимо учитывать для достижения эффективных результатов.

Скорость резания определяет скорость перемещения режущего инструмента относительно обрабатываемой поверхности. При работе с металлом, важно выбрать оптимальную скорость резания, чтобы избежать излишнего трения и перегрева инструмента, что может привести к его повреждению и ухудшению качества обработки.

Подача отвечает за скорость движения инструмента вдоль обрабатываемой поверхности. Оптимальная подача влияет на процесс резания, позволяет достичь требуемой глубины реза и качественно сформировать контур детали. При работе с металлом подача должна быть достаточно высокой, чтобы избежать образования стружки и повысить производительность процесса.

Для получения оптимальных результатов необходимо учитывать характеристики материала, тип обрабатываемой поверхности, а также выбирать соответствующую скорость резания и подачу. Это позволяет повысить эффективность процесса обработки металла и получить качественные результаты.

Системы хранения и смазки фрез

Хранение фрез. Для обеспечения долговечности инструмента и сохранения его рабочих характеристик необходимо правильно хранить фрезы. Хранение производится в специальных ящиках или футлярах, которые защищают инструмент от механических повреждений и пыли. Фрезы должны храниться отдельно от других инструментов и материалов, чтобы избежать возможных повреждений и потери точности геометрии.

Смазка фрез. Для обеспечения более эффективной работы фрезы и увеличения их срока службы необходимо регулярно смазывать их перед использованием. Смазка предотвращает износ и трение, а также улучшает охлаждение инструмента. Для смазки фрез используются специальные смазки, которые обладают высокой вязкостью и широким диапазоном рабочих температур.

Системы смазки. Для обеспечения непрерывной смазки фрезы в процессе работы, используются различные системы смазки. Одна из наиболее распространенных систем - это автоматическая система смазки, которая подается на инструмент через специальные каналы. В этом случае смазка распределится равномерно и позволит увеличить продолжительность работы фрезы без перерыва на смазку.

Значение смазки для производительности. Корректная смазка фрезы играет важную роль в обеспечении высокой производительности обработки металла. Смазка снижает трение между инструментом и заготовкой, уменьшая при этом износ фрезы и снижение точности обработки. Благодаря использованию смазки, возможно проводить более длительные рабочие циклы без перерывов на смазку, что существенно повышает эффективность работы.

Применение фрезы 160 мм для обработки металла в различных отраслях

Фреза с диаметром 160 мм широко используется для обработки металла в различных отраслях промышленности. Её можно регулировать по глубине резания для достижения требуемой точности и качества обработки поверхности.

В машиностроении фреза 160 мм применяется для создания сложных форм, вырезания пазов и канавок. Она может использоваться для обработки металлических деталей автомобилей, самолетов, судов и других транспортных средств. Благодаря своей большой диаметру, фреза позволяет выполнить обработку с высокой эффективностью и точностью.

В металлургической промышленности фреза 160 мм применяется для обработки металлических конструкций, труб и других деталей. Она может использоваться для вырезания отверстий и окон в металлических конструкциях, а также для обработки поверхностей и удаления неровностей. Фреза этого размера позволяет проводить обработку с большой скоростью и качеством, уменьшая время и затраты на производство.

В строительной отрасли фреза 160 мм используется для обработки металлических профилей, арматуры, листов и других деталей. Она может применяться для создания отверстий для крепежных элементов, вырезания канавок и пазов, а также для придания декоративных элементов металлическим изделиям. Фреза данного размера обеспечивает высокую точность обработки и позволяет получить качественный и прочный результат.

Кроме того, фреза 160 мм может использоваться в мастерских и промышленных предприятиях для ремонта и модернизации металлических изделий. Она позволяет проводить обработку поверхностей, резку отверстий и высверливание стыков. Фреза обладает высокой прочностью и долгим сроком службы, что делает ее незаменимым инструментом для обработки металла.

Вопрос-ответ

Какую фрезу лучше выбрать для обработки металла толщиной 160 мм?

При выборе фрезы для обработки металла толщиной 160 мм, важно учитывать несколько факторов. Во-первых, обратите внимание на материал, из которого изготовлена фреза. Для работы с металлом рекомендуется выбирать фрезы из твердосплавного сплава, имеющие повышенную прочность и износостойкость. Во-вторых, оцените форму и тип фрезы. Для обработки металла могут подойти фрезы со спирально-клиновидным заточением или с плоским заточением. Наконец, обратите внимание на диаметр фрезы. В данном случае, выбирайте фрезу диаметром 160 мм.

Какие особенности применения обладает фреза диаметром 160 мм для обработки металла?

Фреза диаметром 160 мм для обработки металла имеет свои особенности применения. Прежде всего, рекомендуется использовать фрезу с правильно подобранным зубьями и планками для конкретной операции. Вторым важным моментом является правильная подача инструмента при работе с фрезой. Для достижения оптимальных результатов, рекомендуется использовать оснастку и оборудование, предназначенные специально для работы с фрезами данного диаметра. Также, необходимо следить за сроками эксплуатации фрезы и своевременно проводить заточку или замену инструмента. Все эти моменты позволят достичь высококачественной обработки металла при использовании фрезы диаметром 160 мм.