Формы для слива металла являются важным элементом в процессе производства изделий из металла. Они позволяют создавать сложные формы и структуры, обеспечивая точность и повторяемость производства.

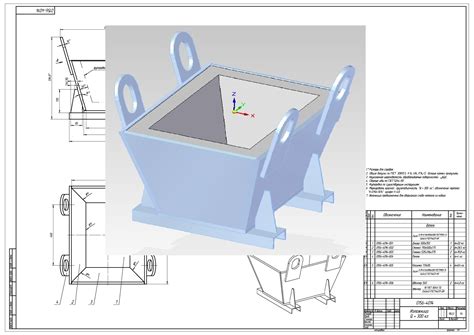

Современные технологии в области форм для слива металла предлагают широкий спектр возможностей. Они основаны на использовании компьютерных систем и программного обеспечения, которые позволяют разработчикам создавать 3D-модели форм с высокой точностью и детализацией.

Преимущества современных технологий включают в себя ускорение процесса производства, сокращение времени на создание и исправление форм, а также возможность создания более сложных и точных изделий. В дополнение к этому, использование компьютерных систем позволяет эффективно управлять процессом производства и оптимизировать его с точки зрения расхода материалов и энергии.

Область применения форм для слива металла включает различные отрасли промышленности, такие как автомобильная, аэрокосмическая, электронная и другие. Они используются для создания различных изделий, включая детали двигателей, корпуса, инструменты, электронные компоненты и многое другое.

Формы для слива металла

Формы для слива металла играют важную роль в процессе литья. Они представляют собой специальные конструкции, которые служат для создания отливок из металла. Формы для слива металла могут быть различной формы и размера в зависимости от требований производства.

Одним из основных преимуществ форм для слива металла является возможность получения высококачественных изделий. Формы позволяют точно воспроизвести геометрию и поверхностные характеристики отливки, что обеспечивает ее соответствие заданным параметрам. Это особенно важно при производстве сложных и точных изделий, где требуется высокая точность и качество поверхности.

Современные технологии позволяют создавать формы для слива металла с использованием компьютерного моделирования и 3D-печати. Это дает возможность значительно сократить время и затраты на разработку и изготовление форм. Одновременно это позволяет быстро вносить изменения и оптимизировать процесс производства. Также благодаря использованию новейших технологий можно создавать более сложные и уникальные формы с высокой степенью детализации.

Кроме того, современные формы для слива металла обладают высокой прочностью и стойкостью к высоким температурам и агрессивным средам. Это обеспечивает их долговечность и возможность использования при различных процессах литья металла. Благодаря этому можно добиться максимальной эффективности и надежности производства, а также снизить риск возникновения дефектов и отказов в процессе формования отливок.

Современные технологии

Современные технологии в производстве форм для слива металла значительно улучшили процесс и повысили его эффективность. Одной из таких технологий является компьютерное моделирование форм, которое позволяет точно определить геометрию и размеры формы, а также проверить ее прочность и устойчивость к высоким температурам.

При производстве форм для слива металла применяются специальные материалы, такие как керамика и керамические композиты, которые обладают высокой термостойкостью и прочностью. Эти материалы позволяют создавать формы сложной формы и геометрии, улучшая качество отливок и снижая количество брака.

Современные технологии также позволяют автоматизировать процесс изготовления форм, что сокращает время и затраты на производство. Это достигается с помощью использования специализированного оборудования, такого как 3D-принтеры и роботизированные системы, которые выполняют все этапы изготовления формы с высокой точностью и скоростью.

Кроме того, современные технологии позволяют применять инновационные способы контроля и испытания форм на прочность, чтобы убедиться в их надежности перед использованием. Это включает в себя неразрушающий контроль, визуальные и термические методы, а также испытания на вибрацию и устойчивость к стрессу.

Современные технологии в производстве форм для слива металла позволяют повысить качество и эффективность процесса, снизить количество брака и улучшить экономические показатели предприятия. Они способствуют развитию индустрии и повышению конкурентоспособности предприятий на мировом рынке.

Преимущества

1. Высокая прочность и долговечность. Формы для слива металла изготавливаются из специальных материалов, которые обладают высокой прочностью и стойкостью к теплу и агрессивным химическим средам. Благодаря этому они могут выдерживать высокие температуры и давления, а также многократные циклы нагрева и охлаждения без деформации или повреждения.

2. Простота и точность формования. Современные технологии позволяют создавать формы для слива металла с высокой точностью и поверхностной гладкостью. Это обеспечивает идеальную форму отливки и минимизирует необходимость в дополнительной обработке и исправлении дефектов. Кроме того, такие формы легко снимаются с отливки, что существенно упрощает процесс изготовления изделий.

3. Возможность создания сложных форм. С использованием современных форм для слива металла можно создавать изделия различной формы и сложности. Они позволяют воплощать самые смелые дизайнерские идеи, а также изготавливать отливки с высокой степенью детализации. Благодаря этому возможно создание уникальных и эксклюзивных изделий, которые невозможно воспроизвести иными способами.

4. Экономичность и продуктивность. Использование форм для слива металла позволяет существенно сократить затраты на производство и увеличить его эффективность. Формы изготавливаются в короткие сроки, не требуют дополнительной настройки и позволяют получать высококачественные отливки с минимальным количеством отходов. Кроме того, такие формы могут быть многоразовыми, что позволяет существенно сэкономить на их замене и обслуживании.

5. Возможность автоматизации. Современные формы для слива металла легко адаптируются для работы с автоматизированными системами и роботизированными комплексами. Это позволяет значительно увеличить производительность процесса отливки, снизить количество ошибок и повысить качество конечного продукта. Такая автоматизация также позволяет снизить воздействие фактора человеческого фактора на производство и снизить затраты на операционные расходы.

Вопрос-ответ