Электроискровая обработка металлов является одним из самых эффективных и точных методов обработки поверхностей. Она основана на использовании высокочастотного электрического разряда между электродами, который приводит к передаче энергии току через рабочую жидкость (обычно диэлектрик). Этот метод широко применяется в различных отраслях промышленности, включая машиностроение, авиацию, электронику и др.

Процесс электроискровой обработки основан на использовании высоковольтного разряда между электродами, который создает мощный электрический ток. Это приводит к нагреванию и ионизации рабочей жидкости до состояния плазмы. Энергия плазмы передается обрабатываемой поверхности, вызывая испарение и удаление металла. Этот процесс может также быть использован для создания отверстий и обработки поверхностей с высокой степенью точности и детализации.

Основными преимуществами электроискровой обработки являются точность, скорость и эффективность. Этот метод позволяет обрабатывать сложные детали с высокой степенью детализации и повышает производительность процесса обработки. Кроме того, электроискровая обработка может быть использована для обработки различных материалов, включая сталь, алюминий, медь и другие металлы.

Несмотря на все свои преимущества, электроискровая обработка имеет некоторые ограничения. Она требует специального оборудования и квалифицированного персонала, что может повлиять на ее стоимость и доступность. Кроме того, процесс может быть довольно шумным и грязным, и требует соответствующих мер предосторожности.

Принципы электроискровой обработки металлов: сущность и применение

Электроискровая обработка металлов – это инновационный метод обработки поверхности, основанный на использовании электрического разряда высокой энергии. Суть этого процесса заключается в создании искрового разряда между инструментом и обрабатываемым металлическим изделием, что позволяет удалить микроскопические частицы с поверхности материала.

Применение электроискровой обработки металлов широко распространено в различных отраслях промышленности. Основная задача этого метода – очистка поверхности от загрязнений и микрочастиц, которые могут негативно влиять на качество и долговечность изделия. Электроискровая обработка металлов позволяет удалить окислы, масла, жиры и другие загрязнения, создавая идеальную поверхность для последующей обработки или использования изделия.

Особенностью электроискровой обработки металлов является ее высокая точность и эффективность. Благодаря уникальному принципу работы, этот метод обработки позволяет достигнуть высокой степени чистоты поверхности, сохраняя при этом необходимые размеры и форму детали. Кроме того, электроискровая обработка металлов эффективна для материалов с различной твердостью и прочностью, сохраняя качество их поверхности.

Постоянное развитие техники и применение новых материалов позволяют усовершенствовать методы электроискровой обработки металлов. Новые технологии позволяют достигать более высокой эффективности и точности при очистке поверхности, увеличивать скорость обработки и снижать энергозатраты. Электроискровая обработка металлов продолжает находить все больше применений в различных отраслях, что подтверждает ее значимость и перспективность в современной промышленности.

История развития метода электроискровой обработки металлов

Метод электроискровой обработки металлов, также известный как электроэрозионная обработка, был разработан в середине XX века. Его история начинается с изобретения электрического разрядника, который позволял создавать электрические разряды между электродами. Это открытие стало отправной точкой для развития нового метода обработки металлов.

Первые шаги в развитии электроискровой обработки были сделаны в Японии в 1940-х годах. Исследователи Такуми Ямазаки и Масаши Мори независимо друг от друга осуществляли опыты с использованием электроискрового разрядника. Они обнаружили, что при наличии определенных условий разряд может проходить через диэлектрическую жидкость между двумя электродами, а металл можно удалить с поверхности одного из электродов.

Следующим важным этапом в развитии метода стало изобретение ионно-лучевой микроскопии в 1950-х годах. Этот метод позволял наблюдать образцы с высоким разрешением и увидеть результаты электроискровой обработки. Именно благодаря ионно-лучевой микроскопии и было установлено, что процесс электроискровой обработки основан на разряде между электродами и формировании микродырок на поверхности материала.

С появлением электроискровой обработки возникла возможность обрабатывать материалы с высокой твердостью, которые ранее были недоступны для обычных методов обработки. Этот метод стал широко использоваться в промышленности, особенно в машиностроении, авиации и электронной промышленности. Сегодня электроискровая обработка является важным инструментом для создания сложных деталей с высокой точностью и качеством.

Основные принципы работы электроискровых машин

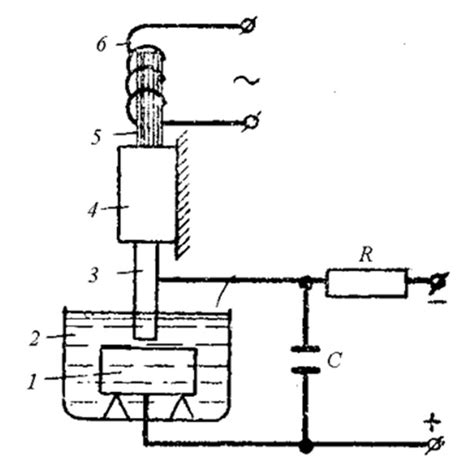

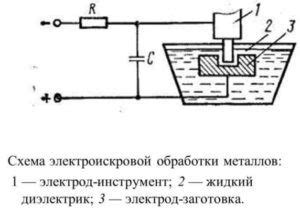

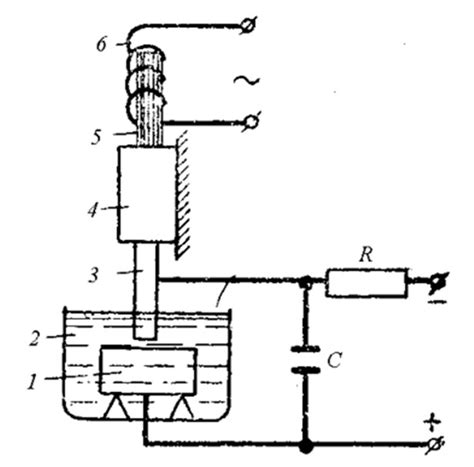

Электроискровая обработка металлов основана на использовании электрического разряда между рабочим электродом и обрабатываемой деталью. Этот метод позволяет осуществлять точечное воздействие на поверхность металла, что приводит к ее обработке, а также созданию микротекстурирования.

Основным принципом работы электроискровых машин является создание разряда между электродами с помощью высоковольтного импульса. При этом, на электроде, являющемся инструментом, образуется плазменный канал – узкий канал с высокой концентрацией энергии. В этом канале происходят множество электромагнитных взаимодействий, приводящих к испарению и эрозии материала детали.

Процесс электроискровой обработки металлов может быть использован для различных целей. Он позволяет осуществлять поверхностное закалывание, отделение слоя оксида или других загрязнений, а также создание микрошероховатости или микротекстурирования. Кроме того, электроискровая обработка может применяться для создания отверстий, резьбы или других технических элементов на поверхности металла.

Одним из достоинств электроискровой обработки является возможность обрабатывать металлы с высокой твердостью и прочностью, такими как сталь, титан или алюминий. Кроме того, этот метод не требует применения давления, что позволяет проводить обработку на уже установленных деталях или изделиях, а также на сложных поверхностях.

Техника проведения электроискровой обработки металлов

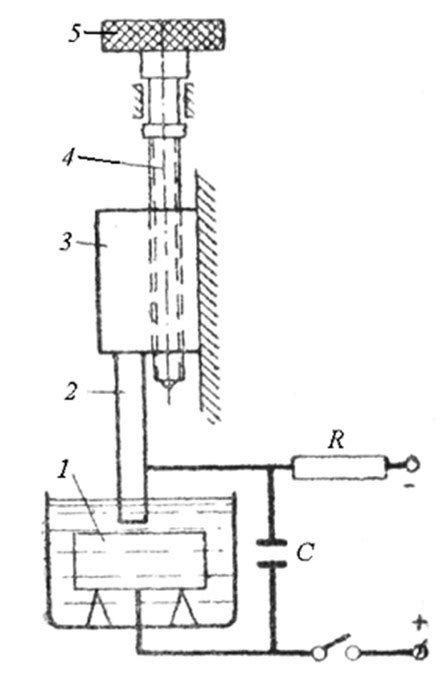

Электроискровая обработка металлов - это процесс, основанный на использовании электрических разрядов для удаления материала с поверхности металлической детали. Для проведения этой обработки используется специальное оборудование - электроискровая машина.

Основной элемент электроискровой машины - это электроды. Один из электродов, называемый инструментальным, имеет форму, соответствующую требуемому профилю или форме детали. Второй электрод, называемый рабочим, является электрически проводящей поверхностью, на которую будет нанесено воздействие разрядов.

Процесс электроискровой обработки металлов включает в себя следующие этапы:

- Подготовка электроискровой машины и детали.

- Установка электродов и контроль расстояния между ними.

- Включение питания и настройка параметров электроискровой машины.

- Начало процесса обработки с помощью прерывистых электрических разрядов.

- Контроль качества обработки и необходимые корректировки.

Во время проведения электроискровой обработки металлов важно следить за необходимым уровнем давления в процессе искрования, поддерживать оптимальные параметры искрового разряда, а также контролировать и обеспечивать равномерное удаление материала с поверхности детали. Эта техника обработки металлов нашла широкое применение в производстве для создания сложных форм и профилей, удаления слоев оксида и других покрытий, а также для поверхностной обработки и полировки металлических изделий.

Преимущества электроискровой обработки металлов перед другими методами

1. Высокая точность и повышенная чувствительность

Электроискровая обработка металлов обладает высокой точностью и повышенной чувствительностью, что позволяет добиться идеальной поверхности изделий. Метод позволяет обрабатывать самые маленькие детали и получать высококачественные результаты даже в труднодоступных местах.

2. Низкая тепловая нагрузка и минимальное воздействие на металл

В отличие от других методов обработки металлов, электроискровая обработка не требует применения тепла. Это позволяет избежать деформаций, уплотнений и других нежелательных изменений структуры металла в результате обработки. Также не происходит выделение шлака и окислов, что обеспечивает сохранение качественных характеристик металла.

3. Возможность обработки всех видов металла

Электроискровая обработка металлов позволяет проводить обработку практически всех видов металла, включая сталь, алюминий, медь, титан и другие. Кроме того, метод не зависит от жесткости или твёрдости материала, что расширяет его применение в различных отраслях промышленности.

4. Экономическая и экологическая эффективность

Электроискровая обработка металлов является экономически выгодным методом, поскольку не требует применения дорогостоящего оборудования или специальных материалов. Кроме того, метод экологически безопасен, так как не происходит выделения вредных веществ и отходов в процессе обработки.

5. Универсальность применения

Электроискровая обработка металлов широко применяется в различных отраслях промышленности, включая авиацию, автомобилестроение, судостроение и энергетику. Метод позволяет обрабатывать поверхности изделий любой формы и сложности, что делает его универсальным для решения различных технических задач.

Примеры успешного применения электроискровой обработки металлов

Электроискровая обработка металлов является эффективным методом для достижения высокой точности и повышения прочности материалов. Ниже приведены некоторые примеры успешного применения этой технологии:

Обработка режущих инструментов: Электроискровая обработка применяется для создания острых и прочных режущих кромок на ножах, сверлах и фрезах. Этот метод позволяет точно контролировать форму и геометрию инструментов, увеличивая их долговечность и производительность.

Штамповка и прäжка: При использовании электроискровой обработки металлов возможно создание сложных форм и паттернов на металлических изделиях. Это особенно полезно в процессе штамповки и прäжки, где необходимо получить высокую точность и повышенную износостойкость.

Ремонт и восстановление: Электроискровая обработка широко применяется для восстановления изношенных деталей и ремонта поврежденных металлических изделий. Она позволяет точно восстановить форму и геометрию деталей, увеличивая их срок службы и экономя время и затраты на изготовление новых деталей.

Применение электроискровой обработки металлов в указанных областях позволяет достичь значительных улучшений в качестве и производительности изделий. Благодаря возможности получения высокой точности и контроля формы, эта технология нашла применение в различных отраслях производства, а ее эффективность и надежность подтверждены множеством успешных примеров.

Вопрос-ответ

Какие физические принципы лежат в основе электроискровой обработки металлов?

Физическими принципами, на которых основана электроискровая обработка металлов, являются процессы разрядной плазмы и искрового разряда. Во время обработки между электродом и обрабатываемой поверхностью металла возникает электрический разряд, который порождает плазменную зону с высокой температурой и давлением. В результате происходит структурные изменения поверхности металла, такие как образование микротрещин, удаление окислов и загрязнений, а также уплотнение поверхности.

Какие преимущества имеет электроискровая обработка металлов?

Электроискровая обработка металлов имеет ряд преимуществ. Во-первых, она позволяет проводить точное и местное удаление загрязнений и окислов с поверхности металла, позволяя при этом сохранить его геометрию и размеры. Во-вторых, эта техника обладает высокой степенью автоматизации и контроля, что повышает ее эффективность и точность. Кроме того, электроискровая обработка металлов может применяться для создания микротекстурированных поверхностей с заданными свойствами, что находит применение в различных отраслях, включая медицину, электронику и авиастроение.