Фасонные резцы по металлу являются одним из основных инструментов в машиностроении и металлообработке. Их применяют для выполнения различных операций, таких как точение, строгание, фрезерование и сверление. Фасонные резцы представляют собой специальные инструменты, которые могут иметь различные формы и размеры в зависимости от требуемого типа обработки и материала.

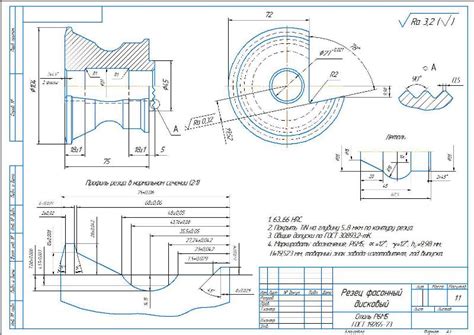

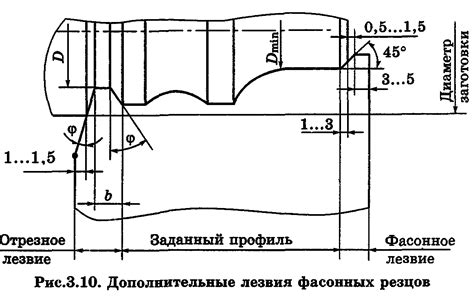

Основные чертежи фасонного резца включают в себя геометрические параметры инструмента, такие как угол наклона, радиус, ширина резца и угол заточки. Угол наклона определяет, под каким углом резец будет встречаться с обрабатываемой поверхностью. Радиус задает форму режущей кромки, а ширина резца определяет ширину резца в его основной части.

Характеристики фасонного резца также включают в себя материал, из которого он изготовлен. Обычно используются высокопрочные стали или твердосплавные материалы, которые обладают высокой износостойкостью и твердостью. Кроме того, важной характеристикой является качество поверхности режущей кромки. Она должна иметь высокую точность и гладкость для обеспечения качественной обработки металла.

История развития фасонных резцов

Фасонные резцы – неотъемлемая часть инструментов для обработки металла. Они имеют специальную форму, которая позволяет выполнять различные виды операций: резку, строгание, нарезание резьбы и другие. История и развитие фасонных резцов тесно связаны с развитием металлообрабатывающей промышленности.

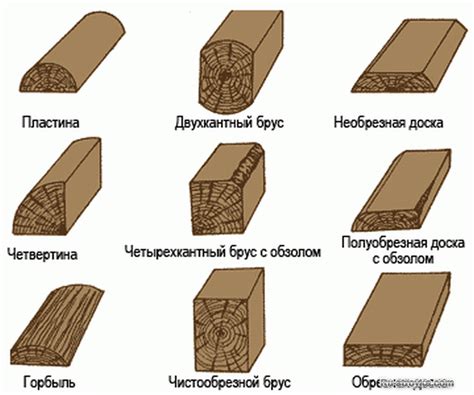

Первые фасонные резцы вручную создавались мастерами уже древними цивилизациями, такими как египтяне, греки и римляне. Однако, в те времена они использовались преимущественно для обработки дерева. И только с развитием металлургии фасонные резцы стали активно применяться при обработке металла.

С появлением промышленной эпохи иродилась необходимость в массовом производстве фасонных резцов. В конце XIX и начале XX века были разработаны первые станки для автоматической изготовки резцов. Благодаря этому удалось существенно увеличить производительность и качество инструмента.

Одной из важных вех в развитии фасонных резцов стало внедрение твердосплавных материалов в их производство. В 1920-х годах были разработаны первые резцы с твердосплавными пластинами, что позволило повысить их износостойкость и эффективность при обработке металла.

Сегодня фасонные резцы представлены широким ассортиментом моделей и размеров. Они выпускаются различными производителями и применяются в различных отраслях промышленности. Развитие технологий продолжается, и появляются все новые модели с улучшенными характеристиками и повышенной износостойкостью.

Эволюция от простейших инструментов к современным технологиям

История развития инструментов для обработки металла насчитывает тысячелетия. С самого начала люди использовали простейшие инструменты, такие как каменные орудия, для резки и формирования металлических изделий. Однако с течением времени развитие технологий привело к созданию более сложных и эффективных инструментов.

Одним из первых важных этапов в развитии инструментов для обработки металла было изобретение ручного резца. Эйонты назад мастера начали создавать простые резцы из кусков железа, прикрепленных к деревянным ручкам. Эти инструменты позволили с бо́льшей точностью резать и формировать металлические заготовки, что стало революцией в металлообработке.

С развитием промышленной революции и появлением механизированных процессов обработки металла, ручные резцы претерпели изменения и усовершенствования. Их форма и конструкция стали более сложными, что позволило справляться с более сложными задачами по обработке металла.

В настоящее время существует множество разнообразных резцов и инструментов для обработки металла. Современные технологии позволяют создавать высокоточные резцы с самыми разными профилями и формами. Они используются в самых различных отраслях промышленности, от автомобильного производства до аэрокосмической промышленности, обеспечивая точность и эффективность в работе.

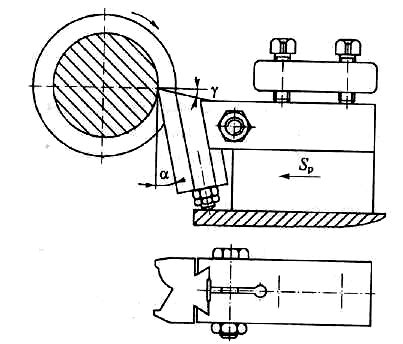

Принцип работы фасонного резца

Фасонный резец представляет собой инструмент, используемый для обработки различных типов металла. Он применяется для создания различных форм и контуров на деталях из металла. Принцип работы фасонного резца основан на свойствах режущего края и способе его использования.

Кроме того, фасонные резцы могут быть изготовлены из различных материалов, таких как углеродистая или сплавная сталь, твердый сплав, керамика и другие. Каждый материал имеет свои преимущества и недостатки и может быть применен в зависимости от типа обрабатываемого материала.

Основной принцип работы фасонного резца заключается в том, что при взаимодействии с металлом, его режущий край удаляет тонкий слой материала, образуя необходимую форму или контур. Для достижения желаемого результата, режущий край должен иметь правильную геометрию и острый угол заточки.

Во время обработки металла фасонным резцом, необходимо обеспечить правильное воздействие на деталь, используя оптимальные параметры резания, такие как скорость резания, подачу и глубину резания. При неправильном использовании фасонного резца может произойти его поломка или получение нежелательных деформаций обрабатываемых деталей.

Как происходит формирование деталей из металла

Формирование деталей из металла – сложный процесс, который требует применения специальных инструментов и технологий. Одним из таких инструментов является фасонный резец. Он используется для обработки металлических заготовок и придания им определенной формы и размеров.

Процесс формирования деталей из металла начинается с подготовки заготовки, которая может быть изготовлена из различных металлических материалов. Затем заготовка закрепляется на станке или в приспособлении для обработки. Когда заготовка готова к обработке, мастер выбирает подходящий фасонный резец в зависимости от нужной формы и размеров детали.

Далее мастер устанавливает резец на станок и запускает процесс обработки. Во время обработки резец приходит в контакт с заготовкой и удаляет излишки материала, формируя деталь по заданному образцу. При этом, мастер контролирует качество обработки и обеспечивает правильное положение резца и заготовки.

Формирование деталей из металла может быть выполнено различными способами: фрезерованием, токарным делением, штамповкой и др. Каждый способ имеет свои особенности и требует использования соответствующих инструментов. От правильного выбора и настройки резца зависит качество и точность обработки деталей из металла.

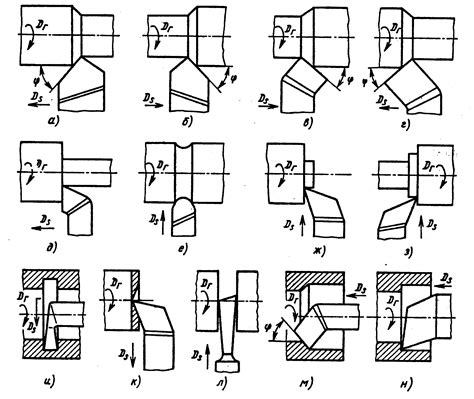

Основные типы фасонных резцов

Фасонные резцы используются для обработки различных материалов, включая металлы. Они могут иметь различные типы и формы, которые определяют их функциональность и эффективность.

Один из основных типов фасонных резцов - резцы для точения. Они имеют в форме рифленой поверхности, которая помогает улучшить сцепление с материалом и обеспечить более точную обработку. Такие резцы часто используются для создания резьбы, скругления углов и создания точных геометрических форм.

Еще один распространенный тип фасонных резцов - резцы для сверления. Они имеют острый и прочный наконечник, который используется для пробивания отверстий в материале. Такие резцы широко используются в металлообработке для создания отверстий различных размеров и форм, включая стандартные отверстия и резьбовые отверстия.

Также существуют фасонные резцы для резки и обработки металлических профилей. Они могут иметь различные формы: прямые, загнутые, с круглыми или прямоугольными лезвиями. Такие резцы обычно используются для выпиливания и обработки профилей, создания различных элементов декора и других металлических конструкций.

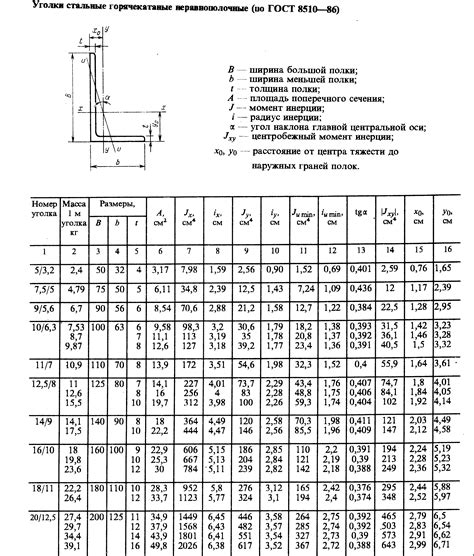

Равнополые, неравнополые и специализированные модели

Фасонные резцы по металлу могут быть разделены на несколько основных типов в зависимости от их конструкции и назначения. Одна из основных классификаций – это разделение на равнополые, неравнополые и специализированные модели.

Равнополые фасонные резцы являют собой наиболее распространенный тип инструмента. Они имеют одинаково закаленные рабочие поверхности на обеих резцовых гранях. Такая конструкция позволяет использовать резец с двух сторон, что увеличивает его срок службы. Равнополые резцы применяются для обработки широкого спектра материалов и выполняют различные операции, включая точение, нарезание резьбы и т.д.

Неравнополые фасонные резцы отличаются от равнополых тем, что на их резцовых гранях имеются выступы и углубления. Такая конструкция предоставляет возможность выполнять специализированные операции, такие как фрезерование, ступенчатое точение, шлифование и другие. Неравнополые резцы обладают повышенной точностью обработки и позволяют получить сложные формы и контуры деталей.

Специализированные фасонные резцы предназначены для выполнения узкоспециализированных операций, которые требуют особых настроек инструмента. Такие резцы могут иметь сложную форму и оснащены различными видами зубьев, режущих пластин и прочих элементов, которые позволяют выполнять определенные типы обработки. Специализированные резцы часто используются в производстве сложных механических устройств, а также в специализированных отраслях промышленности, например, в авиационной или медицинской.

Характеристики фасонных резцов

Фасонные резцы представляют собой инструменты, предназначенные для обработки металла. Они имеют рукоять и рабочую часть, которая выполнена в виде режущей траектории. Основные характеристики фасонных резцов включают следующие параметры:

- Размер и форма рабочей части: Фасонные резцы могут иметь различные размеры и формы рабочей части в зависимости от типа обрабатываемого материала и вида операции.

- Материал: Резцы могут быть изготовлены из различных материалов, таких как высококачественная сталь, быстрорежущая сталь, твердосплавные материалы и другие.

- Режущий угол: Режущий угол фасонного резца определяет его эффективность и качество обработки. В зависимости от задачи можно выбрать различные значения режущего угла.

- Тип режущей пластины: Режущая пластина может быть односторонней или двухсторонней, что позволяет расширить функциональность инструмента и увеличить срок его службы.

- Прочность и износостойкость: Хороший фасонный резец должен обладать высокой прочностью и износостойкостью, чтобы обеспечивать долгий срок службы при интенсивной эксплуатации.

Выбор правильных характеристик фасонных резцов важен для обеспечения качественной и эффективной обработки металла. При выборе резцов необходимо учитывать особенности материала, тип операции, требуемую точность и многие другие факторы, чтобы получить наилучший результат.

Материалы, размеры, виды напыления

Материалы: фасонные резцы изготавливаются из высококачественных твердосплавных и быстрорежущих сталей. Твердосплавные резцы обладают высокой твердостью и износостойкостью, что позволяет использовать их для обработки различных типов металлов. Быстрорежущие стали, в свою очередь, обладают высокой прочностью и способны выдерживать высокие нагрузки при обработке металла.

Размеры: фасонные резцы имеют различные размеры, в зависимости от задачи, для которой они предназначены. В основном, размеры резцов определяются диаметром и глубиной обработки, а также характеристиками станка, на котором они будут использоваться. Обычно размеры фасонных резцов указываются в миллиметрах с точностью до сотых долей.

Виды напыления: фасонные резцы могут быть обработаны различными видами напыления для повышения их износостойкости и стойкости к тепловому воздействию. Самыми распространенными видами напыления являются напыление титаном, алюминием, карбидом вольфрама и другими материалами. Напыление идет на рабочую часть резца и образует защитное покрытие, которое улучшает его эксплуатационные характеристики.

Вопрос-ответ

Какие основные чертежи используются для изготовления фасонного резца по металлу?

Для изготовления фасонного резца по металлу используются такие основные чертежи, как чертеж общего вида, чертеж профиля фаски, чертеж профиля режущей кромки и чертеж заточки режущей кромки.

Какие характеристики имеет фасонный резец по металлу?

Фасонный резец по металлу имеет следующие характеристики: длину, ширину и высоту корпуса, глубину и угол резания, радиус острия, размер заточки и т.д.

Какой материал используется для изготовления фасонного резца по металлу?

Для изготовления фасонного резца по металлу чаще всего используется высокоуглеродистая или быстрорежущая сталь. Однако в зависимости от требований к резцу и материала, который будет обрабатываться, также может использоваться алюминиевый сплав, твердосплавные материалы и другие.

Какой процесс применяется для изготовления профиля режущей кромки фасонного резца по металлу?

Процесс изготовления профиля режущей кромки фасонного резца по металлу называется шлифовка. Шлифовка может выполняться вручную или с использованием специального оборудования, такого как шлифовальный станок или станок с ЧПУ.

Каким образом происходит заточка режущей кромки фасонного резца по металлу?

Заточка режущей кромки фасонного резца по металлу производится с помощью абразивных инструментов, таких как шлифовальные круги или алмазные пасты. Заточка может выполняться вручную или на специальном заточном станке, который обеспечивает более точный результат.