Электроконтактная обработка металлов – это процесс, в котором между обрабатываемым и инструментом устанавливается электрический контакт, и при этом происходит передача электрического тока через точку контакта. В результате такого воздействия, металлическая поверхность подвергается пластической деформации и точечному нагреву, что позволяет достичь желаемой формы и качества обработки.

Технологии электроконтактной обработки металлов имеют широкое применение в различных отраслях промышленности. Одним из основных видов обработки является точечная сварка, которая используется для соединения металлических деталей в автомобилестроении, машиностроении и других отраслях. Кроме того, электроконтактная обработка применяется в процессах резки и отжига металла, а также в формообразующих операциях, таких как вытяжка, гибка и штамповка.

Перспективы развития электроконтактной обработки металлов связаны с постоянным совершенствованием технологий и внедрением новых методов и материалов. Современные электроконтактные станки оснащены высокоточными контрольно-измерительными системами и автоматизированными устройствами, что позволяет повысить точность и эффективность обработки. В будущем, возможно, появление новых методов, основанных на применении нанотехнологий и использовании ультразвука, что позволит расширить область применения электроконтактной обработки металлов и повысить прочность и качество обработанных изделий.

Электроконтактная обработка металлов: открытие, основные технологии и перспективы

Электроконтактная обработка металлов (ЭКОМ) – это инновационная технология, которая позволяет эффективно изменять свойства поверхностей металлических изделий. ЭКОМ была открыта в 1960-х годах и с тех пор активно развивается и применяется в различных отраслях промышленности.

Основной принцип работы ЭКОМ заключается в использовании электрического разряда для формирования и модификации поверхности металла. Эта технология позволяет не только проводить шлифовку и полировку, но и осуществлять трение с контролируемыми параметрами, такие как давление, частота и амплитуда.

Существуют несколько основных технологий электроконтактной обработки металлов, включая электродуговое осаждение, электродуговую шлифовку и электродуговой рез. Все эти технологии основаны на использовании электрического разряда для изменения поверхности металла с помощью тепла и давления.

- Электродуговое осаждение является одной из самых распространенных технологий ЭКОМ. Она используется для нанесения тонких покрытий на металлические изделия с целью улучшения их свойств. Например, на поверхность деталей могут быть нанесены покрытия из нитридов, карбидов или оксидов для повышения их твердости или сопротивления коррозии.

- Электродуговая шлифовка используется для удаления поверхностных неровностей и получения гладкой поверхности металла с помощью высокоинтенсивного электрического разряда. Такой способ обработки позволяет достичь высокой точности и повысить функциональные характеристики изделий.

- Электродуговой рез – это технология, позволяющая проводить резку и формообразование металлических изделий с помощью электрического разряда. Это позволяет получить более точные и качественные резы по сравнению с традиционными методами.

Перспективы развития электроконтактной обработки металлов связаны с постоянным совершенствованием технологий и расширением сферы их применения. Улучшение аппаратуры и оптимизация процессов позволяют получать более высокие результаты и снижать затраты. Кроме того, электроконтактная обработка металлов может быть использована в различных отраслях промышленности, включая автомобильную, энергетическую, медицинскую и другие, что открывает большие возможности для развития и внедрения этой технологии.

История электроконтактной обработки

Электроконтактная обработка является одним из способов повышения прочности и твердости металлов. История этого метода начинается с XIX века, когда была открыта возможность использования электричества для обработки металлических поверхностей.

Первые эксперименты в области электроконтактной обработки были проведены в середине XIX века. В это время были созданы первые устройства для передачи электрического тока через контактные поверхности. Однако, на тот момент, эта технология была ограничена в применении и не получила широкого распространения.

С развитием электротехники и появлением новых материалов, возникла необходимость в разработке более эффективных методов обработки металлов. В начале XX века начались исследования в области электроконтактной обработки, которые привели к созданию новых способов и технологий.

С появлением компьютерных технологий, электроконтактная обработка стала более точной и управляемой. Были разработаны специальные программы для моделирования процесса обработки, а также устройства для автоматического контроля и регулирования параметров. Это позволило достичь более высоких результатов и расширить область применения электроконтактной обработки.

Сегодня электроконтактная обработка широко применяется в различных отраслях промышленности, таких как автомобильная, судостроительная, аэрокосмическая и другие. Этот метод обеспечивает высокую прочность и твердость металлических деталей, а также позволяет получать сложные формы и поверхности с высокой точностью.

Основные технологии электроконтактной обработки металлов

Электроконтактная обработка металлов – это процесс модификации поверхности металлических изделий с использованием электрического контакта. Существуют различные технологии этого процесса, позволяющие достичь различных характеристик обработанной поверхности.

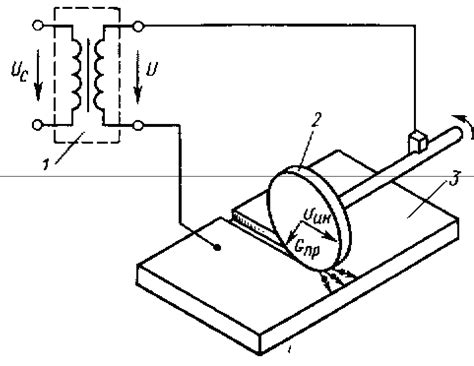

Одной из наиболее распространенных технологий электроконтактной обработки металлов является электрошлифование. В процессе электрошлифования поверхность металла обрабатывается с помощью специального инструмента – шлифовальной станции, в которой создается электрический контакт между обрабатываемой поверхностью и шлифовальным инструментом. Этот процесс позволяет удалить неровности, избавиться от окислов и подготовить поверхность для следующего этапа обработки.

Другой важной технологией электроконтактной обработки металлов является электроэрозия. Электроэрозионная обработка позволяет получить детали с высокой точностью и сложной формой. В процессе электроэрозии на поверхность металла наносится электрический разряд, который вызывает расплавление и испарение металла. Это позволяет удалить нежелательные участки и создать требуемую форму. Электроэрозионная обработка широко применяется в производстве пресс-форм, штампов, прототипов и других изделий, требующих высокой точности и сложной формы.

Также стоит отметить технологию электроимпульсной обработки металлов. В этом процессе на поверхность металла подается электрический импульс, который вызывает резкое повышение температуры. Это позволяет достичь эффекта термической модификации, такой как закалка или отжиг, в определенной области поверхности. Такая обработка позволяет улучшить механические свойства металла и повысить его стойкость к износу или коррозии.

Все эти технологии электроконтактной обработки металлов представляют собой эффективные методы модификации поверхности, позволяющие получить требуемые характеристики металла. Они широко применяются в различных отраслях промышленности, таких как автомобильная, энергетическая, машиностроительная и другие.

Перспективы развития электроконтактной обработки

Электроконтактная обработка металлов является важным направлением в развитии современных технологий и представляет собой перспективное направление, которое может принести значительные преимущества в области металлообработки.

Одной из перспектив развития электроконтактной обработки является рост ее применения в производстве запчастей для автомобильной и авиационной промышленности. Электроконтактная обработка позволяет достичь высокой точности обработки и повысить прочностные характеристики изделий. Это особенно важно в случае производства сложных и точных компонентов, требующих высокой степени точности и надежности.

Другой перспективой развития электроконтактной обработки является расширение материалов, подлежащих обработке. Сейчас эта технология в основном используется для обработки чугуна и стали, однако с развитием новых электрических контактных материалов возможно расширение спектра обрабатываемых материалов, таких как титан, алюминий и сплавы. Это открывает новые возможности для применения электроконтактной обработки в различных отраслях промышленности.

Другая перспектива развития электроконтактной обработки связана с повышением производительности и эффективности данного процесса. Современные технологии позволяют сократить время обработки и повысить скорость вращения электрода при выполнении операций. Более того, автоматизация и роботизация данного процесса могут значительно увеличить его производительность, снизить затраты на рабочую силу и повысить качество готовых изделий. Это делает электроконтактную обработку еще более привлекательной в сравнении с традиционными методами металлообработки.

Таким образом, перспективы развития электроконтактной обработки металлов включают в себя расширение сферы ее применения, включение новых материалов и повышение производительности. Это позволит обеспечить рост эффективности и точности обработки, а также сократить затраты на производство и повысить конкурентоспособность продукции.

Вопрос-ответ

Что такое электроконтактная обработка металлов?

Электроконтактная обработка металлов - это процесс обработки поверхности металлических изделий при помощи электрического разряда, который вызывает исследование элементов материала с последующим отделением или нанесением слоя на поверхность.

Какие технологии могут быть использованы при электроконтактной обработке металлов?

Технологии электроконтактной обработки металлов включают в себя различные методы, такие как электроискровая обработка (ЭИО), электроштуцерная обработка (ЭШО), электроштамповка, электроэрозионная обработка (ЭЭО) и другие. Каждый из них имеет свои преимущества и применяется в зависимости от конкретной задачи.