Пайка металла - неотъемлемая часть работы с металлическими изделиями и конструкциями. Для достижения качественных результатов и надежного соединения необходимо выбрать правильные электроды для пайки. Но как сделать правильный выбор в широком ассортименте доступных на рынке материалов?

Важным критерием выбора электродов для пайки металла является материал самого электрода. Существуют различные типы электродов, такие как оловянные, свинцовые, медные и прочие. Каждый тип обладает своими особенностями и применяется в определенных ситуациях. Например, оловянные электроды отлично подходят для пайки меди и нержавеющей стали, а свинцовые электроды предназначены для пайки алюминия и цинковых сплавов.

Кроме того, следует обратить внимание на размер и форму электрода. Они также могут оказать влияние на процесс пайки и качество соединения. Для небольших работ рекомендуется использовать электроды малого диаметра, а для больших работ - электроды большего диаметра. Форма электрода также имеет значение, например, плоские электроды удобны при пайке плоских поверхностей, а узкие электроды - при пайке узких швов.

Выбирая электроды для пайки металла, необходимо также учитывать условия работы, геометрию соединяемых деталей и требуемую прочность соединения. Необходимо подобрать электроды, которые обеспечат надежное и долговечное соединение. Важно помнить, что правильный выбор электродов - залог качественной пайки металла и долговечности соединений.

Основные критерии выбора электродов для пайки металла

Выбор электродов для пайки металла играет важную роль в процессе соединения различных металлических деталей. Правильно подобранные электроды обеспечивают надежное и качественное соединение.

Один из основных критериев выбора электродов - тип металла, который требуется соединить. Различные металлы имеют разную химическую структуру и требуют применения специальных электродов. Например, для пайки меди и медных сплавов рекомендуется использовать фосфорсодержащие электроды, а для стали - кислородосодержащие электроды.

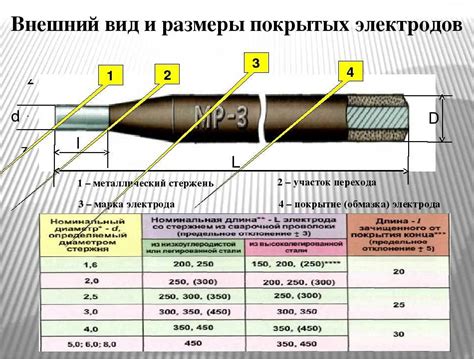

Второй важный критерий - диаметр электрода. Для разных задач и толщин металла требуются разные электроды. Мелкий диаметр электрода подходит для работы с тонкими деталями, а крупный диаметр - для более массивных изделий.

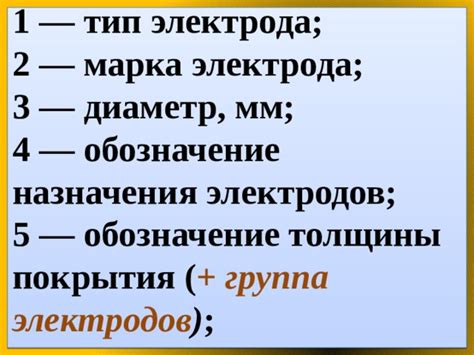

Также следует обратить внимание на тип покрытия электрода. Оно позволяет защитить электрод от окисления и облегчить процесс пайки. В зависимости от конкретной задачи и материала, можно выбрать различные типы покрытий.

Важным критерием выбора является также марка электрода. Каждая марка электрода имеет свои характеристики, позволяющие использовать его в определенных условиях и для определенных задач. При выборе марки электрода следует руководствоваться рекомендациями производителя.

И наконец, необходимо обратить внимание на способ подачи электрода. Для различных задач могут использоваться различные способы подачи электрода - ручной способ или автоматическая пайка. Выбор способа зависит от опыта и предпочтений мастера, а также от требований конкретной задачи.

Тип металла и цель пайки

При выборе электродов для пайки металла необходимо учитывать тип металла, который требуется соединить, а также цель пайки. Каждый металл имеет свои особенности и требования к процессу пайки. Например, при пайке алюминия необходимо использовать электроды, специально предназначенные для этого металла.

Если основная цель пайки – обеспечение надежного соединения, то лучше выбрать электроды с высокой прочностью сварного соединения. Они имеют специальное покрытие, которое обеспечивает качественную сварку и долговечность соединения.

При необходимости проведения пайки в условиях высоких температур или во влажной среде, рекомендуется выбирать электроды, устойчивые к агрессивным воздействиям. Такие электроды обладают специальным составом и покрытием, позволяющим им сохранять свои эксплуатационные характеристики при экстремальных условиях.

Важно помнить, что для каждого конкретного случая пайки металла может потребоваться различный тип электродов. Поэтому перед выбором электродов рекомендуется проконсультироваться с опытными специалистами, которые помогут выбрать подходящий вариант и дадут рекомендации по применению конкретных электродов.

Тип электрода

В выборе электрода для пайки металла важно учитывать его тип, так как каждый тип электрода имеет свои особенности и применяется для определенных задач.

1. Универсальный электрод: этот тип электрода подходит для пайки различных металлов, включая сталь, медь, алюминий и т.д. Он обеспечивает надежную связь между соединяемыми деталями и хорошо справляется с большим количеством задач.

2. Алюминиевый электрод: данный тип электрода предназначен специально для пайки алюминиевых деталей. Он обладает хорошей адгезией к алюминию и обеспечивает прочное соединение металла.

3. Медный электрод: медный электрод используется для пайки медных деталей. Он имеет высокую электропроводность и помогает создавать надежные и прочные связи при пайке меди.

4. Нержавеющий электрод: для пайки нержавеющей стали необходимо использовать нержавеющий электрод. Он обеспечивает высокое качество пайки и защищает сварочный шов от негативного воздействия окружающей среды.

5. Флюсо-защитный электрод: для пайки металлов с применением флюса необходимо использовать флюсо-защитный электрод. Он помогает удалить окислы с поверхности металла и обеспечивает лучшее качество пайки.

Выбор типа электрода зависит от материала, который требуется паять, и условий работы. Важно выбрать правильный тип электрода, чтобы обеспечить качественную и прочную связь между соединяемыми деталями.

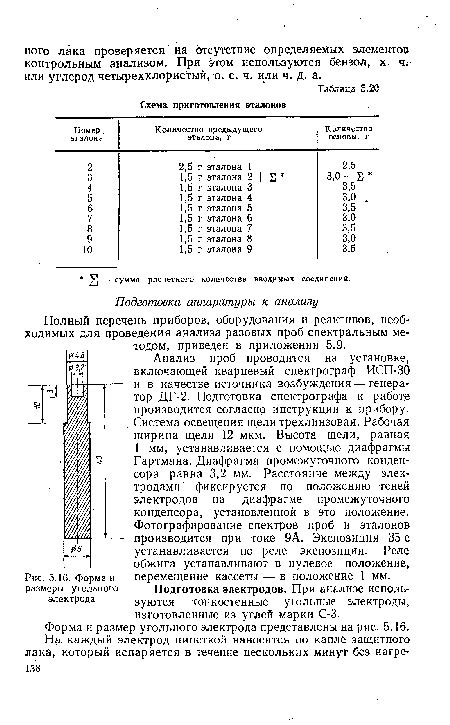

Размер и форма электрода

Размер и форма электрода играют важную роль в пайке металла. Они определяют эффективность и качество сварочного процесса.

Первым параметром, на который следует обратить внимание, является диаметр электрода. При выборе диаметра необходимо учитывать толщину паяемого металла. Меньший диаметр электрода обеспечивает более точное и мелкое пайку, а больший диаметр - более интенсивный процесс с большим расходом электрода.

Однако, помимо диаметра, также важно обратить внимание на форму электрода. Форма может быть конусной, кольцевой или плоской. Для различных видов сварочных работ рекомендуется использование определенной формы электрода.

Например, конусная форма электрода обеспечивает более острый и концентрированный поток тепла, что особенно полезно при работе с тонкими металлическими деталями. Кольцевая форма электрода позволяет создать более широкий и равномерный поток тепла, что удобно при сварке больших поверхностей. А плоский электрод обеспечивает более широкий контакт с паяемым материалом, что улучшает эффективность сварочного процесса.

В итоге, выбор размера и формы электрода зависит от конкретных требований и задач сварочных работ, а также особенностей паяемого материала. Рекомендуется консультироваться с опытными специалистами или проконсультироваться соответствующей литературой перед выбором электрода.

Диаметр электрода

Диаметр электрода является одним из важных параметров, которые следует учитывать при выборе электродов для пайки металла. Он определяет вероятность возникновения дефектов и качество выполненной пайки. Важно выбрать электрод с правильным диаметром, чтобы обеспечить достаточную степень нагрева и плавки металла.

Маленький диаметр электрода позволяет получить более точную пайку и выполнить работу в труднодоступных местах. Однако он имеет недостаток – меньшую тепловую емкость, что может вызывать преждевременное остывание и создание дефектов в виде трещин или непрочных соединений.

Больший диаметр электрода, наоборот, имеет большую тепловую емкость, что позволяет поддерживать стабильную температуру во время пайки. Однако он ограничивает точность и возможность работать между плотно расположенными компонентами. Кроме того, использование электрода большего диаметра требует более мощного паяльника или паяльной станции.

Поэтому при выборе диаметра электрода необходимо учитывать требования конкретной задачи и особенности паяльных работ. Также, необходимо учитывать тип металла, который будет паяться, и его теплопроводность. Иногда для одной и той же задачи могут потребоваться электроды разных диаметров, чтобы обеспечить оптимальные условия для пайки металла.

Форма электрода

Форма электрода является одним из важных параметров при выборе электрода для пайки металла. В зависимости от выполняемой задачи, форма электрода может быть различной. Прямоугольные и круглые электроды являются наиболее распространенными вариантами.

Прямоугольные электроды обладают большой поверхностью контакта и позволяют подавать больший ток, что ускоряет пайку металла. Круглые электроды, в свою очередь, обладают меньшей поверхностью контакта, но обеспечивают более равномерное распределение тепла по пайке.

Если необходимо выполнить пайку в труднодоступных местах или с малым радиусом изгиба, то следует выбирать электроды с изогнутой формой. Такие электроды обеспечивают лучшую маневренность и удобство при работе.

При выборе формы электрода также следует учесть особенности материала, который будет паяться. Например, для пайки тонкой листовой металлической детали рекомендуется использовать электрод с утонченным концом, чтобы минимизировать тепловое воздействие на материал и предотвратить его деформацию.

Источник питания и режим пайки

Для эффективной процедуры пайки металла необходимо выбрать правильный источник питания. Основными типами источников энергии для пайки являются паяльники с использованием газовых баллончиков, паяльные станции с паяльниками на промышленных частотах и паяльные станции, основанные на применении электромагнитной индукции. Каждый из этих источников имеет свои преимущества и недостатки.

Режим пайки также важен для получения качественного результата. Влияние режима пайки на процесс и результат связано с температурой и временем воздействия. При работе с различными металлами и припоями необходимо учитывать их оптимальные температурные режимы. Оптимальное сочетание температуры и времени позволяет достигнуть качественного соединения без повреждений и деформаций.

При выборе режима пайки необходимо учитывать не только требования металла и припоя, но и особенности конкретной задачи. Правильный выбор режима позволяет эффективно решить задачу пайки и предотвратить возможные проблемы, такие как недостаточная прочность соединения или перегрев металла.

Важно также учесть, что режим пайки может зависеть от типа электрода, используемого для пайки. Различные электроды могут иметь разные оптимальные температурные режимы, поэтому необходимо правильно подобрать электрод с учетом требований конкретной задачи.

Вопрос-ответ

Как выбрать правильные электроды для пайки металла?

При выборе электродов для пайки металла нужно учитывать следующие факторы: тип металла, который нужно паять; требуемую силу сварочного тока; диаметр электродов; тип покрытия электрода; особенности рабочего места. Можно проконсультироваться с профессионалами или обратиться к инструкции к сварочным аппаратам.

Какой диаметр электродов лучше выбрать для пайки металла?

Диаметр электродов для пайки металла выбирается в зависимости от толщины металла. Обычно для пайки металла толщиной до 2 мм используются электроды диаметром 1.6-2 мм. Для более толстых металлических заготовок рекомендуется использовать электроды большего диаметра.

Какое покрытие электродов лучше всего подходит для пайки металла?

Выбор покрытия электродов для пайки металла зависит от типа металла, который нужно паять. Для пайки стали рекомендуется использовать электроды с покрытием из рутиловой кислоты. Для пайки алюминия и его сплавов подходят электроды с покрытием из циркониевой кислоты. Необходимо обратиться к производителю или воспользоваться рекомендациями в инструкции к сварочным аппаратам.

Какую силу сварочного тока лучше выбрать при пайке металла?

Сила сварочного тока для пайки металла зависит от его типа и толщины. Обычно для пайки металла толщиной до 2 мм рекомендуется использовать сварочный ток в диапазоне от 60 до 80 ампер. Для более толстых металлических заготовок ток может быть увеличен в зависимости от требований.

Можно ли использовать одни и те же электроды для пайки разных металлов?

Нет, нельзя использовать одни и те же электроды для пайки разных металлов. Различные металлы требуют применения электродов с разными характеристиками, такими как тип покрытия и состав электрода. Использование неподходящих электродов может привести к плохому качеству сварки и повреждению металла.