Электродуговая сварка – это один из самых распространенных и эффективных методов соединения металлических деталей. Она широко применяется в различных отраслях промышленности, от строительства до производства мебели. Однако сварка тонкого металла с толстым может представлять известные трудности. Несоблюдение определенных правил может привести к деформации, трещинам и другим дефектам сварного шва. Чтобы избежать таких проблем, рекомендуется ознакомиться с некоторыми советами по электродуговой сварке тонкого металла с толстым.

Первый и, пожалуй, самый важный совет – правильно подобрать электрод и режим сварки. Для сварки тонкого металла рекомендуется использовать электроды меньшего диаметра, чтобы снизить количество тепловых воздействий на материал. Толстый металл, напротив, может требовать более крупных электродов. Также важно правильно настроить режим сварки, учитывая толщину и свойства материалов, а также требования к прочности соединения.

«Если у вас есть возможность, проведите тестовую сварку перед основным работой. Это позволит выявить возможные проблемы и улучшить свои навыки сварки тонкого металла с толстым». - советуют опытные специалисты.

Еще один важный аспект – правильная подготовка поверхности перед сваркой. Обе поверхности должны быть чистыми и свободными от окислов, масел и грязи. Рекомендуется использовать специальные средства для очистки поверхности, а также защитные средства для предотвращения возникновения новых окислов. Также стоит помнить о том, что тонкий металл более подвержен деформации при сварке, поэтому желательно использовать специальные приспособления для закрепления деталей в нужном положении.

И наконец, рекомендуется следить за равномерным нагревом свариваемых деталей. При сварке тонкого и толстого металла происходит неравномерное распределение тепла, что может привести к деформациям и напряжениям в сварном соединении. Для снижения этого эффекта можно использовать методы предварительного подогрева или использовать специальные методы сварки, например, сварку с циклическим перерывом.

Выбор электрода для сварки

Правильный выбор электрода является ключевым фактором для успешной электродуговой сварки тонкого металла с толстым. Во время выбора электрода необходимо учесть несколько факторов, таких как тип металла, толщина металла и требуемые характеристики сварного соединения.

Для сварки тонкого металла с толстым рекомендуется использовать тонкое электродное покрытие, чтобы достичь максимальной проникновения и контроля над сварным швом. Такие электроды, как электроды с покрытием из нержавеющей стали, алюминия или титана, могут быть подходящими для этой задачи.

Важно также выбрать правильную толщину электрода. Для сварки тонкого металла рекомендуется использовать тонкие электроды с меньшим диаметром, чтобы уменьшить вероятность прожигания металла. Толстые электроды могут оказаться слишком грубыми для тонкого металла и привести к деформациям или прожиганию металла.

Для достижения лучших результатов также следует обратить внимание на ток сварки. Правильная настройка тока позволяет добиться оптимальной глубины проникновения и минимизировать возможные дефекты сварного соединения. Рекомендуется проконсультироваться с профессионалами или обратиться к рекомендациям производителя электрода по выбору подходящего тока для сварки выбранного материала.

Кроме того, при выборе электрода для сварки тонкого металла с толстым, необходимо учесть особенности окружающей среды и условия работы. Некоторые электроды могут обеспечивать лучшую сварочную стойкость в условиях высоких температур или агрессивной среды, что может быть важным фактором при выборе электрода.

Подготовка поверхности металла

Перед началом электродуговой сварки тонкого металла с толстым необходимо правильно подготовить поверхность металла, чтобы обеспечить качественное соединение и предотвратить появление дефектов.

Первый шаг в подготовке поверхности металла заключается в очистке от загрязнений, как видимых, так и невидимых. Это можно сделать с помощью щетки или ацетоном. Затем следует удалить окислы, покрывающие поверхность металла, с помощью наждачной бумаги или металлической щетки.

Далее необходимо обезжирить поверхность металла, чтобы удалить остатки масла, жира или других загрязнений. Для этого можно использовать ацетон или специальные обезжиривающие средства. Обезжиривание помогает обеспечить хорошую сварочную ванну и предотвращает появление пузырьков газа в швах.

После обезжиривания рекомендуется нанести антиокислительное покрытие на поверхность металла. Это поможет защитить металл от окисления во время сварки и облегчить сварочный процесс.

Важно также осуществлять подготовку поверхности металла перед каждым новым швом, чтобы избежать появления дефектов и обеспечить прочное и качественное соединение металлических деталей.

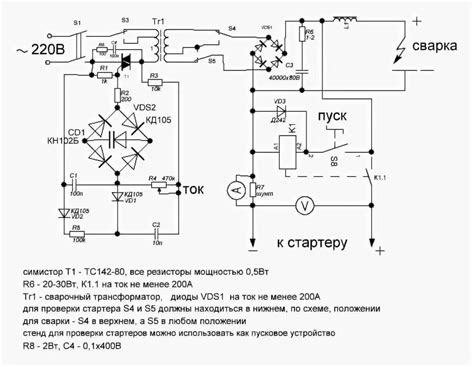

Регулировка ампеража сварочного аппарата

Правильная регулировка ампеража сварочного аппарата является ключевым составляющим успешного сварочного процесса, особенно при сварке тонкого металла с толстым. Ампераж сварочного аппарата определяет силу тока, протекающего через сварочную дугу, и влияет на глубину проплавления металла и качество сварного шва.

Первоначальная настройка ампеража сварочного аппарата должна основываться на рекомендациях от производителя сварочных электродов или на опыте предыдущих сварочных работ. Однако, для сварки тонкого металла с толстым, возможно потребуется проведение более точной индивидуальной настройки ампеража.

При сварке тонкого металла с толстым рекомендуется начинать с более низкого ампеража и постепенно увеличивать его до достижения оптимального результата. При слишком высоком ампераже может произойти перегрев и прожиг тонкого металла, а при слишком низком ампераже может не образоваться достаточно прочный сварной шов.

Определение оптимального ампеража сварочного аппарата для сварки тонкого металла с толстым может потребовать некоторого времени и практики. Рекомендуется провести тестовую сварку на образцах тонкого и толстого металла с разными амперажами и оценить качество сварного шва. При определении оптимального ампеража помогут и некоторые стандартные рекомендации, например, для сварки стали толщиной 1-2 мм рекомендуется ампераж в диапазоне 30-70 А.

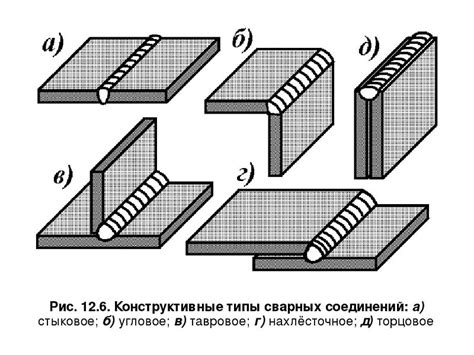

Правильное положение сварного шва

Правильное положение сварного шва играет важную роль при сварке тонкого металла с толстым. Оно определяет качество и прочность соединения. Для достижения оптимальных результатов следует учитывать несколько факторов.

Во-первых, необходимо правильно выбрать положение сварщика относительно свариваемых деталей. Рекомендуется находиться посередине относительно ширины соединяемых элементов. Это помогает распределить тепловое воздействие равномерно по всей сварочной зоне.

Во-вторых, следует обратить внимание на угол наклона сварочной горелки. Оптимальный угол наклона обычно составляет около 10-15 градусов. Это позволяет обеспечить лучшую защиту сварного шва от воздействия атмосферы, а также улучшить проникновение сварочной дуги в металл.

В-третьих, необходимо правильно выбрать скорость передвижения сварочной горелки. Оптимальная скорость передвижения сварочной горелки зависит от толщины и типа металла. Слишком медленное передвижение может привести к перегреву и деформации сварного шва, а слишком быстрое - к плохой проникаемости сварочной дуги и плохому соединению.

И наконец, важно правильно выбрать режим сварки. К примеру, при сварке тонкого металла с толстым можно использовать режим пульсирующей сварки. Он позволяет улучшить контроль за процессом и избежать перегрева тонкого металла.

В целом, правильное положение сварного шва в сочетании с правильно выбранными параметрами сварки поможет достичь высокого качества соединения при сварке тонкого металла с толстым.

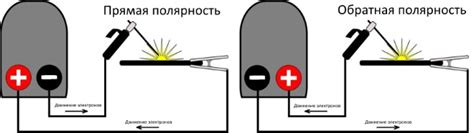

Сварка постоянным током

Сварка постоянным током является одним из основных методов сварки, применяемых для соединения тонкого металла с толстым. В этом методе, электрод подается от источника тока постоянного напряжения. Для сварки тонкой металлической поверхности на толстом металле, необходимо использовать правильные настройки сварочного аппарата и правильно выбрать сварочный электрод.

Сварка постоянным током обладает рядом преимуществ в сравнении с другими методами сварки. Одним из основных преимуществ является возможность контроля глубины и ширины проникновения сварочного электрода в обрабатываемые металлы. Это позволяет достичь более надежного и прочного соединения.

Для успешной сварки постоянным током тонкого металла с толстым необходимо учесть ряд факторов. Важно правильно подобрать сварочный электрод, который обеспечит необходимую глубину проникновения и степень плавления. Также необходимо правильно настроить сварочный аппарат, учитывая мощность и нагрузку на электрод.

Рекомендуется также использовать методы предварительной подготовки металлической поверхности, такие как очистка от окислов и загрязнений. Это позволит достичь более качественного соединения и уменьшить вероятность появления дефектов сварного шва.

Избегание перегрева металла

При сварке тонкого металла с толстым очень важно избегать перегрева металла, так как это может привести к деформации и слабым соединениям. Для этого следует соблюдать несколько правил.

- Выберите правильную сварочную технику и режим работы. При сварке тонкого металла с толстым рекомендуется использовать короткое дуговое время, чтобы ограничить тепловой влияния на тонкий металл. Также стоит выбирать сварочный метод, который предоставляет возможность точно контролировать тепловой ввод.

- Используйте подходящую сварочную электродуговую сварочную проволоку или электрод. Для сварки тонкого металла рекомендуется выбирать проволоку или электрод с меньшим диаметром, так как это позволит более точно контролировать тепловой ввод и избежать перегрева.

- Обратите внимание на скорость сварки. Сварка должна происходить с достаточно высокой скоростью, чтобы уменьшить количество тепла, поступающего в тонкий металл и избежать его перегрева.

- Правильно распределите рабочий цикл. При сварке тонкого металла с толстым рекомендуется использовать циклический метод, при котором рабочий цикл разделен на небольшие интервалы с периодами покоя, чтобы предотвратить перегрев металла. Это также позволяет металлу остыть и сохранить необходимую прочность соединения.

При соблюдении всех этих правил можно эффективно сварить тонкий металл с толстым без перегрева, получив качественное и надежное соединение.

Контроль качества сварочного шва

Для обеспечения высокого качества сварочного шва необходимо проводить контроль его параметров и структуры. Это позволяет гарантировать прочность соединения и предотвращать возможные дефекты.

Один из основных методов контроля - визуальный осмотр сварочного шва. При этом следует обращать внимание на наличие трещин, плоскостей разделения, пустот, шлаковых включений и других дефектов. Также стоит проверить соответствие размеров сварного шва с требованиями чертежа.

Для более детального контроля используются неразрушающие методы, такие как ультразвуковой контроль, радиографический контроль и магнитопорошковый контроль. Ультразвуковой контроль позволяет обнаружить внутренние дефекты, такие как пустоты и трещины. Радиографический контроль используется для обнаружения дефектов во всей толще сварного шва. Магнитопорошковый контроль применяется для выявления поверхностных трещин и дефектов.

Важным элементом контроля качества сварочного шва является также измерение его механических характеристик. Это позволяет оценить прочность и устойчивость сварного соединения. Для этого проводят испытания на растяжение, измеряют твердость и проводят испытания на ударную вязкость.

Результаты контроля качества сварочного шва фиксируются в специальных протоколах и передаются заказчику. Он в свою очередь может выполнять приемочные испытания и проводить дополнительный контроль качества. Это гарантирует надежность и безопасность конечного изделия.

Послесварочная обработка поверхности

После проведения электродуговой сварки тонкого металла с толстым, необходима последующая обработка поверхности, чтобы добиться идеального состояния соединения. Это важный этап, который поможет улучшить прочность и внешний вид сварного шва.

Одним из основных способов послесварочной обработки поверхности является шлифовка. С помощью шлифовального инструмента и абразивных материалов можно устранить неровности, заделать трещины и удалить излишки сварочного материала. Важно проводить шлифовку с учетом направления волокон металла, чтобы избежать появления царапин и следов на поверхности.

Для получения более гладкой поверхности после шлифовки рекомендуется применять полировку. Полировочные материалы, такие как полировочные круги или абразивные пасты, позволяют убрать мелкие дефекты и придать поверхности блеск. При полировке необходимо использовать разные крошки и размеры абразивных материалов для достижения желаемого результата.

Помимо шлифовки и полировки, также можно проводить другие виды послесварочной обработки поверхности, в зависимости от материала и требований к конечной продукции. Например, механическая очистка позволяет удалить остатки ржавчины или старой краски, а химическая обработка может использоваться для удаления загрязнений и окислов.

Итог: Послесварочная обработка поверхности является неотъемлемой частью процесса электродуговой сварки тонкого металла с толстым. Шлифовка, полировка и другие методы обработки позволяют добиться идеального состояния соединения, что повышает его прочность и эстетический вид. Правильное выполнение послесварочной обработки поверхности поможет достичь высокого качества сварного шва и повысить долговечность изделия.

Вопрос-ответ

Какой электрод выбрать для сварки тонкого металла с толстым?

Для сварки тонкого металла с толстым рекомендуется использовать электроды с более низким содержанием углерода, такие как электроды типа E6011 или E6013. Эти электроды обеспечивают более мягкий дуговой свет и контролируемый процесс сварки, что помогает избежать перегрева и деформации тонкого металла.

Как правильно настроить сварочный аппарат для сварки тонкого металла?

Для сварки тонкого металла на сварочном аппарате нужно установить более низкий ток сварки. Это поможет избежать перегрева и деформации металла. Рекомендуется начать с низкого тока и постепенно увеличивать его, пока не будет достигнута необходимая прочность сварного соединения.

Как избежать деформации тонкого металла при сварке?

Для избежания деформации тонкого металла при сварке рекомендуется использовать метод "шаговой" сварки. Это означает, что сварочная точка постоянно перемещается по свариваемому участку, а не остается на одном месте. Это позволяет равномерно распределить тепло и снизить риск перегрева и деформации металла.

Как выбрать оптимальную толщину электрода для сварки тонкого металла с толстым?

Оптимальная толщина электрода для сварки тонкого металла с толстым зависит от толщины металла, который нужно сварить. В целом, для тонкого металла предпочтительно использовать электроды тонкой толщины, такие как 1.6 мм или 2.0 мм, чтобы снизить риск деформации металла. Для толстого металла можно использовать более толстые электроды, например, 3.2 мм или 4.0 мм.