Экспертиза по качеству металла является важным этапом в процессе производства и использования металлических изделий. Правильное определение качества металла позволяет избежать возможных повреждений и неисправностей, а также гарантирует безопасность и долговечность изделий.

Существует несколько основных методов проведения экспертизы по качеству металла. Один из них - это механическое испытание. В рамках данного метода осуществляется нагружение образцов до определенного предела прочности, что позволяет определить их механические свойства. Это может быть проверка на растяжение, измерение твердости или изгиб. Результаты механических испытаний позволяют сделать выводы о прочности и устойчивости металла к воздействию различных нагрузок.

Еще один метод экспертизы - химический анализ. С его помощью определяется химический состав металла. Для этого берут образцы металлического материала и проводят анализ на содержание различных элементов. Данный метод позволяет установить, соответствует ли металл необходимым требованиям, а также выявить наличие примесей и посторонних веществ, которые могут негативно повлиять на его качество и свойства.

Также в процессе экспертизы по качеству металла широко применяется метод металлографического исследования. Он заключается в изучении структуры металла с помощью микроскопа. С помощью этого метода можно выявить дефекты, деформации, наличие микротрещин и других несоответствий в структуре металла. Также металлографическое исследование позволяет оценить гомогенность металла и его способность к деформации.

Таким образом, проведение экспертизы по качеству металла является неотъемлемой частью производства и использования металлических изделий. В свою очередь, основные методы экспертизы - механическое испытание, химический анализ и металлографическое исследование - позволяют определить прочность, химический состав и структуру металла, что является важным фактором для обеспечения безопасности и надежности изделий из металла.

Методы неразрушающего контроля

Методы неразрушающего контроля широко применяются в индустрии для оценки качества металла без повреждений или нарушения его целостности. Эти методы позволяют выявить дефекты, включения и другие несоответствия в материале, что позволяет предотвратить возможные аварийные ситуации и обеспечить безопасность использования изделий.

Одним из наиболее распространенных методов неразрушающего контроля является визуальный контроль. С его помощью исследователь может оценить внешний вид и состояние поверхности металла, а также обнаружить механические повреждения, трещины или другие дефекты рядом с поверхностью.

Еще одним популярным методом является магнитопорошковый контроль. Он основан на использовании магнитного поля и порошка, который наносится на поверхность металла. При наличии дефектов, магнитный порошок собирается вокруг них, образуя характерные линии или пятна.

Радиографический контроль позволяет исследователям видеть скрытые внутренние дефекты металла, такие как трещины или пустоты. Для этого используются рентгеновская или гамма-радиация, которые проходят через металл и создают изображение на специальной пленке или детекторе.

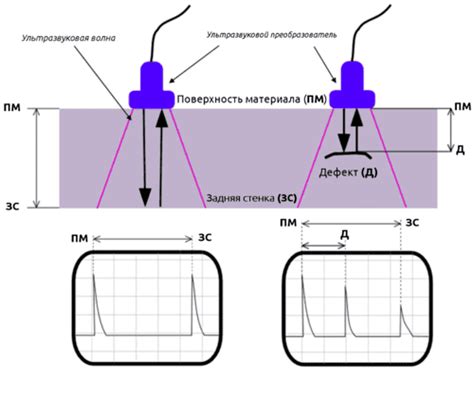

Ультразвуковой контроль позволяет исследователям определить плотность, толщину, структуру и другие характеристики металла на основе отражения ультразвуковых волн. Этот метод часто используется для обнаружения внутренних дефектов, таких как трещины, пустоты или включения.

Ультразвуковой контроль

Ультразвуковой контроль является одним из основных методов проведения экспертизы по качеству металла. Он основан на использовании ультразвуковых волн, которые позволяют обнаруживать дефекты и измерять толщину металлических конструкций.

Основным преимуществом ультразвукового контроля является его высокая чувствительность и точность. Благодаря этому методу можно обнаружить мельчайшие дефекты в структуре металла, которые не видны невооруженным глазом, такие как трещины, внутренние полости и включения.

Для проведения ультразвукового контроля используется специальное оборудование – ультразвуковой контрольный прибор (УЗК). С помощью прибора осуществляется непрерывная генерация и регистрация ультразвуковых волн, а затем происходит их анализ и интерпретация полученных данных.

Процесс проведения ультразвукового контроля включает несколько этапов. Сначала на поверхность металла наносится специальная гель-смазка, которая улучшает контакт и позволяет достичь лучшего сигнала. Затем ультразвуковая проба перемещается по поверхности металла, и при помощи полученных данных определяются наличие и тип дефектов.

Ультразвуковой контроль широко применяется при экспертизе металлических конструкций, таких как сварные швы, трубопроводы, листовые и профильные изделия. Этот метод можно применять как на стадии производства, так и при проверке качества работ уже существующих конструкций.

Магнитный контроль

Магнитный контроль (МК) — это неразрушающий метод исследования металлических изделий, основанный на использовании магнитного поля.

Принцип работы МК заключается в том, что при попадании в образец магнитного поля происходят изменения в его магнитных свойствах. С помощью специальных приборов и магнитных частиц контролер может обнаружить дефекты или неравномерности прочности материала.

Магнитный контроль применяется в различных отраслях промышленности, включая авиацию, машиностроение и нефтегазовую отрасль. Он используется для обнаружения трещин, дефектов сварных швов, пор, включений и других проблем, которые могут влиять на качество и прочность металла.

Существуют различные методы магнитного контроля, включающие намагничивание, снятие намагничивания, методы с применением токов смещения и эффекта преобразования магнитной энергии. Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретной задачи и типа металла, который требуется проверить. Важно правильно подобрать метод контроля, чтобы получить максимально точные результаты и избежать допущения ошибок.

Результаты магнитного контроля обычно записываются в виде отчета, в котором указывается наличие или отсутствие дефектов, их размеры и характер. В случае обнаружения дефектов, необходимы дальнейшие меры по их устранению или отбраковке изделий.

Визуальный контроль

Один из основных методов проведения экспертизы по качеству металла – визуальный контроль. При этом методе проверки используется непосредственное наблюдение за поверхностью металлического изделия с использованием глаза или оптических устройств.

Визуальный контроль может проводиться на каждом этапе производства металла – от поступления сырья до окончательной отделки изделия. Он позволяет обнаружить различные дефекты и повреждения, такие как трещины, вмятины, коррозию, пузырьки и другие несоответствия заданным требованиям качества.

Для проведения визуального контроля могут быть использованы различные инструменты, такие как осветительные устройства, зеркала, линейки, шаблоны и др. Также важно обучение и квалификация специалистов, которые проводят визуальный контроль, так как на их опыте и навыках зависит точность результатов экспертизы.

Визуальный контроль является относительно быстрым и недорогим методом, который позволяет провести первичный анализ качества металлического изделия. Однако этот метод не всегда может обнаружить дефекты, которые находятся внутри материала или требуют специализированного оборудования для обнаружения. Поэтому визуальный контроль может быть дополнен другими методами, такими как ультразвуковой контроль, радиографический контроль и другие.

Методы разрушающего контроля

Разрушающий контроль является одним из основных методов для оценки качества металла. Он заключается в том, что образцы материала подвергаются различным физическим воздействиям до полного разрушения, чтобы определить его механические характеристики и прочность.

Один из наиболее распространенных методов разрушающего контроля - это испытание на растяжение. При этом образец металла подвергается действию механической силы до тех пор, пока не произойдет его разрыв. Информация, полученная из таких испытаний, позволяет определить предел прочности, предел текучести и удлинение материала.

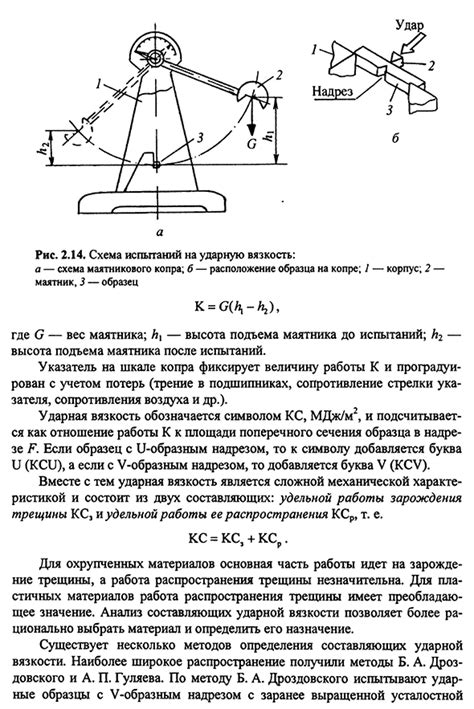

Еще одним методом разрушающего контроля является испытание на ударную вязкость. При этом образец подвергается удару, и измеряется его способность поглощать энергию удара. Этот показатель позволяет оценить способность материала абсорбировать удар и предотвращать разрушение.

Также разрушающий контроль может включать испытание на изгиб, при котором образец изгибается до разрушения, и испытание на компрессию, при котором образец подвергается сжатию до разрушения. В результате таких испытаний можно получить информацию о прочности и деформационных характеристиках материала.

Итак, методы разрушающего контроля являются важной частью процесса оценки качества металла. Они позволяют определить механические характеристики, прочность и устойчивость материала, что позволяет использовать его в различных областях промышленности с высокой степенью надежности и безопасности.

Испытания на растяжение

Испытания на растяжение являются одним из основных методов проведения экспертизы по качеству металла. Они позволяют определить прочностные характеристики материала, его способность выдерживать нагрузку при одновременном растяжении.

Для проведения испытаний на растяжение необходимо использовать специальную установку, оборудованную механизмом, позволяющим увеличивать нагрузку постепенно. Во время испытания образец металла подвергается растяжению до разрушения.

Результаты испытаний на растяжение помогают определить такие важные характеристики, как предел прочности, удлинение при разрыве, относительное удлинение и ударную вязкость. Эти параметры позволяют оценить способность материала противостоять внутренним и внешним нагрузкам, а также его долговечность и надежность.

Испытания на растяжение проводятся в соответствии с международными стандартами, которые определяют требования к методике проведения, а также допустимым значениям характеристик прочности металла. Результаты испытаний на растяжение, оформленные в виде графиков и числовых значений, являются основой для принятия решений по выбору и использованию металлических конструкций в различных областях промышленности и строительства.

Испытания на ударную вязкость

Одним из методов проведения экспертизы по качеству металла являются испытания на ударную вязкость. Этот метод позволяет определить способность металла сопротивлять разрушению при ударных нагрузках. Испытания на ударную вязкость особенно важны при производстве металлических конструкций, которые будут подвергаться большим динамическим нагрузкам, например, в авиационной или автомобильной промышленности.

В ходе испытаний на ударную вязкость образцы металла подвергаются стандартным ударам при определенной температуре. Измеряется ударная энергия, которую способен поглотить образец перед разрушением. Это позволяет оценить характеристики металла, такие как его прочность, вязкость и устойчивость к излому. Результаты испытаний на ударную вязкость помогают определить пригодность металла для конкретных условий эксплуатации и принять решение о его использовании в конкретном проекте.

Оценка ударной вязкости металла проводится с использованием специальных устройств, таких как маятниковый или кулачковый ударные станки. В процессе испытания следует учитывать такие факторы, как температура, форма образца и допустимая погрешность измерений. Полученные результаты фиксируются в специальных протоколах, которые позволяют установить соответствие металла определенным нормам и стандартам качества.

Вопрос-ответ

Какие методы можно использовать для проведения экспертизы по качеству металла?

Существует несколько основных методов для проведения экспертизы по качеству металла, включая механические испытания, металлографический анализ, испытания на химический состав и проверку физических свойств металла. Все эти методы способны выявить различные параметры и характеристики металла, такие как прочность, твердость, структуру и состав.

Какой метод экспертизы наиболее подходит для определения химического состава металла?

Для определения химического состава металла можно использовать спектральный анализ или атомно-абсорбционную спектроскопию. Эти методы позволяют установить содержание элементов в металле, таких как углерод, сера, фосфор, марганец и другие. Также возможно использование рентгенофлуоресцентного анализа, который позволяет определить элементы при помощи излучения рентгеновских лучей.