В металлургии и механике, одной из ключевых характеристик материала, является его твердость. Для измерения твердости металла было разработано несколько методов, одним из самых распространенных из которых является метод измерения по шкале Бринелля.

Шкала Бринелля была разработана инженером Йоханом Августом Бринеллем в начале ХХ века. Она основана на измерении глубины следа, оставленного индентором после его воздействия на поверхность материала. Этот метод широко применяется в инженерии и металлургической промышленности для определения твердости металлических материалов.

Наиболее часто для измерения твердости используется индентор в виде твердого шарика из тungsten carbide (карбида вольфрама) диаметром 10 мм, который наносит внушительный след на поверхность материала. Уровень твердости измеряется путем определения диаметра следа, оставленного шариком, и нагрузки, примененной при его формировании. Чем больше диаметр следа, тем мягче материал, и наоборот, чем меньше диаметр, тем тверже материал.

Что такое единица измерения твердости металла по бринеллю?

Единица измерения твердости металла по бринеллю является одной из наиболее распространенных методик измерения твердости материала. Этот метод был разработан шведским инженером Йоханом Августом Бринеллем в начале XX века и с тех пор успешно применяется в металлургической промышленности.

Бринелльская твердость характеризует сопротивление металла деформации при нагрузке. Исследование проводится путем нанесения статической нагрузки на поверхность образца и измерением диаметра оставленного следа. Для измерений используется специальное инструментальное оборудование, включающее в себя агрегат с нагрузочным шариком и контактной пластиной.

Результаты измерений величины следа преобразуются в численное значение твердости по шкале Бринелля, которая обозначается символом HB. Чем выше значения твердости, тем более прочным считается материал. Величина HB измеряется в делениях и зависит от диаметра шарика, нагрузки и величины следа.

Единица измерения твердости по бринеллю широко применяется в качестве международного стандарта для оценки твердости различных металлических материалов, таких как сталь, алюминий, медь и т.д. Она позволяет инженерам и металлургам определить качество материала и принять решение о его применимости в конкретных условиях эксплуатации.

Определение и принцип измерения бринеллевской твердости металла

Бринеллевская твердость является одним из наиболее распространенных методов измерения твердости металла. Она определяет сопротивление поверхности материала попаданию шарика под определенной нагрузкой.

Измерение бринеллевской твердости основано на принципе, что более мягкие материалы будут иметь большую отпечатываемость, чем более твердые. Для проведения измерения используется специальный инструмент - бринеллевская проба, состоящая из закаленного стального шарика.

Процесс измерения начинается с нанесения предварительной нагрузки на поверхность металла. Это позволяет обеспечить контакт шарика с поверхностью и убедиться, что глубина отпечатка будет достаточной для точного определения твердости. Затем, на определенное время, на шарик наносится основная нагрузка.

После удаления нагрузки, на поверхности материала образуется округлое впадение - отпечаток шарика. Измеряется его диаметр, который является основной характеристикой бринеллевской твердости. Значение твердости выражается в единицах HB, которые пропорциональны величине основной нагрузки и поверхности отпечатка.

Определение бринеллевской твердости позволяет оценить качество и прочность металлических изделий. Бринеллевская шкала твердости обширно используется в промышленности и научных исследованиях для сравнения различных материалов и контроля качества продукции.

Использование бринеллевской шкалы твердости в инженерии

Бринеллевская шкала твердости является одним из наиболее распространенных методов измерения твердости металла, используемым в инженерии. Этот метод основан на измерении диаметра следа, оставленного в материале точкой сферического наконечника стандартной жесткости.

Основное преимущество использования бринеллевской шкалы состоит в его универсальности. Она подходит для измерения твердости различных металлов, включая сталь, алюминий, медь и т. д. Также, наличие относительно большой нагрузки (обычно применяется нагрузка от 1 до 3000 кг) позволяет определить твердость как мягких, так и твердых материалов.

В инженерии бринеллевская шкала твердости активно используется для контроля качества материалов, оценки их прочности и определения подходящих условий обработки. Измерение твердости с помощью бринеллевской шкалы позволяет инженерам и производителям принимать важные решения о выборе материала, процессе обработки и дальнейшем использовании продукта.

Для удобства использования и сопоставления результатов измерения существует стандартизированная шкала твердости по системе Бринелла. Она включает значения твердости для различных материалов и измеряется в единицах, называемых баллах. Чем выше значение баллов, тем больше твердость материала.

Использование бринеллевской шкалы твердости в инженерии является важным инструментом для обеспечения качества и надежности металлических изделий. Этот метод позволяет инженерам получить необходимую информацию о свойствах материала, чтобы выбирать правильную технологию и оборудование для обработки металла.

Преимущества и недостатки измерения твердости металла по бринеллю

Преимущества:

- Высокая точность измерений - метод бринелля считается одним из наиболее точных способов измерения твердости металла. Он позволяет получить достоверные результаты с высокой точностью.

- Широкий диапазон применения - метод бринелля может быть использован для измерения твердости различных металлов и сплавов, в том числе жестких и тугоплавких материалов.

- Простота исполнения - измерение твердости по бринеллю не требует сложных приборов или специальной подготовки образцов. Все, что необходимо, это нанести нагрузку и измерить след, который оставляет шарик или алмаз на поверхности металла.

- Учет пластических деформаций - метод бринелля позволяет учитывать пластические деформации металла, что делает его особенно полезным в случаях, когда материал подвержен воздействию больших нагрузок.

Недостатки:

- Необходимость подготовки образца - для проведения измерения твердости по бринеллю требуется подготовить поверхность образца, убрав с нее окисленный слой и другие примеси. Это может потребовать дополнительных затрат времени и ресурсов.

- Ограничения по форме образца - метод бринелля можно применять только к образцам с плоской поверхностью. Если образец имеет сложную форму или выступы, такие как шаги или канавки, то результаты измерений могут быть неправильными.

- Влияние размера следа - чтобы получить точные результаты, размер следа, оставленного на поверхности металла, должен быть достаточно большим. Если размер следа невелик, то результаты измерений могут быть недостоверными.

- Влияние поверхностных частиц - на поверхности металла могут находиться частицы пыли, масла и других веществ, которые могут повлиять на точность результатов. При проведении измерений по методу бринелля необходимо обеспечить чистоту поверхности образца.

Сравнение бринеллевской шкалы с другими методами измерения твердости

Бринеллевская шкала твердости является одним из наиболее распространенных методов измерения твердости металла. Он основан на методе прокола, при котором на поверхности материала наносится шарик со стандартизированной силой. По глубине проникновения шарика можно определить твердость материала.

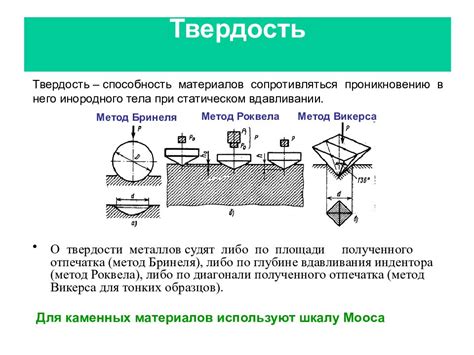

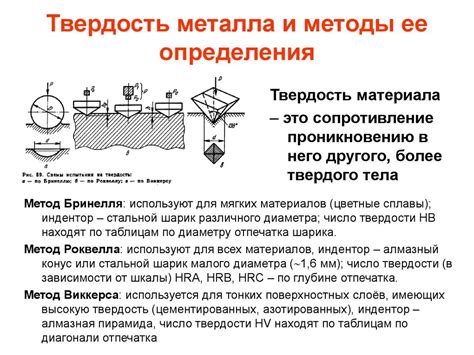

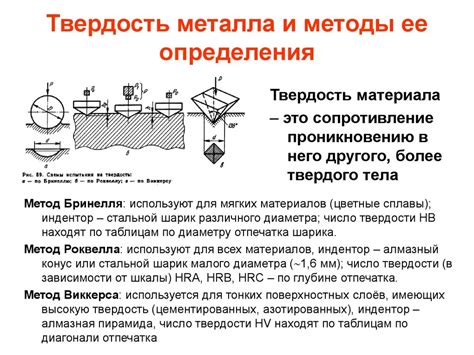

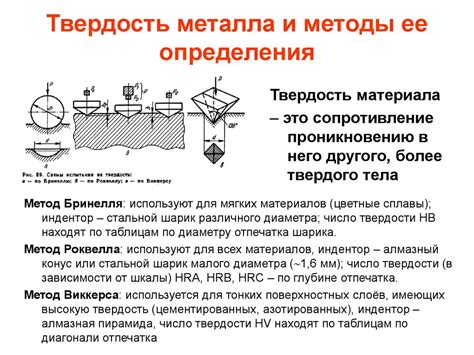

Однако существуют и другие методы измерения твердости, которые также находят широкое применение в индустрии. Например, Виккерсовская шкала основана на методе измерения микротвердости. Она использует твердое алмазное пирамидальное инструмент для нанесения впечатления на материал. Также часто применяется метод Роквеллевской шкалы, основанный на измерении глубины проникновения конусообразного инструмента.

Сравнивая эти методы, можно отметить, что бринеллевская шкала твердости является наиболее точным и надежным методом измерения. Она позволяет получить более подробную информацию о твердости материала и имеет более широкий диапазон измерений, чем другие методы.

Однако Виккерсовская и Роквеллевская шкалы также имеют свои преимущества. Виккерсовская шкала позволяет измерять микротвердость и применяется для измерения твердости тонких покрытий или небольших образцов. Роквеллевская шкала в свою очередь обладает простым и быстрым процессом измерения.

В итоге выбор метода измерения твердости зависит от конкретных требований и задачи. Бринеллевская шкала подходит для общих измерений, а Виккерсовская и Роквеллевская шкалы могут быть предпочтительными при специфических условиях.

Факторы, влияющие на точность измерения твердости металла по бринеллю

Измерение твердости металла по бринеллю является важным методом контроля качества и определения механических свойств материала. Однако точность этого измерения может быть подвержена влиянию различных факторов, которые необходимо учитывать для повышения достоверности полученных результатов.

- Вид и состояние поверхности образца. Поверхность должна быть чистой, гладкой и ровной, чтобы обеспечить одинаковые условия контакта между шариком и образцом. Различия в шероховатости поверхности могут оказывать влияние на глубину следа и, соответственно, на получаемое значение твердости.

- Размер и форма шарика. Используемый шарик должен соответствовать требованиям стандарта для конкретного материала. Неправильно выбранный шарик может привести к систематической ошибке измерения.

- Нагрузка. Нагрузка, которая наносится на шарик, должна быть строго определена и контролирована. Слишком маленькая или слишком большая нагрузка может привести к искажению результатов.

- Время нагрузки. Время, в течение которого наносится нагрузка на образец, также может влиять на точность измерения. Слишком короткое или слишком долгое время нагрузки может привести к искажению результатов.

Учет и контроль этих факторов позволит повысить точность измерения твердости металла по бринеллю и получить более достоверные данные о его механических свойствах. При выполнении измерений необходимо также соблюдать стандартные процедуры и рекомендации, чтобы обеспечить повторяемость и сравнимость результатов.

Важность стандартизации процедуры измерения бринеллевской твердости

Измерение бринеллевской твердости является одной из наиболее точных и широко используемых методик определения твердости металла. Однако, для достижения достоверных результатов и единообразия в измерениях необходимо стандартизировать процедуру измерения. Это необходимо для обеспечения сопоставимости данных и устранения возможных ошибок.

Стандартизация процедуры измерения бринеллевской твердости включает в себя установление определенных параметров испытания, таких как нагрузка, время воздействия нагрузки, размеры индентора и тестируемого образца. Эти параметры должны быть определены и документированы для каждого метода измерения, чтобы обеспечить повторяемость и воспроизводимость результатов.

Стандартизация также позволяет сравнивать результаты измерений, полученные разными лабораториями и на различных испытательных машинах. Это особенно важно при выполнении контроля качества в промышленности, где необходимо обеспечить согласованность и надежность измерений твердости металла.

Без стандартизации процедуры измерения бринеллевской твердости могут возникать различия в результатах измерений, что затрудняет сравнение и интерпретацию данных. Это может привести к ошибочным выводам о качестве или свойствах металла, что в конечном счете может повлечь за собой неблагоприятные последствия.

Поэтому, стандартизация процедуры измерения бринеллевской твердости является неотъемлемой частью работы металлургов, материаловедов и инженеров. Она позволяет установить единый подход к измерениям твердости металла и обеспечить надежность и сопоставимость полученных результатов.

Применение бринеллевской шкалы в различных отраслях промышленности

Бринеллевская шкала твердости металла широко используется в различных отраслях промышленности для оценки прочности и стойкости материалов. Она позволяет определить твердость металлических изделий и облегчает выбор материала для конкретной задачи.

В автомобильной промышленности бринеллевская шкала применяется для контроля качества и оценки стойкости компонентов, таких как двигатели, подвески и корпусные части. Путем измерения твердости металлических деталей можно определить их прочность и выдержку, что важно для безопасности и долговечности автомобиля.

В машиностроении использование бринеллевской шкалы позволяет определить твердость материала при выборе и обработке металлических деталей. Это помогает инженерам и конструкторам подобрать подходящие материалы, основываясь на требуемой прочности и стойкости, а также на условиях эксплуатации изделий.

В металлургии и горнодобывающей промышленности бринеллевская шкала используется для оценки структуры и свойств различных металлов и сплавов. Измерение твердости металла помогает контролировать процесс проката, отжига и закалки, а также определять качество готовой продукции.

В строительной отрасли бринеллевская шкала применяется для контроля качества строительных материалов, таких как стальные балки, арматура и другие металлические конструкции. Измерение твердости металла позволяет оценить его прочность и устойчивость к механическим нагрузкам, что важно для долговечности и безопасности зданий и сооружений.

В общем, бринеллевская шкала твердости металла находит широкое применение в различных отраслях промышленности, где требуется контроль качества, выбор и обработка материалов, а также оценка прочности и стойкости различных компонентов и изделий.

Практические советы по выбору метода измерения твердости металла

Твердость металла является важным показателем его качества и прочности. Для определения твердости существуют различные методы, каждый из которых имеет свои особенности и применяется в определенных ситуациях.

1. Метод Бринелля. Этот метод является одним из наиболее распространенных и точных способов измерения твердости металла. Он основан на измерении диаметра следа, оставленного шариком при нагрузке. Метод Бринелля подходит для широкого спектра металлов и позволяет получить точные результаты.

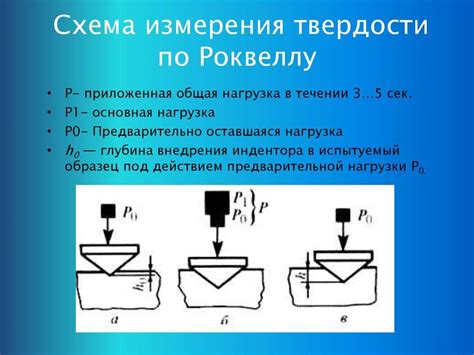

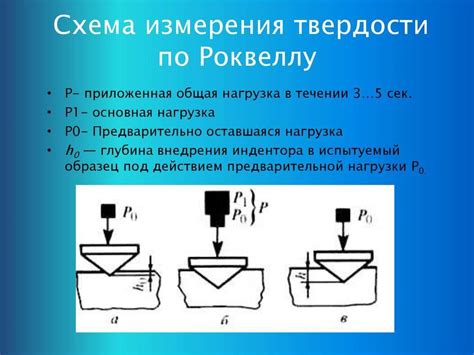

2. Метод Роквелла. Этот метод основан на измерении глубины проникновения индентора в металл при нагрузке. Метод Роквелла имеет несколько модификаций, в зависимости от твердости исследуемого материала. Он прост в использовании и обеспечивает хорошую повторяемость результатов.

3. Метод Виккерса. Этот метод основан на измерении диагонали следа, оставленного индентором в металле. Метод Виккерса обладает высокой точностью измерения и широким диапазоном применимости. Он особенно полезен при измерении твердости металлов с высокими значениями твердости.

4. Правильный выбор метода. При выборе метода измерения твердости металла необходимо учитывать его твердость, масштаб измерений, доступность оборудования и требования стандартов. В некоторых случаях может потребоваться использование нескольких методов для более точного определения твердости металла.

5. Консультация с экспертами и использование стандартов. Если у вас возникают сомнения при выборе метода измерения твердости металла, рекомендуется обратиться к специалистам в этой области или использовать рекомендации стандартов. Это позволит избежать ошибок и получить наиболее точные результаты измерений.

Вопрос-ответ

Что такое единица измерения твердости металла по бринеллю?

Единица измерения твердости металла по бринеллю – это числовое значение, характеризующее сопротивление материала металла деформации под действием нагрузки. Она получена путем измерения следов, оставленных на поверхности металла соответствующей сверхтвердой шаровидной наконечником при определенной нагрузке. Чем больше число баллов Бринелля, тем выше твердость металла.

Каково значение единицы измерения твердости металла по бринеллю для наилучшей износостойкости?

Значение единицы измерения твердости металла по бринеллю для наилучшей износостойкости зависит от конкретного материала. Обычно низколегированный стальной сплав достигает наилучшей износостойкости, когда его твердость по бринеллю находится в диапазоне от 150 до 250 баллов. Другие металлы и сплавы могут иметь другие оптимальные значения твердости для достижения наилучшей износостойкости.