Обработка металлов резанием является одной из важнейших операций в металлургической и машиностроительной отраслях, а также в других отраслях промышленности. Для эффективной обработки металлов резанием необходимо соблюдение основных принципов движения, которые способствуют повышению качества и точности обработки, а также продлению срока службы инструмента.

Первым принципом является принцип прямолинейности движения. При обработке металлов резанием необходимо соблюдать по возможности прямолинейное движение инструмента относительно обрабатываемой детали. Это позволяет минимизировать вероятность возникновения инструментальных ошибок и обеспечивает точность и плавность обработки.

Вторым принципом является принцип непрерывности движения. При обработке металлов резанием необходимо обеспечить непрерывность движения инструмента, исключая рывки и скачки. Непрерывное равномерное движение позволяет достичь более высокой точности и плавности обработки, а также предотвращает повреждение инструмента и детали.

Третьим принципом является принцип выбора оптимальной скорости движения. При обработке металлов резанием необходимо подобрать оптимальную скорость движения инструмента в зависимости от материала и технических характеристик детали. Выбор правильной скорости позволяет достичь максимальной производительности обработки и предотвращает перегрев инструмента и материала.

Таким образом, соблюдение основных принципов движения при обработке металлов резанием позволяет достичь более высокой точности, качества и эффективности обработки, а также продлить срок службы инструмента. Эти принципы являются основными основами успеха в области резания металлов и должны быть учтены при выполнении любых операций по обработке металлов резанием.

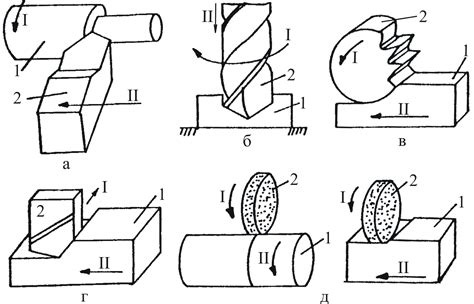

Виды обработки металлов резанием

Обработка металлов резанием – это процесс формирования различных деталей и заготовок из металлических материалов с использованием режущего инструмента. В зависимости от задачи и требований, существуют различные виды обработки металлов резанием.

Токарная обработка – это один из наиболее распространенных видов обработки металлов. Он выполняется на токарных станках с использованием токарного инструмента. В результате этой обработки создаются различные детали с вращающейся симметрией, такие как осями, фланцы, втулки и другие.

Фрезерная обработка – это метод, при котором режущий инструмент вращается вокруг оси и перемещается вдоль рабочей поверхности. Фрезерная обработка позволяет создавать сложные геометрические формы, такие как пазы, канавки и плоскости. Она широко используется в производстве заготовок для машин и инструментов.

Сверлильная обработка – это процесс создания отверстий в металлических деталях. Сверлилка, оснащенная специальным сверлом, вращается и водит по рабочей поверхности, образуя отверстия различных диаметров и глубин.

Термическая обработка – это обработка металла с использованием высоких температур. Она включает в себя процессы нагрева и охлаждения, которые изменяют структуру и свойства металла. Термическая обработка может использоваться для улучшения прочности и твердости деталей, а также для изменения их микроструктуры.

Режущий инструмент и его использование

Режущий инструмент представляет собой основной элемент при обработке металлов резанием. Он используется для выполнения различных операций, таких как распиловка, строгание, фрезерование и т.д. Эффективность и качество обработки металла напрямую зависят от выбора и правильного использования режущего инструмента.

Основными характеристиками режущего инструмента являются его твердость, износостойкость, острота и прочность. Использование инструмента с высокими показателями данных характеристик позволяет добиться высокой производительности и качества обработки металла.

При выборе режущего инструмента следует учитывать тип материала, который будет обрабатываться, а также требования к поверхностному качеству обработки и требуемым размерам и форме заготовки. Например, для обработки твердых металлов применяются режущие инструменты с твёрдосплавным покрытием, а для обработки мягких металлов - инструменты с покрытием из режущей керамики.

Правильное использование режущего инструмента также играет важную роль в обеспечении оптимальной обработки металла. Необходимо следить за правильной заточкой и проточкой инструмента, контролировать износ и срок службы режущего инструмента, а также обеспечивать рациональные режимы резания и подачи материала.

Безусловно, режущий инструмент является основным инструментом в процессе обработки металлов резанием. Правильный выбор и использование инструмента позволяют достичь высокой производительности, качества и долговечности обработанного металла.

Особенности движения при резании

При обработке металлов резанием особое внимание уделяется организации движения инструмента и обрабатываемого материала. Точное и контролируемое движение является одним из ключевых факторов успешной резки металлов.

Прежде всего, необходимо правильно выбрать скорость движения инструмента. Быстрая скорость может привести к перегреву, истиранию инструмента и низкому качеству обработки. Слишком медленное движение, напротив, может привести к образованию заусенцев, задир и неровностей на поверхности изделия.

Также важно правильно контролировать направление движения инструмента. Неправильное направление может привести к нестабильному процессу резки и повреждению инструмента. Для достижения оптимального результата рекомендуется следовать стрелке резки, учитывая направление движения материала.

Для повышения точности и качества резки, рекомендуется использовать специальные приспособления, такие как направляющие штанги или устройства для фиксации материала. Они обеспечивают стабильность движения и предотвращают деформацию материала.

Важно помнить, что движение при резании металлов должно быть плавным и равномерным. Резкие и неровные движения могут привести к появлению трещин и выпадению осколков. При резке следует использовать достаточно силы, чтобы обеспечить требуемую скорость и качество обработки, но не слишком много, чтобы избежать повреждений инструмента и материала.

Таким образом, правильное организованное и контролируемое движение является ключевым фактором при резке металлов. Оно позволяет достичь высокой точности, качества и эффективности обработки.

Нагрузки на инструмент и оборудование

При обработке металлов резанием инструмент и оборудование испытывают значительные нагрузки. Во-первых, это связано с высокими температурами, которые возникают в зоне резания. В результате трения инструмента о металл, нагревается как сам инструмент, так и деталь, что может привести к их деформации или образованию трещин.

Кроме того, при обработке металлов резанием нагрузки могут возникать из-за больших усилий, необходимых для преодоления сил трения и силы сжатия металла. Это особенно актуально для твердых и прочных металлов, которые трудно поддается обработке.

Для снижения нагрузок на инструмент и оборудование используют различные методы и технологии. Одним из них является применение охлаждающих жидкостей, которые позволяют снизить температуру в зоне резания и предотвратить перегрев инструмента и детали. Также используются специальные покрытия и покрытия из твердых сплавов, которые повышают износостойкость инструмента и увеличивают его срок службы.

Кроме того, важно правильно настраивать оборудование и выбирать оптимальные режимы резания, чтобы минимизировать нагрузки на инструмент и оборудование. Например, частота вращения станка, скорость подачи и глубина резания должны быть подобраны таким образом, чтобы достичь оптимальной производительности и качества обработки при минимальной нагрузке на инструмент.

Также важно проводить регулярное обслуживание и проверку состояния инструмента и оборудования, чтобы своевременно выявлять и устранять изношенные или поврежденные детали, которые могут быть причиной возникновения нагрузок. Использование качественных и надежных инструментов и оборудования также является важным фактором для снижения нагрузок и обеспечения более эффективного процесса обработки металлов резанием.

Точность и качество обработки

Одним из главных принципов движения при обработке металлов резанием является достижение высокой точности и качества обработки. Чтобы достичь этого, необходимо соблюдать ряд важных мероприятий и правил.

Во-первых, необходимо правильно подобрать режимы резания. Это включает в себя выбор оптимальной скорости резания, подачи и глубины резания. Неправильная настройка данных параметров может привести к низкой точности и плохому качеству обработки.

Во-вторых, важно обеспечить стабильность позиционирования инструмента и обрабатываемой детали. Это достигается использованием точных и надежных приспособлений и крепежных элементов, а также соблюдением правил установки и закрепления обрабатываемой детали.

Другим важным аспектом является правильное применение охлаждающей жидкости. Она не только помогает снизить температуру резания и предотвратить затвердение стружки, но и улучшает качество поверхности детали. Особенно важно правильно настроить систему охлаждения при обработке легированных и труднообрабатываемых материалов.

Кроме того, следует обращать внимание на состояние и точность инструмента. Сломанный или затупленный режущий инструмент может негативно сказаться на точности и качестве обработки. Регулярная проверка и замена источников технических требований инструментов играет важную роль в обеспечении высокой точности и качества обработки.

И наконец, важно правильно выбирать материал обрабатываемой детали и соблюдать оптимальную технологию обработки. Некоторые материалы требуют особого подхода, а неправильный выбор инструмента или технологии может привести к низкой точности и плохой обработке.

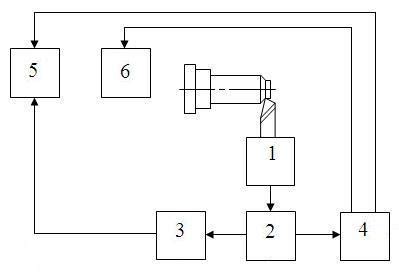

Контроль процесса резания

Контроль процесса резания является важной составляющей при обработке металлов. Он позволяет контролировать качество и точность выполнения операции и предотвращать возможные проблемы.

Для контроля процесса резания используются специальные инструменты и методы. Одним из основных инструментов является измерительный инструмент, который позволяет измерить размеры заготовки и обрабатываемой поверхности.

Также важным методом контроля является визуальный контроль. Он позволяет наблюдать за процессом резания и выявлять возможные дефекты, такие как зазубренность режущей кромки или повышенное трение.

Для улучшения контроля процесса резания используется автоматизация. Автоматизированные системы могут контролировать параметры резания, такие как скорость резания, глубина проникновения инструмента, прилагаемое усилие и другие величины.

Контроль процесса резания позволяет повысить продуктивность и точность обработки металлов, а также уменьшить количество брака и дефектов. Он является неотъемлемой частью производства и важным элементом обеспечения качества изделий.

Применение технологических приемов

Для обработки металлов резанием используются различные технологические приемы, которые позволяют достичь высокой точности и качества обработки.

Один из основных приемов - это использование специальных резцов и сверл, которые обеспечивают эффективное снятие стружки и создание нужной формы детали. Резцы и сверла подбираются в зависимости от материала, который нужно обработать, и требуемой операции.

Второй прием - это правильная настройка оборудования. Настройка станка, на котором производится обработка металлов, включает в себя установку необходимого режима работы, подачи инструмента, скорости вращения шпинделя и других параметров. Правильная настройка оборудования позволяет увеличить производительность и снизить возможность повреждения инструмента и детали.

Третий прием - это использование охлаждающих и смазочных жидкостей. Охлаждающие и смазочные жидкости снижают температуру обрабатываемой детали и инструмента, что уменьшает трение и износ. Они также смывают стружку и снижают образование неплотностей и других дефектов поверхности.

Дополнительные технологические приемы могут включать использование специальных приспособлений для удерживания детали, применение наплавленных покрытий на инструменте для увеличения его срока службы или использование числового программного управления (ЧПУ) для автоматизации процесса обработки.

Влияние условий эксплуатации на процесс резания

Условия эксплуатации играют важную роль в процессе резания металлов. Правильный выбор и настройка параметров обработки позволяют достичь оптимальных результатов и улучшить качество обработки.

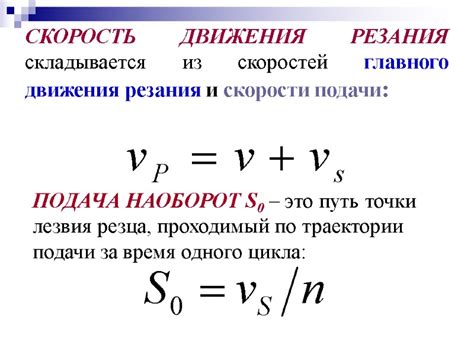

Одним из ключевых факторов, влияющих на процесс резания, является скорость резания. Выбор оптимальной скорости зависит от различных факторов, таких как материал обрабатываемой детали, тип инструмента и его состояние, а также требуемая точность обработки. Неправильное определение скорости резания может привести к стружкообразованию, износу инструмента или грубой обработке поверхности.

Другим важным параметром является подача инструмента. Оптимальная подача должна обеспечивать быструю и эффективную обработку металла без негативного влияния на качество поверхности. Подача может быть увеличена или уменьшена в зависимости от требуемого времени обработки и степени детализации обработки. Высокая подача может привести к сколам и продольным царапинам, в то время как низкая подача может вызвать износ инструмента и неравномерность обработки.

Также следует учитывать и другие условия эксплуатации, такие как правильная смазка и охлаждение обрабатываемой зоны. Наличие смазки и охлаждения способствует снижению трения и теплообразования в процессе резания, что позволяет улучшить качество поверхности и продлить срок службы инструмента. Недостаток или неправильное применение смазки и охлаждения может привести к образованию заеданий, высокой температуре и повышенному износу инструмента.

Вопрос-ответ

Какие основные принципы движения при обработке металлов резанием?

Основные принципы движения при обработке металлов резанием включают подачу, скорость резания и глубину резания. Подача – это скорость перемещения режущего инструмента относительно заготовки. Скорость резания определяет сколько материала отрезается за единицу времени. Глубина резания – это расстояние, на которое инструмент входит в заготовку.

Как подбирается оптимальная подача при обработке металлов резанием?

Оптимальная подача при обработке металлов резанием зависит от нескольких факторов, таких как материал заготовки, тип режущего инструмента, скорость резания и требуемая обработка. Обычно подача выбирается таким образом, чтобы обеспечить эффективное удаление материала при минимальном износе инструмента и заготовки.

Какую роль играет скорость резания при обработке металлов резанием?

Скорость резания имеет важное значение при обработке металлов резанием. Слишком низкая скорость резания может вызвать задиры на поверхности заготовки и повышенный износ инструмента. Слишком высокая скорость резания может привести к перегреву зоны обработки и образованию нежелательных напряжений в заготовке. Поэтому необходимо выбирать оптимальную скорость резания в зависимости от типа материала и применяемого инструмента.