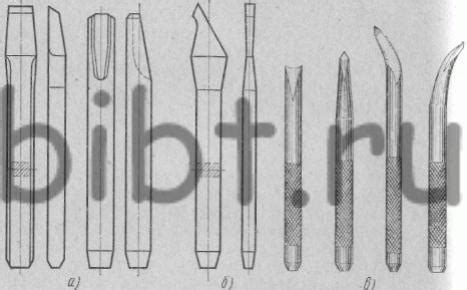

Крейцмейсели – это специальные инструменты, которые используются для рубки и обработки различных материалов, в том числе и особо твердых металлов. Они представляют собой стальные или карбидные конструкции с зубьями, которые ударяются о рабочую поверхность с высокой скоростью, разрушая материал. Применение крейцмейселей для рубки особо твердого металла имеет свои основные цели, которые рассматриваются в данной статье.

Первоочередная цель применения крейцмейселей для рубки особо твердого металла – это разрушение и удаление материала без его перегрева и деформации. Крейцмейсель сочетает в себе режущие и ударные свойства, что позволяет эффективно обрабатывать очень твердые и прочные металлы. Основными преимуществами крейцмейселей являются их высокая производительность и точность выполнения работ.

Второй важной целью применения крейцмейселей является получение высококачественных поверхностей и деталей с требуемыми геометрическими параметрами. Благодаря специально разработанной форме зубьев и режущей геометрии, крейцмейсели обеспечивают точность обработки и минимум дефектов на поверхности обрабатываемой детали. Это особенно важно при работе с особо твердым металлом, так как он требует более сложной обработки.

Также стоит отметить, что применение крейцмейселей для рубки особо твердого металла позволяет существенно сократить время обработки и увеличить производительность. Благодаря высокой скорости ударов и использованию специальных механизмов для подачи инструмента, крейцмейсели обеспечивают быстрое и эффективное удаление материала. Это позволяет существенно сократить время обработки и повысить эффективность производственного процесса.

Применение крейцмейселей для рубки особо твердого металла

Крейцмейсели являются неотъемлемым инструментом при рубке особо твердого металла. Основная цель применения крейцмейселей состоит в том, чтобы обеспечить точность и эффективность процесса рубки.

Одной из причин использования крейцмейселей является их способность работать с высокотвердыми материалами, такими как сталь высокой прочности, алюминий и титан. Крейцмейсели имеют специальную головку, которая обеспечивает стабильное и аккуратное управление при рубке этих материалов.

Крейцмейсели также обладают особыми режущими кромками, которые позволяют им проникать в поверхность металла и обеспечивать точность и гладкость реза. Это очень важно при работе с особо твердым металлом, так как даже небольшая неточность может привести к повреждению инструмента или заготовки.

Крейцмейсели обеспечивают эффективность рубки особо твердого металла путем ускорения процесса и снижения возможности образования стружки и трещин на поверхности заготовки. Благодаря своей конструкции, крейцмейсели могут обрабатывать большие объемы материала за короткий промежуток времени.

Основные цели использования крейцмейселей:

1. Рубка особо твердого металла.

Крейцмейсели применяются с целью обеспечения эффективной рубки особо твердого металла. Получение качественного и точного результата является непременным требованием в различных отраслях, таких как авиационная, автомобильная, машиностроительная и др. Крейцмейсели позволяют резать и обрабатывать твердые материалы c максимальной точностью и направленностью.

2. Улучшение производительности и экономии времени.

Особенности конструкции и материалов крейцмейселя позволяют сократить время рубки и обработки твердого металла. Использование крейцмейселей способствует повышению производительности в процессе работы, что значительно экономит время и дает возможность увеличить объем выполняемых задач за счет сокращения времени, затрачиваемого на рубку.

3. Повышение точности и качества обработки.

Крейцмейсели обеспечивают высокую точность резки и обработки твердого металла. Они позволяют достигать и поддерживать необходимые геометрические размеры и формы заготовок, а также гладкость и качество поверхностей. Это особенно важно при изготовлениидеталей для специального оборудования, инструмента и технических устройств, требующих высокой точности и качества обработки.

4. Увеличение срока службы инструмента.

Применение крейцмейселей позволяет заметно увеличить срок службы инструментов, так как они обладают высокой твердостью и износостойкостью. Они способны выдерживать значительные механические нагрузки и сохранять начальные эксплуатационные характеристики в течение продолжительного времени. Это позволяет сократить затраты на замену инструментов и оборудования, а также связанные с этим затраты на обслуживание и ремонт.

Преимущества применения крейцмейселей

Применение крейцмейселей для рубки особо твердого металла имеет ряд преимуществ, которые делают этот инструмент необходимым при работе с таким видом материала.

- Высокая эффективность: крейцмейсели обладают высоким крутящим моментом, что позволяет легко рубить твердый металл без лишних усилий.

- Прочность и долговечность: крейцмейсели изготавливаются из высококачественных материалов, что обеспечивает их долгий срок службы и устойчивость к износу.

- Разнообразие форм и размеров: на рынке представлены крейцмейсели различных форм и размеров, что позволяет выбрать инструмент, идеально подходящий для конкретной задачи.

- Универсальность: крейцмейсели могут использоваться для резки различных видов твердого металла, что делает их универсальным инструментом для множества отраслей промышленности.

В целом, преимущества применения крейцмейселей делают их незаменимыми инструментами при работе с особо твердыми металлами, обеспечивая высокую эффективность и долговечность в процессе рубки.

Технологии применения крейцмейселей

Крейцмейсели - это инструменты, используемые для рубки особо твердого металла. Существует несколько основных технологий применения крейцмейселей, которые позволяют достигать различных целей.

Первая технология - нанесение крейцмейселей на поверхность металла. Для этого используется специальное оборудование, которое позволяет равномерно нанести крейцмейсели на поверхность. Этот процесс позволяет улучшить твердость и износостойкость металла.

Вторая технология - смешивание крейцмейселей с другими материалами. Это позволяет создать специальные составы, которые обеспечивают определенные свойства металла. Например, можно улучшить его сопротивление коррозии или повысить его электропроводность.

Третья технология - использование крейцмейселей в процессе термической обработки металла. В этом случае крейцмейсели добавляются в специальные печи или камеры, где они растворяются и проникают в структуру металла. Это позволяет изменить его свойства и получить нужные характеристики.

Крейцмейсели широко используются в различных отраслях промышленности, таких как производство автомобилей, машиностроение, аэрокосмическая промышленность и другие. Технологии применения крейцмейселей продолжают развиваться, что позволяет получить все более высокие результаты в области обработки твердых металлов.

Перспективы применения крейцмейселей

Применение крейцмейселей для рубки особо твердого металла имеет большие перспективы, поскольку эти режущие инструменты обладают высокой прочностью и стойкостью к износу.

Крейцмейсель представляет собой инструмент, состоящий из тела и сменных режущих элементов, которые легко заменяются при износе. Это позволяет продлить срок службы крейцмейселя и снизить затраты на обслуживание.

Применение крейцмейселей также позволяет достигнуть высокой точности обработки и качественной поверхности изделий. Благодаря своей конструкции, они способны работать с труднообрабатываемыми материалами, такими как твердый сплав и керамика.

Крейцмейсели отличаются своей универсальностью, они могут применяться в различных отраслях промышленности, включая машиностроение, авиацию, энергетику и медицину. Их использование позволяет значительно повысить производительность и эффективность процессов обработки материалов.

В современном мире с постоянным развитием технологий и увеличением требований к качеству изделий, применение крейцмейселей становится все более актуальным. Они помогают преодолеть сложности обработки особо твердых материалов и обеспечивают высокую точность и качество конечных изделий.

Практическое применение крейцмейселей в производстве

Крейцмейсели являются важным инструментом в производственной отрасли, используемым для рубки особо твердых металлов. Их практическое применение связано с несколькими основными целями.

- Обеспечение высокой точности резки: Крейцмейсели обладают острой режущей кромкой, которая позволяет производить резку металла с высокой точностью. Благодаря этому инструменту можно получить четкие контуры и гладкие поверхности на обрабатываемых деталях.

- Повышение скорости и эффективности производства: Использование крейцмейселей позволяет значительно ускорить процесс рубки твердых металлов. Быстрая и точная резка с помощью этих инструментов помогает сократить время изготовления деталей и повысить производительность предприятия.

- Увеличение срока службы инструментов и оборудования: Крейцмейсели изготовлены из высокопрочных материалов, что обеспечивает их долговечность и стойкость к износу. Это позволяет использовать инструменты на протяжении длительного времени без необходимости частой замены и ремонта.

- Минимизация задействования оператора: Применение крейцмейселей в производстве позволяет сократить нагрузку на оператора и минимизировать его вовлеченность в процесс рубки твердых металлов. Автоматизированные системы, оснащенные крейцмейселями, выполняют работу с высокой точностью и самостоятельно.

Общая эффективность применения крейцмейселей в производстве заключается в достижении высоких результатов при минимальных затратах времени и ресурсов. Этот инструмент является незаменимым помощником в рубке особо твердого металла, обеспечивая высокую точность, быстроту и стойкость инструментов.

Вопрос-ответ

Какие основные цели применения крейцмейселей для рубки особо твердого металла?

Основные цели применения крейцмейселей для рубки особо твердого металла включают повышение эффективности рубки, улучшение качества обработки поверхности, увеличение срока службы инструмента и снижение износа.

Какие преимущества имеют крейцмейсели при рубке особо твердого металла?

Крейцмейсели при рубке особо твердого металла обладают такими преимуществами, как увеличение производительности, повышение точности обработки, снижение риска повреждения инструмента, улучшение отдачи стружки и снижение тепловыделения.