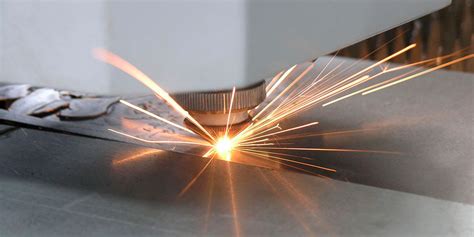

Лазерная резка металла является одним из наиболее эффективных методов обработки материалов, который широко используется в различных отраслях промышленности. Одним из ключевых параметров, влияющих на качество лазерной резки, является диаметр лазерного луча.

Диаметр лазерного луча определяет точность и глубину проникновения лазерного излучения в материал. Более узкий луч позволяет достичь более точной и аккуратной резки, что особенно важно для работы с тонкими и сложными материалами. Однако, при этом необходимо учитывать такие факторы, как мощность лазера и скорость перемещения лазерного головки, чтобы избежать перегрева и деформации обрабатываемого материала.

С другой стороны, более широкий луч может быть более эффективен при обработке более толстых материалов или при выполнении задач, требующих более грубой обработки. Однако, при этом возрастает вероятность появления неровностей и огрубления поверхности, что может негативно сказаться на качестве конечного изделия.

Исследования показывают, что оптимальный диаметр лазерного луча может быть разным для различных материалов, толщин и конкретных задач. Поэтому, правильный выбор диаметра лазерного луча является одним из ключевых факторов для достижения высокого качества лазерной резки металла.

В целом, влияние диаметра лазерного луча на качество лазерной резки металла является комплексным и требует глубокого анализа и оптимизации в зависимости от конкретных условий и требований проекта. Но правильно подобранный диаметр лазерного луча может значительно улучшить качество и производительность процесса лазерной резки, что является неотъемлемой частью современных технологий производства.

Влияние диаметра лазерного луча

Диаметр лазерного луча играет важную роль в процессе лазерной резки металла. Он определяет точность и качество выполнения резки, а также влияет на производительность и эффективность работы лазерной системы.

Существует прямая зависимость между диаметром лазерного луча и шириной резки. Чем меньше диаметр луча, тем более узкую и точную резку можно выполнить. Малый диаметр луча позволяет создавать более тонкие и сложные металлические детали с высокой степенью точности и детализации.

Однако, уменьшение диаметра лазерного луча также снижает производительность работы системы. Узкий луч требует больше времени, чтобы пройти определенное расстояние и выполнить резку. Поэтому, выбор оптимального диаметра лазерного луча является компромиссом между точностью и производительностью.

Помимо влияния на ширину резки и производительность, диаметр лазерного луча также может влиять на качество поверхности металла после резки. С увеличением диаметра луча могут появляться более широкие и более грубые поперечные пятна на резке, что может снижать качество и внешний вид металлических деталей.

В целом, выбор оптимального диаметра лазерного луча зависит от конкретной задачи и требований к качеству и производительности. Необходимо учитывать как позитивные, так и негативные аспекты разных диаметров луча, чтобы достичь оптимального результата при лазерной резке металла.

Качество лазерной резки металла

Лазерная резка металла – это процесс использования лазерного луча для разделения металлических деталей на нужные формы и размеры. Качество лазерной резки металла играет решающую роль в окончательном виде полученных изделий.

Одним из факторов, влияющих на качество лазерной резки металла, является диаметр лазерного луча. Чем меньше диаметр лазерного луча, тем более точной и четкой будет резка. Уменьшение диаметра лазерного луча позволяет достичь более мелких и детализированных деталей.

Кроме того, маленький диаметр лазерного луча способствует уменьшению термического влияния на металл. Это означает, что при использовании маленького диаметра лазерного луча меньше вероятность деформации или повреждения металлической детали.

Однако, существует некоторая зависимость между диаметром лазерного луча и скоростью резки. Так, с увеличением диаметра лазерного луча, возрастает скорость резки, но точность и качество резки могут ухудшаться.

Оптимальный диаметр лазерного луча для лазерной резки металла будет зависеть от конкретных требований и характеристик проекта. Иногда может потребоваться более сильное термическое воздействие для достижения требуемой прочности реза, в таких случаях используется больший диаметр лазерного луча.

Все эти факторы необходимо учитывать при выборе диаметра лазерного луча для повышения качества лазерной резки металла и достижения оптимальных результатов производства.

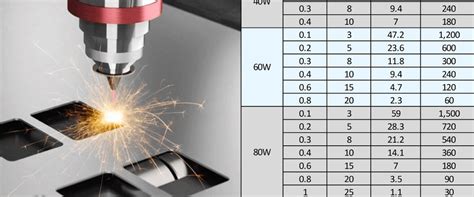

Параметры и настройка лазерной резки

При лазерной резке металла важно правильно настроить параметры процесса, чтобы достичь оптимального качества и точности резки.

Один из ключевых параметров - это диаметр лазерного луча. Более тонкий луч обеспечивает более высокую точность резки и меньшие термические влияния на материал. Однако при выборе диаметра луча необходимо учитывать и другие факторы, такие как требуемая скорость резки и глубина проникновения луча в материал.

Для настройки лазерной резки также используются параметры такие как мощность лазера, скорость резки и плотность энергии. Выбор оптимальных значений этих параметров зависит от типа металла, толщины материала и требуемого качества резки.

При регулировке параметров лазерной резки рекомендуется использовать методы проб и ошибок. Испытывая различные комбинации параметров, можно определить оптимальные значения для конкретной задачи.

Значительное влияние на качество резки также оказывает качество поверхности материала перед началом резки. Поверхность должна быть очищена от загрязнений и окислов, чтобы обеспечить более точное и качественное проникновение лазерного луча в материал.

Также важным аспектом является правильное позиционирование деталей на станке. Необходимо точно определить место начала резки, чтобы избежать перекрытий и недорезанных участков.

Влияние диаметра лазерного луча на глубину прожига

Диаметр лазерного луча является одним из важных параметров, влияющих на глубину прожига при лазерной резке металла. Чем меньше диаметр лазерного луча, тем тоньше и более точное пятно прожига, что позволяет добиться более глубокой резки.

С увеличением диаметра лазерного луча снижается точность резки и глубина прожига. Более широкое пятно прожига может привести к образованию широких отверстий или неправильных контуров на обрабатываемом материале.

Оптимальный диаметр лазерного луча выбирается исходя из требований к качеству резки и типа материала. Для тонкого металла или деталей с высокой точностью резки рекомендуется использовать лазерный луч с малым диаметром. В случае работы с толстыми металлическими листами диаметр лазерного луча должен быть больше, чтобы обеспечить достаточно глубокую резку.

Важно отметить, что помимо диаметра лазерного луча, на глубину прожига также влияют другие параметры, такие как мощность лазера, скорость резки и материал. Поэтому перед началом работы необходимо провести тестовые испытания и определить оптимальные параметры для достижения желаемого качества резки.

Управление качеством резки при различных диаметрах лазерного луча

Качество лазерной резки металла напрямую зависит от диаметра лазерного луча, который используется в процессе обработки. Управление этим параметром играет ключевую роль в достижении оптимальных результатов.

Одним из основных факторов, влияющих на качество резки, является точность и четкость получаемого контура. Чем меньше диаметр лазерного луча, тем более точный и четкий контур будет получен. Это особенно важно при работе с тонкими материалами и малыми деталями.

Однако, увеличение диаметра лазерного луча может быть полезно при работе с толстыми материалами. Больший диаметр позволяет увеличить скорость резки и обработать более толстые листы металла. Это особенно актуально при выполнении крупных проектов, где время играет важную роль.

Важно отметить, что управление качеством резки при различных диаметрах лазерного луча возможно благодаря использованию специализированных программных систем. Такие системы позволяют контролировать параметры лазерной резки, включая диаметр лазерного луча, и настраивать их в соответствии с требованиями конкретной задачи.

В заключение, управление диаметром лазерного луча влияет на качество лазерной резки металла. Оптимальный выбор диаметра позволяет получить точный и четкий контур, а также повысить скорость резки. Важно использовать специализированные программные системы для управления этим параметром и достижения желаемых результатов.

Эффективность и производительность лазерной резки в зависимости от диаметра луча

Диаметр лазерного луча играет важную роль в эффективности и производительности лазерной резки металла. Он является основным параметром, который влияет на точность и скорость процесса резки.

Уменьшение диаметра лазерного луча способствует повышению точности резки. Малый диаметр луча позволяет сделать более узкие и четкие резы, что особенно важно при работе с тонкими металлическими листами. Более узкий луч также позволяет избегать перекрытий и перекосов, что способствует улучшению качества резки и минимизации отходов.

Однако с уменьшением диаметра луча возникает проблема снижения производительности. Меньший луч требует большего времени на обработку каждой точки, что ведет к увеличению времени процесса резки. Это может значительно замедлить производственные процессы и снизить эффективность работы лазерного станка.

Поэтому выбор оптимального диаметра лазерного луча зависит от конкретных требований производства. При работе с тонкими и сложными металлическими деталями может быть целесообразно использовать лазер с малым диаметром луча, чтобы добиться высокой точности резки. В случае массовой и серийной продукции, где требуется высокая производительность, может быть предпочтительно использовать лазер с большим диаметром луча для более быстрого и эффективного процесса резки.

Оптимальный диаметр лазерного луча для конкретных задач

Определение оптимального диаметра лазерного луча является важным аспектом при проведении лазерной резки металла. Качество и эффективность резки зависят от правильного выбора диаметра луча, который будет использоваться.

Одним из факторов, влияющих на оптимальный диаметр лазерного луча, является толщина материала, который необходимо разрезать. Для тонких металлических листов наиболее подходящим будет использование лазерного луча с малым диаметром. Это позволит добиться высокой точности резки и минимальных потерь материала.

Однако, для толстых металлических листов необходимо использовать лазерный луч с большим диаметром. Больший диаметр лазерного луча позволяет повысить скорость резки и улучшить качество резки в случае толстых материалов.

Кроме толщины материала, влияние на оптимальный диаметр лазерного луча оказывает и требуемая геометрия реза. Для резки сложных геометрических форм может потребоваться использование лазерного луча с малым диаметром, чтобы обеспечить высокую точность и детализацию. В то же время, для резки простых и прямолинейных форм, возможно использование лазерного луча с большим диаметром.

Важно отметить, что оптимальный диаметр лазерного луча может быть разным в зависимости от конкретной задачи. Поэтому перед началом работы необходимо тщательно проанализировать толщину материала, требуемую геометрию и другие факторы для выбора наиболее подходящего диаметра лазерного луча.

Вопрос-ответ

Какая зависимость между диаметром лазерного луча и качеством лазерной резки металла?

Зависимость между диаметром лазерного луча и качеством лазерной резки металла является обратной: чем меньше диаметр луча, тем выше качество резки. Это связано с тем, что маленький диаметр луча позволяет повысить точность и разрешение резки, что приводит к более чистым и аккуратным резным краям.

Чем объясняется влияние диаметра лазерного луча на качество резки металла?

Влияние диаметра лазерного луча на качество резки металла объясняется следующим образом: сокращение диаметра луча позволяет сосредоточить больше энергии на меньшей площади резки, что увеличивает плотность энергии и улучшает точность резки. Более узкий луч также способствует уменьшению теплового влияния на материал, что позволяет получить более четкие и чистые резы.

На какие другие параметры помимо диаметра лазерного луча может влиять качество лазерной резки металла?

Помимо диаметра лазерного луча, качество лазерной резки металла может также зависеть от следующих параметров: мощности лазера, скорости резки, типа используемого газа для резки, фокусного расстояния линзы, типа и состояния поверхности металла. Все эти параметры могут влиять на эффективность резки и качество получаемых резов.

Можно ли увеличить качество резки металла, используя лазерный луч большего диаметра?

Нет, увеличение диаметра лазерного луча приведет к снижению качества резки металла. Больший диаметр луча означает, что энергия будет распределена на большей площади резки, что приведет к снижению плотности энергии и ухудшению точности резки. Как результат, резы будут менее четкими и более грубыми.