Изготовление деталей на токарном станке - один из важнейших процессов в машиностроении и производстве. Токарные работы позволяют создавать различные детали, от простых до сложных, с высокой точностью и качеством. Основной инструмент для этих работ - токарный станок, который позволяет выполнить различные операции, такие как нарезание резьбы, сверление отверстий, обточку и другие.

Основные этапы изготовления деталей на токарном станке включают:

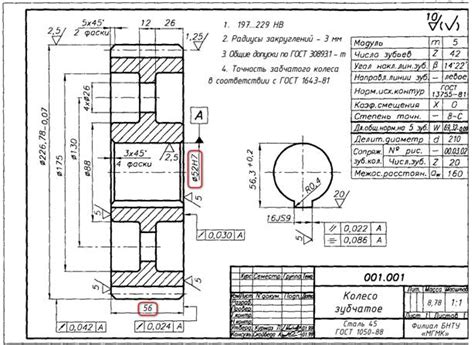

- Подготовка чертежа: перед началом работы необходимо иметь подробный чертеж детали. На чертеже указываются не только размеры детали, но и особенности ее конструкции, требования к поверхностной шероховатости и другие технические характеристики.

- Выбор материала: в зависимости от требований к детали и условий эксплуатации, выбирается подходящий материал. Для токарной обработки чаще всего используются металлы, такие как сталь, алюминий, латунь и т.д.

- Закрепление заготовки: заготовка, из которой будет изготовлена деталь, закрепляется на токарном станке с помощью специальных приспособлений. Закрепление должно быть надежным, чтобы исключить возможность ее смещения во время обработки.

- Обработка детали: с помощью инструментов, прикрепленных к токарному станку, производится обработка заготовки. На этом этапе выполняются различные операции, такие как нарезание резьбы, точение, сверление отверстий, фрезерование и другие.

- Контроль качества: после завершения обработки детали необходимо проверить ее на соответствие требованиям чертежа. Для этого используются специальные измерительные приборы и инструменты, которые позволяют проверить размеры, форму и поверхностную шероховатость детали.

Изготовление деталей на токарном станке требует не только технических знаний и навыков, но и внимательности, точности и ответственности. Благодаря этому процессу создаются качественные и надежные детали, которые используются во многих отраслях промышленности.

Использование токарного станка является фундаментальной составляющей в производстве деталей. Процесс изготовления деталей на токарном станке включает несколько этапов, каждый из которых требует аккуратности и внимания к деталям. Благодаря использованию точных чертежей и технических характеристик, производство деталей на токарном станке обеспечивает создание важных и надежных компонентов механизмов.

Подготовка к производству

Перед началом изготовления деталей на токарном станке необходимо выполнить ряд подготовительных операций. В первую очередь следует определить требования к детали, ее размеры, форму и материал, из которого она будет изготовлена. Эта информация указывается в техническом задании или чертеже.

Затем производится выбор инструмента и приспособлений, необходимых для обработки детали. В зависимости от ее формы и особенностей, могут использоваться различные режущие и зажимные инструменты, а также специализированные приспособления.

Далее необходимо установить деталь на токарный станок. Для этого используются специальные зажимные приспособления, которые позволяют надежно закрепить деталь на столе станка. При установке необходимо учесть ось вращения детали и обеспечить ее симметричное закрепление.

После установки детали производится настройка станка. Это включает в себя установку необходимой скорости вращения шпинделя, выбор режима подачи инструмента и установку точности обработки. Также необходимо проверить работоспособность всех механизмов и обеспечить плавное и стабильное движение стола станка.

В завершение подготовительных операций необходимо произвести проверку и настройку инструмента. Это включает в себя заточку режущей кромки, установку правильной геометрии инструмента и проверку его готовности к обработке детали.

Разработка чертежа детали

Разработка чертежа детали - один из ключевых этапов в процессе изготовления деталей на токарном станке. Чертеж представляет собой графическое изображение детали с указанием всех геометрических параметров и размеров. Он служит основой для изготовления детали и помогает обеспечить точность и соответствие детали требуемым техническим условиям.

При разработке чертежа детали необходимо учитывать ее конструктивные особенности, функциональное назначение и требования к качеству исполнения. Для этого на чертеже приводятся все необходимые размеры, границы допускаемых отклонений, показываются секции, шероховатости поверхностей и другие параметры, которые определяют геометрию и качество детали.

Основными элементами чертежа детали являются виды, разрезы, сечения и спецификации. Виды позволяют визуально представить деталь с разных сторон и показать ее главные формы и особенности. Разрезы позволяют увидеть внутренние детали и конструкцию, а сечения подробно показывают форму и размеры определенного участка детали.

Спецификация на чертеже детали включает в себя таблицу с перечнем всех необходимых деталей, их номерами, наименованиями, материалами, размерами и другими характеристиками. Спецификация позволяет упорядочить и легко ориентироваться в процессе изготовления детали и контроля ее качества.

Выбор подходящего материала

При изготовлении деталей на токарном станке важно правильно выбрать подходящий материал, который обладает необходимыми свойствами для заданных условий эксплуатации.

Одним из основных критериев выбора является прочность материала. Для деталей, испытывающих большие нагрузки или подвергающихся трению, необходимо выбирать материал с высокой прочностью. Например, для изготовления осей и валов обычно используют сталь высокой прочности.

Другим важным критерием является стойкость к коррозии. Если деталь будет работать во влажной среде или будет контактировать с агрессивными средствами, необходимо выбирать материал, обладающий хорошей коррозионной стойкостью. Например, нержавеющая сталь обладает высокой устойчивостью к окислению и коррозии, что делает ее идеальным выбором для таких условий.

Также при выборе материала следует учитывать его обработку. Некоторые материалы могут быть сложны в обработке и требуют специальных инструментов или технологий. Например, твердые сплавы могут быть достаточно сложными для обработки на токарных станках, поэтому в таких случаях следует учитывать возможность доступа к необходимому инструменту.

В итоге, выбор подходящего материала для изготовления деталей на токарном станке является важным этапом процесса изготовления. Необходимо учитывать требования по прочности, стойкости к коррозии и удобству обработки для достижения наилучших результатов.

Настройка токарного станка

Настройка токарного станка – важный и ответственный этап при изготовлении деталей. От правильной настройки зависит качество и точность обработки. Процесс настройки включает несколько этапов, каждый из которых требует внимания и точности.

Первым этапом настройки является выставление опоры. Опора должна быть выставлена таким образом, чтобы деталь была закреплена надежно и не допускала биения. Выставление опоры производится с помощью рукоятки и индикатора.

Вторым этапом настройки является выставление резца. Резец должен быть правильно установлен и заострен, чтобы обеспечить гладкое и точное изготовление деталей. Важно правильно установить угол наклона и глубину резания. Для этого используются специальные измерительные инструменты.

Третий этап – настройка подачи. Подача должна быть правильно настроена, чтобы обеспечить равномерное движение инструмента и не допустить перегрузки станка. Рекомендуется использовать таблицу настроек подачи в зависимости от типа материала и требуемой точности обработки.

Четвертым этапом является проверка настройки. После выставления опоры, резца и подачи необходимо проверить правильность настройки. Для этого используются измерительные инструменты, такие как нутромер, штангенциркуль и микрометр. Также может потребоваться корректировка настроек в зависимости от результатов проверки.

Важно проводить настройку токарного станка согласно инструкции производителя и соблюдать правила техники безопасности. Правильная настройка станка обеспечивает точность и качество изготовления деталей, а также повышает безопасность работы.

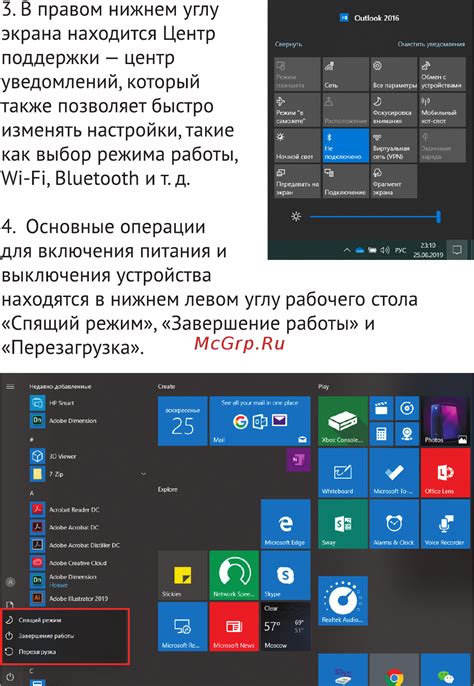

Режим работы и основные операции

Режимы работы токарного станка:

- Ручной режим: оператор управляет станком вручную с помощью ручек и кнопок, контролирует каждое движение режущего инструмента.

- Автоматический режим: оператор загружает программу в станок и запускает ее. Станок выполняет операции автоматически с заданными параметрами.

Основные операции токарного станка:

- Нарезание резьбы: процесс создания винтовой поверхности на детали. Для этого используется соответствующий инструмент - резец, который вырезает стружку и формирует резьбу.

- Растачивание: процесс удаления лишнего материала с поверхности детали. Растачивание выполняется с помощью режущего инструмента - токарного скальпеля. Он удаляет материал, пока деталь не достигнет нужных размеров.

- Отрезание: процесс разделения заготовки на отдельные детали. Для этого используется отрезное устройство токарного станка. Инструмент делает пропил и отделяет готовую деталь от заготовки.

Преимущества токарного станка:

- Высокая точность обработки: токарный станок позволяет достичь высокой точности обработки деталей.

- Высокая производительность: станок может обрабатывать несколько деталей одновременно, что увеличивает производительность работы.

- Широкий ассортимент обрабатываемых материалов: токарный станок может обрабатывать различные материалы, включая металлы, пластмассы и др.

- Возможность выполнения сложных форм и геометрических конструкций: станок позволяет создавать детали с разнообразными формами и геометрией.

Использование измерительных инструментов

Измерительные инструменты играют важную роль в процессе изготовления деталей на токарном станке. Они позволяют проводить точные измерения размеров и формы деталей, а также контролировать качество и соответствие требуемым параметрам. Среди основных измерительных инструментов, используемых на токарном станке, можно выделить следующие:

- штангенциркуль;

- микрометр;

- плаги;

- шаблоны и калибры;

- измерительные кронштейны и валики.

Штангенциркуль является одним из наиболее распространенных и простых в использовании измерительных инструментов. Он позволяет измерять длины, диаметры и толщины деталей с высокой точностью. Микрометр обеспечивает еще большую точность измерений и используется для измерения очень малых размеров деталей.

Плаги используются для проверки диаметра отверстий и наличия заусенцев на поверхности деталей. Они позволяют проверить гладкость и симметричность отверстий. Шаблоны и калибры служат для проверки формы и размеров деталей. Они представляют собой специально изготовленные заготовки, которые должны идеально соответствовать требуемым параметрам.

Измерительные кронштейны и валики используются для измерения диаметра и проверки центровки деталей в процессе обработки на токарном станке. Они позволяют достичь высокой точности и соответствия требованиям чертежей.

Контроль качества готовой детали

Контроль качества готовой детали является неотъемлемой частью процесса изготовления деталей на токарном станке. Задачей контроля является обеспечение соответствия изготовленной детали требуемым техническим характеристикам и качеству.

В процессе контроля проводятся проверки основных параметров детали, таких как геометрические размеры, форма поверхности, шероховатость, твердость и другие. Для этого используются специальные измерительные инструменты и приборы, такие как штангенциркуль, микрометр, резьбовой шаблон, а также микроскопы и спектрометры.

Контроль качества готовой детали проводится как в процессе изготовления, так и после его завершения. В процессе изготовления осуществляется операционный контроль, который позволяет выявить и устранить возможные дефекты и отклонения от заданных параметров. После окончания изготовления проводится приемочный контроль, в ходе которого деталь проверяется на соответствие техническим требованиям.

Результаты контроля качества детали фиксируются в специальной документации, где указываются все параметры и характеристики детали. В случае обнаружения отклонений от заданных параметров, принимаются меры по устранению причин, приведших к отклонениям.

Вопрос-ответ

Какие основные этапы есть в процессе изготовления деталей на токарном станке?

Основные этапы изготовления деталей на токарном станке включают подготовку станка и инструмента, установку заготовки, выбор необходимых режимов обработки, выполнение операций токарной обработки, проверку размеров и формы деталей, а также обработку поверхности и зачистку.

Какие инструменты используются при изготовлении деталей на токарном станке?

При изготовлении деталей на токарном станке используются различные инструменты, такие как токарные ножи, резцы, сверла, зенкеры, развертки, камни для шлифования и другие. Выбор инструмента зависит от конкретной операции и материала, из которого изготавливается деталь.

Каким образом на токарном станке осуществляется обработка деталей?

Обработка деталей на токарном станке происходит путем различных операций, таких как точение, растачивание, резьбонарезание, сверление, фрезерование, полировка и другие. Все операции выполняются с помощью движения режущего инструмента, который прижимается к вращающейся заготовке, приводимой в движение оправкой.

Какими чертежами пользуются при изготовлении деталей на токарном станке?

При изготовлении деталей на токарном станке используются различные типы чертежей, включая общие виды, разрезы, развертки, сечения, масштабные чертежи и другие. Чертежи содержат информацию о размерах, форме, положении и других характеристиках детали, необходимых для правильной обработки.