Механическая обработка металлов является одной из важнейших технологических процедур в производстве металлических изделий. Она позволяет достичь высокой точности, качества и сложности изготавливаемых деталей. Ключевыми компонентами механической обработки являются разнообразные инструменты, оборудование и способы, которые позволяют получить желаемый результат.

Важной деталью механической обработки металлов является инструмент. Качество инструмента, его состояние и точность поверхности непосредственно влияют на качество изделия. Для каждого вида обработки металлов существуют специализированные инструменты, такие как сверла, фрезы, токарные ножи, шлифовальные круги и прочие. Их правильный выбор и настройка позволяют достичь требуемых геометрических параметров и отделить металл таким образом, чтобы изделие было пригодно для последующей обработки.

Одним из важных аспектов в механической обработке металлов является выбор способа обработки. В зависимости от требуемой формы и размера детали, ее материала и других факторов, могут применяться различные методы обработки. Сюда включаются такие способы, как сверление, фрезерование, токарная обработка, шлифование, гибка, резка и другие. Выбор способа обработки определяет возможности и ограничения процесса, а также требует от специалиста высокой профессиональной квалификации.

Механическая обработка металлов - это сложный и многогранный процесс, требующий от специалиста знаний в области инструментов, оборудования и способов обработки. Она позволяет производить детали высокого качества с требуемыми геометрическими параметрами и допусками. Правильный выбор инструмента и способа обработки являются основой успешного процесса и гарантируют получение качественного конечного изделия.

Роль механической обработки металлов

Механическая обработка металлов играет важную роль в промышленности, обеспечивая производство высококачественных деталей и изделий из различных металлических материалов. Этот процесс включает в себя ряд технологических операций, направленных на изменение формы, размера и поверхности металлической заготовки.

Одной из основных целей механической обработки металлов является достижение требуемых геометрических параметров деталей. Для этого применяются различные методы, такие как токарная и фрезерная обработка, шлифовка, сверление, разрубка, гибка и др. Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретных требований к деталям или изделиям.

Механическая обработка металлов также позволяет улучшить качество поверхности, привести ее в соответствие с требованиями по шероховатости или гладкости. Это достигается за счет применения специальных инструментов и технологий, таких как заточка режущих кромок, применение абразивных материалов или смазочных средств.

Результаты механической обработки металлов оказывают значительное влияние на прочность, долговечность и функциональные характеристики деталей и изделий. Правильно выполненная обработка позволяет устранить дефекты материала, улучшить его механические свойства и подготовить поверхность к последующим операциям, таким как наплавка, покрытие или сборка.

Использование механической обработки металлов является неотъемлемой частью процесса производства деталей и изделий из металлов. Этот метод имеет широкий спектр применения в различных отраслях промышленности, включая автомобильную, машиностроительную, судостроительную и другие, и играет ключевую роль в обеспечении качества и надежности конечных продуктов.

Основные этапы механической обработки

Механическая обработка металлов — это комплексный процесс, включающий несколько этапов, каждый из которых имеет свою специфику и цель. Основными этапами механической обработки являются:

- Подготовительный этап. На данном этапе осуществляется подготовка заготовки, включающая ее очистку от загрязнений и покрытий, снятие заусенцев и поверхностной коррозии. Для этого используются различные методы, такие как механическая шлифовка, химическая обработка и металлообработка.

- Обозначение и разметка. После того, как заготовка была подготовлена, на нее наносятся маркировки и разметки, которые помогают определить точки обработки и контрольные измерения. Обозначения наносятся с помощью специальных маркеров или гравировки.

- Установка и закрепление. На этом этапе заготовка устанавливается в обрабатывающем станке или приспособлении. В зависимости от типа обработки и требуемой точности, методы закрепления могут варьироваться. Основной целью этого этапа является обеспечение надежной фиксации заготовки для последующей обработки.

- Основная механическая обработка. На этом этапе проходит непосредственная обработка заготовки, включающая фрезерование, токарную обработку, сверление, растачивание и другие процессы. Целью основной обработки является получение требуемой размерности, формы и поверхностного качества детали.

- Дополнительная обработка. После основной обработки могут потребоваться дополнительные операции, такие как нарезка резьбы, обработка особых поверхностей, применение технологии термообработки и другие. Этот этап зависит от конкретных требований к детали и ее назначению.

- Контроль качества. Важным этапом механической обработки является контроль качества обработанных деталей. Это включает в себя измерение размеров, проверку формы и поверхности, а также проверку соответствия требованиям и спецификациям. Контроль качества помогает убедиться, что обработка выполнена правильно и детали соответствуют требованиям заказчика.

- Финишная обработка. Последним этапом механической обработки является финишная обработка, которая включает шлифовку, полировку, обезжиривание и защиту поверхности. Этот этап придает детали окончательный вид и улучшает ее внешний вид и качество поверхности.

Каждый из этих этапов важен для обеспечения высокой точности, качества и надежности обработки металлических деталей.

Требования к металлам перед обработкой

Механическая обработка металлов является одним из основных этапов в производстве деталей и изделий из металла. Однако перед непосредственным приступлением к обработке металл должен соответствовать определенным требованиям, чтобы гарантировать качественный результат.

Первое требование к металлам перед обработкой – это их чистота. Металлы должны быть очищены от загрязнений, отложений и окислов. Использование специальных растворов и процессов позволяет достичь соответствующей степени чистоты. Это особенно важно при обработке деталей с высокой точностью.

Второе требование – структура металла. Металлы должны иметь определенную структуру, которая зависит от их состава и тепловой обработки. Различные виды термической обработки, такие как отжиг, закалка или отпуск, позволяют изменять структуру металла и придавать ему нужные свойства, такие как прочность и твёрдость.

Третье требование – размеры и форма. Металлы перед обработкой должны иметь необходимые размеры и форму, которые соответствуют требованиям чертежа или технической документации. Использование измерительных инструментов и специализированных станков позволяет достичь необходимой точности и геометрии изделий.

Наконец, четвертое требование – физические свойства металла. Металлы должны иметь определенные физические свойства, такие как пластичность, твёрдость, прочность и устойчивость к коррозии. Способы обработки металлов, такие как шлифовка, фрезерование или сверление, должны быть выбраны с учетом этих свойств для достижения наилучших результатов.

В целом, требования к металлам перед их механической обработкой являются важным аспектом производственного процесса и влияют на качество и долговечность готовых изделий. Соблюдение этих требований позволяет получить детали и изделия с высокой точностью и надежностью.

Основные виды механической обработки металлов

Механическая обработка металлов представляет собой процесс изменения формы или размера металлических изделий или деталей при помощи различных инструментов и машин. Существует несколько основных видов механической обработки металлов, которые широко применяются в промышленности и машиностроении.

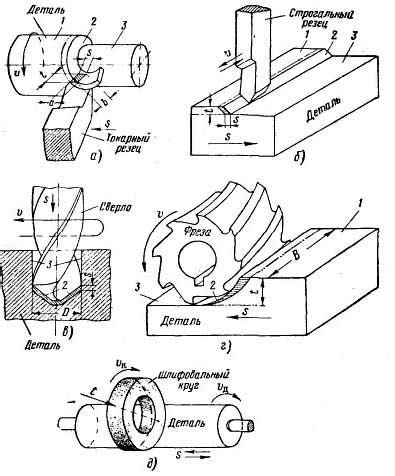

Токарная обработка - это процесс, при котором металлический предмет закрепляется на токарном станке и вращается вокруг своей оси, одновременно подвергаясь обработке режущим инструментом. Таким образом достигается необходимая форма и размер изделия.

Фрезерование - это процесс обработки металлов при помощи фрезы. Фреза представляет собой инструмент с несколькими режущими зубьями, которые вращаются вокруг своей оси. Она удаляет лишний материал с поверхности металла, обеспечивая нужную форму и текстуру.

Сверление - это процесс пробивания отверстий в металле при помощи сверла. Сверло вращается с большой скоростью и проникает в материал, создавая требуемую дыру.

Шлифование - это процесс обработки поверхности металла при помощи шлифовального инструмента. Шлифовка позволяет удалить остатки материала, сгладить поверхность и придать ей нужную финишную отделку.

Это лишь некоторые из основных видов механической обработки металлов. Каждый из этих процессов имеет свои особенности, применимость и преимущества, и выбор того или иного метода зависит от требуемого результата и характеристик обрабатываемого материала.

Качество поверхности после обработки

Качество поверхности обрабатываемой детали является одним из ключевых критериев успешной механической обработки металлов. Чем более качественная поверхность, тем выше прочность и долговечность изделия.

Одним из способов повышения качества поверхности является шлифовка. Шлифование позволяет удалить неровности и следы после предыдущей обработки, получить гладкую поверхность и достичь необходимой точности размеров детали.

Для достижения высокого качества поверхности после обработки применяются также методы полировки и обезжиривания. Полировка позволяет сделать поверхность зеркально гладкой, устранить микроцарапины и улучшить эстетический вид изделия. Обезжиривание, в свою очередь, удаляет жир, масло и другие загрязнения, предотвращает коррозию и повышение трения в деталях.

Оценку качества поверхности обычно проводят с помощью таких параметров, как шероховатость, раундность и плотность покрытия. Шероховатость определяет грубость поверхности, раундность характеризует степень гладкости кромок детали, а плотность покрытия показывает равномерность и отсутствие дефектов на поверхности.

Инструменты для механической обработки металлов

Механическая обработка металлов включает в себя множество процессов, для которых требуются различные инструменты. Основными инструментами для механической обработки металлов являются:

- Токарный станок - используется для обработки вращающихся деталей, позволяет осуществлять операции токарной обработки, такие как нарезка резьбы и создание пазов.

- Фрезерный станок - предназначен для фрезерной обработки металлических заготовок, с его помощью можно создавать сложные профили и поверхности.

- Сверлильный станок - используется для сверления отверстий в металле различных диаметров и глубин.

- Пилы - применяются для распила металлических профилей и заготовок на части нужного размера.

Кроме основных инструментов, существуют и специализированные, используемые в зависимости от конкретных потребностей обработки металлов. Это могут быть такие инструменты, как:

- Стружкоотсосы - для удаления стрежня и охлаждения инструмента при работе на токарных и фрезерных станках.

- Наждаки - используются для обработки сколов и задиров на поверхности металла.

- Напильники - применяются для ручной обработки металла, позволяют создавать нужную форму или улучшать качество поверхности.

Инструменты для механической обработки металлов позволяют создавать детали различной сложности и формы, обеспечивая качественное выполнение работ и достижение требуемых технических характеристик.

Особенности выбора обрабатываемого материала

Выбор материала является одним из ключевых этапов в процессе механической обработки металлов. Правильный выбор обрабатываемого материала позволяет добиться желаемых результатов и повысить эффективность производства.

Важными факторами, которые следует учитывать при выборе материала, являются его механические характеристики, например, прочность и твердость. Эти параметры определяют способы и инструменты, которые будут использоваться для обработки. Также следует учитывать физические свойства материала, такие как плотность, теплопроводность и теплоемкость.

Кроме того, необходимо учесть условия эксплуатации изделия, для которого будет выбираться материал. Например, если изделие будет подвергаться высоким температурам или воздействию агрессивных сред, то выбранный материал должен обладать соответствующей устойчивостью к таким условиям.

Другим важным аспектом при выборе материала является его стоимость. Некоторые материалы могут быть дорогими или труднодоступными, поэтому необходимо учитывать бюджет проекта при выборе обрабатываемого материала.

- Одним из распространенных вариантов материала, используемых в механической обработке металлов, является сталь. Она обладает высокой прочностью, жесткостью и хорошей обрабатываемостью.

- Алюминий также широко используется благодаря своей легкости, высокой теплопроводности и химической устойчивости.

- Медь применяется в случаях, когда требуется хорошая электропроводность или теплоотдача.

Выводя все эти факторы на бумагу и проводя анализ, можно выбрать оптимальный материал для процесса механической обработки металлов, который будет соответствовать требованиям конкретного проекта и обеспечивать высокое качество и надежность изделия.

Методы контроля и испытания обрабатываемых деталей

В процессе механической обработки металлических деталей особенно важно проводить контроль и испытания для обеспечения качества и безопасности конечного изделия. Для этого применяются различные методы и инструменты, которые помогают выявить возможные дефекты и проблемы.

Одним из основных методов контроля является визуальный осмотр. Опытный специалист может обнаружить многие дефекты с помощью обычных глаз и определить, требуется ли дополнительный анализ. Визуальный осмотр включает оценку поверхности детали на наличие трещин, сколов, заусенцев и других повреждений.

Для контроля размеров и формы деталей используются специальные измерительные приборы. К ним относятся микрометры, штангенциркули, щупы и другие инструменты. Также для измерения геометрических параметров часто используется компьютерное оборудование, которое позволяет получить более точные результаты.

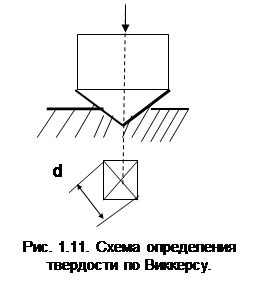

Кроме того, для оценки механических свойств деталей используются испытания на прочность и твердость. Испытание на прочность позволяет определить, насколько деталь устойчива к различным воздействиям, например, нагрузкам или вибрациям. Испытание на твердость позволяет определить степень твердости материала детали и его способность сопротивляться царапинам или деформации.

Также существует возможность проводить неразрушающий контроль, который не вызывает повреждений или изменений в деталях. К неразрушающим методам контроля относятся магнитопорошковая дефектоскопия, ультразвуковой контроль, радиография и другие методы. Они позволяют обнаружить недостатки, такие как трещины или внутренние дефекты, не нарушая целостность детали.

Практическое применение механической обработки металлов

Механическая обработка металлов – это процесс, который находит широкое практическое применение в различных областях промышленности и производства. Она используется для создания и обработки различных деталей и изделий из металла, а также для улучшения их качества.

Одним из наиболее распространенных способов механической обработки металлов является фрезерование. С помощью фрезерования можно выполнять такие операции, как фрезерование пазов, нарезание резьбы, обработка поверхностей и др. Это позволяет создавать детали с необходимой формой и размерами.

Еще одним важным способом механической обработки металлов является токарная обработка. С использованием токарных станков можно изготавливать детали с поворотной формой и производить операции, такие как нарезание наружной и внутренней резьбы, расточка отверстий и т.д.

Кроме того, механическая обработка металлов применяется при шлифовании и полировке деталей, что позволяет улучшить их поверхностные характеристики. Также с помощью шлифовки и полировки можно регулировать размер и форму изделий.

Таким образом, практическое применение механической обработки металлов включает создание и обработку деталей, улучшение их качества и поверхностных характеристик. Это неотъемлемая часть различных отраслей промышленности и играет важную роль в процессе производства.

Вопрос-ответ

Какие основные способы механической обработки металлов существуют?

Основные способы механической обработки металлов включают фрезерование, токарную обработку, сверление, растачивание и шлифование. Фрезерование заключается в удалении материала при помощи вращающегося фрезера. Токарная обработка осуществляется при помощи токарного станка, где деталь закрепляется на вращающемся столе, а режущий инструмент перемещается вдоль оси. Сверление предполагает создание отверстий в металлических деталях с помощью специального сверла. Растачивание представляет собой процесс создания отверстий заданного размера посредством специального режущего инструмента. Шлифование используется для достижения гладкой поверхности детали при помощи абразивного инструмента.

Какие важные детали необходимо учитывать при механической обработке металлов?

При механической обработке металлов необходимо учитывать такие важные детали, как тип металла, его механические свойства (твёрдость, прочность), форма и размеры детали, требования к геометрии и качеству поверхности, необходимость обработки наружных или внутренних поверхностей и т.д. Также важно определить оптимальный способ обработки и выбрать подходящий режущий инструмент.

Каким образом механическая обработка металлов может повлиять на свойства и качество детали?

Механическая обработка металлов может повлиять на свойства и качество детали различными способами. Например, при фрезеровании или токарной обработке может возникать поверхностное напряжение, которое может повлиять на прочность и деформацию изделия. Также при обработке металлов может происходить смятие, образование неровностей, отклонение от заданных размеров и формы, а также изменение микроструктуры материала. Поэтому важно правильно выбирать режимы обработки и контролировать качество процесса.