Резка – это физический процесс, характеризующийся разделением материала на части с помощью специального инструмента или механизма. Резка металлов является неотъемлемой частью множества производственных процессов, используемых в различных отраслях промышленности. Однако при резке металла возникает деформация, которая может негативно повлиять на качество и функциональные характеристики изделий. Поэтому важно понимать причины деформации металлов и знать способы предотвращения этого явления.

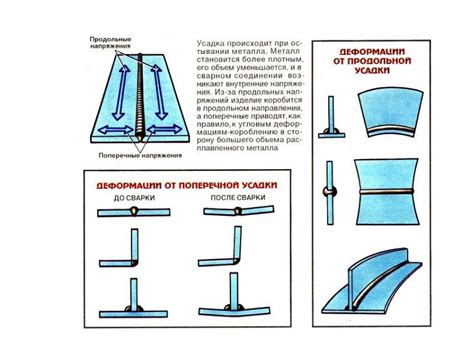

Одной из основных причин деформации металлов при резке является повышенная температура, которая возникает в зоне реза. Высокая температура может вызвать изменение структуры металла и привести к его деформации. Кроме того, при резке металлов могут наблюдаться механические напряжения, связанные с воздействием инструмента на поверхность металла. Это также может привести к деформации.

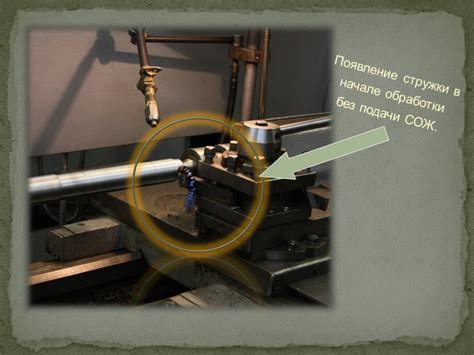

Существует несколько способов предотвращения деформации металлов при их резке. Один из них – использование специальных технологий и инструментов, которые помогают снизить температуру в зоне реза. Например, применение жидкого охлаждения или охлаждающих смазок может эффективно уменьшить тепловые воздействия на металл, что предотвратит его деформацию. Кроме того, важно правильно подобрать параметры резки, такие как скорость и глубина реза, чтобы минимизировать механические напряжения и предотвратить деформацию металла.

Деформация металлов при резке: основные причины и методы предотвращения

При резке металлов возникает ряд проблем, связанных с их деформацией. Это может быть вызвано несколькими причинами, включая неправильную технологию резки, недостаточную прочность материала или неправильное применение инструментов.

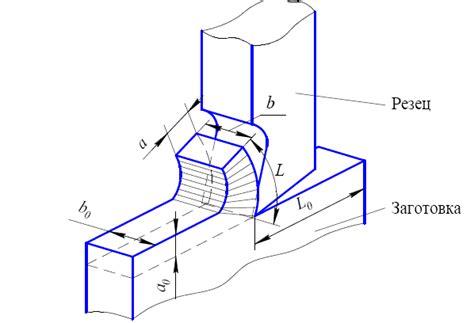

Одной из основных причин деформации металла при резке является неправильное применение технологии. Недостаточная скорость резки или несоответствие параметров резки, таких как скорость подачи или глубина резания, могут привести к перегреву материала и его деформации. Поэтому важно правильно настроить все параметры резки, чтобы избежать возникновения проблем с деформацией.

Другой причиной деформации металла может быть недостаточная прочность материала. Некоторые металлы, особенно легкие сплавы или слабые металлы, могут быть менее устойчивы к деформации при резке. В таких случаях требуется использование специальных техник и материалов, чтобы предотвратить деформацию.

Одним из методов предотвращения деформации металлов при резке является использование специальных инструментов. Например, использование охлаждающих жидкостей или спреев может сократить тепловую нагрузку на материал и уменьшить его деформацию. Также можно использовать специальные присадочные материалы или усилители, чтобы повысить прочность металла и предотвратить его деформацию.

В заключение, деформация металлов при резке - распространенная проблема, которую можно предотвратить с помощью правильной технологии, использования специальных инструментов и материалов. Важно учитывать особенности каждого материала и настроить параметры резки таким образом, чтобы избежать деформации и получить качественный результат.

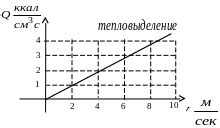

Влияние теплового воздействия на деформацию металлов при резке

При резке металла возникает высокая температура, которая оказывает существенное влияние на деформацию материала. Тепловое воздействие может возникать как от трения режущего инструмента о металл, так и от использования специальных технологий, таких как лазерная или плазменная резка.

Высокая температура может привести к изменению структуры металла и образованию дефектов. Например, возникают такие явления, как образование трещин, изменение свойств материала, образование окислов на поверхности.

Для предотвращения деформации металла при резке необходимо применять специальные технологии и материалы. Например, можно использовать специальные охлаждающие средства, которые позволяют снизить температуру в зоне резки. Также можно использовать специальные присадочные материалы, которые помогают снизить трение и уменьшить нагревание металла.

Важно учесть, что влияние теплового воздействия на деформацию металлов при резке может различаться в зависимости от конкретных условий. Например, влияние может зависеть от материала металла, его толщины, скорости резки и других факторов. Поэтому для каждого конкретного случая необходимо проводить индивидуальные исследования и анализировать полученные результаты.

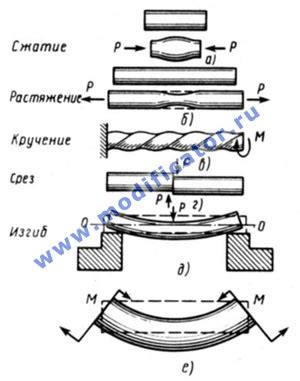

Роль механических напряжений в процессе деформации при резке металлов

При резке металлов возникают значительные механические напряжения, которые играют важную роль в процессе деформации материала. Эти напряжения возникают вследствие действия силы, применяемой для разделения металлической пластины на две или более части.

Механические напряжения негативно влияют на структуру и свойства металла. Их воздействие приводит к различным нежелательным явлениям, таким как пластическая деформация, трещины, изменение микроструктуры и механические повреждения материала. Эти характеристики могут сказываться на качестве и прочности конечного изделия.

Возникновение механических напряжений при резке металлов зависит от таких факторов, как тип используемого режущего инструмента, скорость резки, глубина проникновения инструмента в материал и его геометрические характеристики. Чем больше эти параметры, тем больше механических напряжений будет создано.

Предотвращение деформации металлов при резке возможно путем оптимизации режимов резки и применения специальных техник и инструментов. Так, использование лазерных или плазменных резаков, а также смазочных средств, позволяет снизить механические напряжения и улучшить качество резки. Также важно контролировать рабочую температуру и правильно подбирать режущие параметры.

Важность выбора правильного инструмента для предотвращения деформации металлов

Деформация металлов при резке может привести к серьезным проблемам и негативно сказаться на качестве конечного изделия. Поэтому выбор правильного инструмента является ключевым моментом в обеспечении высокого качества резки и предотвращении деформации.

Ошибочный выбор инструмента может привести к появлению ненужных напряжений в металле, что может привести к его деформации и потере прочности. Поэтому необходимо учитывать не только особенности материала, но и требования к результирующим характеристикам изделия.

В случае, если материал мягкий и деформируется легко, необходимо выбирать режущий инструмент с меньшим наконечником и углом заточки. Это позволит снизить нагрузку на материал и уменьшить вероятность его деформации.

Если же материал жесткий и трудно поддается деформациям, необходимо выбрать инструмент с большей стойкостью и углом заточки. Это позволит увеличить эффективность резки и предотвратить появление деформаций.

Также важно учитывать скорость резки и силу нажатия. Ошибочное соотношение может привести к появлению величины с различными физическими свойствами на поверхности резаного материала и, как следствие, к его деформации.

В общем, выбор правильного инструмента должен основываться на анализе требований к резке, особенностях материала и желаемых характеристиках конечного изделия. Только так можно обеспечить высокое качество резки и предотвратить деформацию металлов.

Оптимизация процесса резки для минимизации деформации металлов

Деформация металлов при резке является одной из основных проблем, с которой сталкиваются производители и специалисты в области металлообработки. В процессе резки металла возможны различные виды деформаций, такие как искажение формы, появление трещин и др. Для минимизации деформации металлов необходимо оптимизировать процесс резки и применять соответствующие технологии и инструменты.

Одним из основных способов предотвращения деформации металлов при резке является использование правильного инструмента. Для каждого типа металла и его толщины необходимо выбрать оптимальную режущую скорость, скорость подачи и тип инструмента, чтобы достичь требуемого качества резки и минимизировать деформацию материала.

Также важно правильно установить и закрепить деталь перед резкой. Неправильное закрепление детали может привести к ее смещению и деформации в процессе резки. Для предотвращения деформации рекомендуется использовать специальные приспособления и быстрозажимные устройства.

Для минимизации деформации металлов при резке также можно использовать специальные технологии, такие как использование системы охлаждения или применение лазерного или плазменного резания. Эти методы позволяют уменьшить нагрев материала и снизить риск его деформации.

Важно помнить, что оптимизация процесса резки для минимизации деформации металлов является комплексной задачей. Необходимо учитывать множество факторов, таких как типы инструментов, настройки оборудования, особенности материала и другие. Только правильное сочетание всех этих факторов может гарантировать минимальную деформацию металлов при резке.

Влияние скорости резки на деформацию металлов

Скорость резки является важным фактором, определяющим деформацию металлов при процессе резки. При повышении скорости резки, деформация также увеличивается. Это связано с тем, что высокая скорость резки приводит к интенсивным механическим нагрузкам на металл, что может вызвать его искривление, прогибы или разрывы.

Особенности деформации при высокой скорости резки могут проявляться в виде увеличенной пластической деформации или образования трещин на поверхности реза. Это может оказывать негативное влияние на качество резки и последующую обработку металла. Поэтому, чтобы минимизировать деформацию, необходимо установить оптимальную скорость резки, исходя из свойств обрабатываемого материала и требуемой точности реза.

Определение оптимальной скорости резки может быть проведено экспериментально или с использованием специальных расчетных моделей. При выборе скорости резки необходимо учитывать такие факторы, как физические свойства металла (твердость, вязкость), конструктивные особенности режущего инструмента, а также требуемую точность и качество резки.

Для предотвращения деформации металлов при высокой скорости резки можно использовать различные методы и техники. Например, применение специальных смазочных материалов, охлаждение обрабатываемой поверхности, использование холодной резки или применение специальных приспособлений для фиксации металла во время резки. Все эти меры позволяют снизить механические напряжения на металл и, как следствие, уменьшить деформацию.

Таким образом, выбор оптимальной скорости резки и применение специальных техник и средств помогают минимизировать деформацию металлов при процессе резки и обеспечить более качественный и точный результат.

Применение охлаждающих жидкостей как способ предотвращения деформации

Охлаждающие жидкости широко применяются в металлообрабатывающей промышленности в качестве средства предотвращения деформации при резке металлов. Они позволяют снизить температуру материала и уменьшить количество теплового воздействия, что способствует более точной и качественной резке.

Применение охлаждающих жидкостей имеет несколько преимуществ. Во-первых, они способны быстро охладить рабочий инструмент и заготовку, что позволяет снизить вероятность образования напряжений и искривлений. Во-вторых, охлаждающие жидкости обладают свойством смазывать режущий инструмент, что уменьшает трение и износ. Кроме того, они обладают антикоррозионными свойствами и могут предотвратить повреждение поверхности резки.

- Вода является одной из наиболее распространенных охлаждающих жидкостей. Она обладает высокой эффективностью охлаждения и хорошей смазывающей способностью. Вода может использоваться в чистом виде, а также в сочетании с добавками для усиления ее свойств.

- Минеральные масла также широко применяются в процессе резки металлов. Они обладают хорошими смазывающими свойствами и обеспечивают стабильное охлаждение. Однако масла могут иметь негативное воздействие на окружающую среду, поэтому при их использовании необходимо соблюдать соответствующие меры безопасности.

- Смешанные охлаждающие жидкости представляют собой комбинацию воды и масла. Такие жидкости обладают оптимальными свойствами охлаждения и смазывания, что позволяет добиться наилучших результатов при резке металлов.

Охлаждающие жидкости являются незаменимым инструментом для предотвращения деформации металлов при резке. Они позволяют повысить точность и качество резки, а также снизить вероятность возникновения дефектов на поверхности заготовки. Правильный выбор охлаждающей жидкости и ее применение согласно рекомендациям производителя способны существенно улучшить процесс резки и сделать его более эффективным.

Методы контроля деформации металлов при резке

Для предотвращения деформации металлов при резке используются различные методы контроля, которые позволяют обеспечить высокое качество и точность резки без негативного влияния на физические свойства материала.

Один из основных методов контроля - это использование специальных приспособлений и устройств, которые могут фиксировать и удерживать металлическую деталь в нужном положении во время резки. Это может быть различное оборудование, такое как штативы, станины, специальные клампы и прижимы. Такие приспособления позволяют предотвратить деформацию детали и обеспечить ее стабильное положение во время резки.

Другим методом контроля деформации является использование специальных технологий резки, которые минимизируют нагрев и возможные деформационные процессы. Например, водоструйная резка и плазменная резка позволяют осуществлять резку металла при низких температурах, что снижает риск деформации. Также существуют специальные инструменты и абразивы, которые могут обеспечивать более точную и качественную резку без значительной деформации материала.

Для контроля деформации металлов при резке также широко применяются методы нагрева и охлаждения. Нагрев может быть использован для уменьшения внутреннего напряжения и улучшения пластических свойств материала, что помогает предотвратить деформацию. Охлаждение, напротив, может быть использовано для быстрого охлаждения и закалки детали после резки, что также помогает уменьшить деформацию.

Таким образом, с помощью специальных приспособлений, технологий резки и методов нагрева/охлаждения можно предотвратить деформацию металлов при их резке, обеспечивая высокое качество и точность резки без негативного влияния на физические свойства материала.

Применение технологии ЧПУ для улучшения точности резки и предотвращения деформации

Для предотвращения деформации металлов при резке применяется технология ЧПУ (числовое программное управление), которая позволяет значительно улучшить точность и качество резки. С помощью ЧПУ возможно программировать процесс резки и контролировать его выполнение с высокой степенью точности.

Одной из причин деформации металлов при резке является неправильный выбор параметров резки, таких как скорость подачи, глубина резания и др. Технология ЧПУ позволяет предварительно запрограммировать оптимальные параметры резки для каждого типа металла и толщины, что позволяет значительно снизить вероятность деформации.

В процессе резки с использованием ЧПУ можно также контролировать температуру материала и предотвращать его перегрев. При деформации металла температура играет важную роль, поскольку неконтролируемое повышение температуры может привести к изменениям в структуре металла и его последующему искажению.

Для улучшения точности резки и предотвращения деформации также применяются специальные методы и технологии, такие как использование рабочих насадок с пониженным натягом, применение электроискровой резки и использование смазок и охлаждающих жидкостей. Эти методы позволяют снизить трение и нагревание материала, а также улучшить качество резки и снизить вероятность деформации.

Вопрос-ответ

Почему происходит деформация металлов при резке?

При резке металла происходит нагревание материала, что приводит к его пластической деформации. Также возможна деформация из-за неравномерного распределения тепловых и механических напряжений в процессе резки.

Какие способы предотвращения деформации металлов при резке?

Существует несколько способов предотвращения деформации металлов при резке. Во-первых, можно использовать специальные технологии резки, такие как водоструйная или плазменная резка, которые могут снизить нагрев материала. Также важно правильно настроить режим резки и использовать охлаждение для контроля температуры. Кроме того, можно применять специальные методы закрепления металла или использовать предварительное напряжение, чтобы снизить эффекты деформации.

Какие причины неравномерного распределения тепловых и механических напряжений при резке?

Неравномерное распределение тепловых и механических напряжений при резке может быть вызвано несколькими факторами. Например, неправильное наложение напряжений при закреплении металла перед резкой может привести к их неравномерному распределению. Также неравномерность может быть обусловлена неправильно настроенным режимом резки или низким качеством инструмента.