Сверление по металлу является одним из наиболее распространенных процессов в металлообработке. Однако даже самые качественные инструменты не исключают возможность появления дефектов в процессе сверления. Дефекты могут быть различными - от сколов и царапин до заклинивания сверла или поломки. Но не стоит отчаиваться, так как существуют способы решения проблемы и приведения сверла в рабочее состояние.

В первую очередь, перед тем как приниматься за исправление сверла с дефектами, необходимо определить характер и глубину повреждения. В некоторых случаях достаточно простого полирования или заточки для восстановления работоспособности сверла. В других случаях может потребоваться более тщательная обработка, включающая сварку, замену поврежденной части сверла или полную замену инструмента.

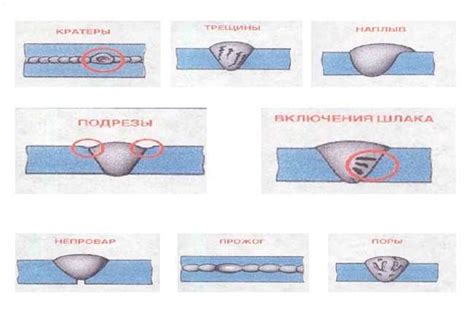

Применение сварки для восстановления сверла с дефектами является одним из самых распространенных и эффективных способов. Для этого необходимо использовать специальные электроды и технику сварки, чтобы восстановить поврежденную часть и придать сверлу желаемую форму. Важно помнить, что сварка требует определенного опыта и навыков, поэтому в случае сомнений лучше обратиться к профессионалам.

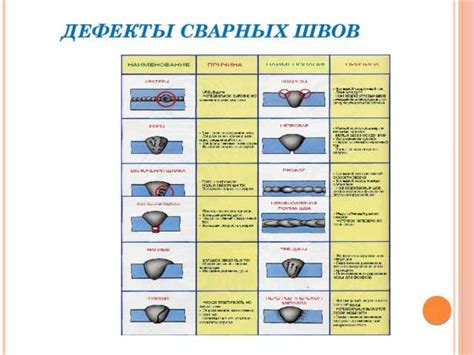

Возможные причины и виды дефектов

При выполнении сверления по металлу могут возникать различные дефекты, которые могут повлиять на качество и надежность работы. Рассмотрим некоторые из них:

- Несоответствие размеров и формы отверстий: одним из наиболее распространенных дефектов является несоответствие размеров и формы сверленых отверстий требуемым. Это может происходить из-за неправильной настройки оборудования, износа режущего инструмента или ошибок оператора.

- Зачесы и задиры: при неправильном подходе к сверлению могут возникать зачесы - мелкие зазубринки на стенках отверстия. Задиры же - это металлические стружки, которые могут образовываться при сверлении. Оба этих дефекта могут привести к снижению надежности и прочности изделия.

- Расслоение и обрывы: при сверлении металлической детали могут возникать расслоение - отслоение верхнего слоя металла, и обрывы. Оба этих дефекта могут произойти из-за недостаточной прочности материала, неправильного подхода к сверлению или использования несоответствующего режущего инструмента.

Для избежания данных дефектов необходимо правильно настраивать оборудование, регулярно проверять и заменять изношенный инструмент, а также следить за качеством материала. Также важно правильно выбирать бур и оптимальные параметры сверления для каждого конкретного случая.

Анализ дефектов и их влияние на работу сверла

При работе со сверлами по металлу важно учитывать наличие дефектов, которые могут значительно повлиять на их эффективность и долговечность. Дефекты могут возникать как в результате производственных ошибок, так и из-за неправильной эксплуатации инструментов.

Одним из наиболее распространенных дефектов является износ режущей кромки сверла. Износ может быть равномерным или неравномерным и вызывает ухудшение качества сверления и увеличение сил, необходимых для проталкивания инструмента. Также изношенные сверла могут вызывать повышенную вибрацию, что негативно сказывается на точности и качестве сверления.

Другим распространенным дефектом является образование сколов на режущей кромке сверла. Сколы возникают при перегрузке инструмента или в результате ненадлежащего монтажа. Они приводят к ухудшению качества обработки и увеличению риска поломки сверла.

Также стоит отметить возможность образования трещин на поверхности сверла. Это может произойти при использовании некачественного материала или при превышении предельных нагрузок при сверлении. Трещины снижают прочность инструмента и могут привести к его поломке во время работы.

Для предотвращения возникновения и дальнейшего развития дефектов необходимо регулярно осматривать сверло и проводить его замену при обнаружении повреждений. Также важно правильно подбирать сверло для каждой конкретной задачи и соблюдать рекомендации по его эксплуатации.

- Проводите регулярный осмотр сверла на наличие дефектов

- Заменяйте сверла при обнаружении износа, сколов или трещин

- Подбирайте сверло с учетом характеристик материала и задачи

- Соблюдайте рекомендации по эксплуатации сверла

Варианты ремонта сверла с дефектами

Сверла для металла подвергаются интенсивному использованию, что может приводить к их дефектам. Однако существуют различные варианты ремонта, позволяющие продлить срок службы таких сверел и снизить затраты на покупку новых.

1. Заточка и полировка: Если сверло имеет тупое или поврежденное рабочее режущее кромко, его можно отремонтировать путем заточки. Часто для этого используют специальные заточные станки или алмазные напильники. Оттачивание ребра сверла возвращает ему остроту и позволяет эффективно резать металл. Полировка сверла после заточки помогает устранить острые края и улучшить его работоспособность.

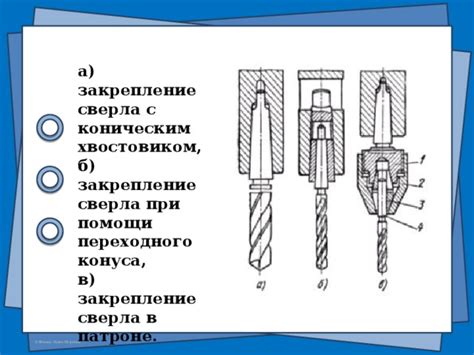

2. Замена стержня: В случае серьезных повреждений сверла, когда оттачивание и полировка не дает результатов, можно попробовать заменить только стержень. Для этого необходимо отсоединить старый стержень от основания сверла и установить на его место новый. Такой вариант ремонта позволяет сохранить изначальную конструкцию сверла и продолжить его использование.

3. Пайка или сварка: Если сверло имеет трещины или обломки, то можно попробовать восстановить его путем пайки или сварки. Для этого необходимо тщательно очистить и подготовить поврежденные участки, а затем приступить к восстановлению конструкции сверла. Пайка или сварка позволяет вернуть прочность и работоспособность сверлу с дефектами.

4. Замена цельной основы: В некоторых случаях, когда сверло имеет множество дефектов или повреждений, может быть целесообразно заменить всю его основу, оставив только рабочую часть. Для этого нужно отсоединить основу сверла от рабочей части и установить новую. Такая замена позволяет сохранить рабочую часть сверла и продолжить его эксплуатацию.

Итак, при наличии дефектов у сверла для металла существует несколько вариантов ремонта, которые позволяют продлить его срок службы и сэкономить деньги на покупку новых инструментов. Выбор метода ремонта зависит от характера дефектов и требует определенных навыков и инструментов.

Правила эксплуатации сверла для предотвращения дефектов

Использование сверла для обработки металла может быть связано с возникновением дефектов в процессе работы. Чтобы предотвратить их появление, необходимо соблюдать определенные правила эксплуатации.

1. Качество сверла: При выборе сверла для работы с металлом необходимо обратить внимание на его качество. Дефектные сверла часто становятся причиной возникновения дефектов на обрабатываемой поверхности. Приобретайте сверла проверенных производителей, которые гарантируют высокое качество и надежность.

2. Точность и регулировка: Перед началом работы необходимо убедиться в точности и правильной регулировке сверла. Неправильная регулировка может привести к неравномерному срезу и образованию дефектов на поверхности металла. Проверьте и при необходимости отрегулируйте глубину сверления, угол заточки и другие параметры.

3. Нагрузка и скорость: Сверло для металла должно работать при определенной нагрузке и скорости вращения. При работе слишком низкой скоростью или слишком большой нагрузкой сверло может перегреться, что приведет к образованию дефектов. Следуйте рекомендациям производителя по использованию оптимальных параметров работы сверла.

4. Охлаждение и смазка: Охлаждение и смазка сверла играют важную роль в процессе его эксплуатации. Недостаточное охлаждение может вызвать перегрев и деформацию сверла, что приведет к образованию дефектов. Постоянно контролируйте уровень охлаждения и использование смазок, особенно при работе с труднообрабатываемыми металлами.

5. Заточка и замена: Регулярная заточка и своевременная замена сверла являются гарантией его эффективной работы и предотвращения дефектов. Заточка помогает восстановить остроту режущей кромки, а замена сверла необходима при повреждении или выработке его ресурса. Следите за состоянием сверла и вовремя проводите необходимые процедуры по заточке и замене.

Соблюдение этих правил позволит минимизировать риск возникновения дефектов при работе со сверлом для обработки металла. Помните, что качество инструмента, правильная регулировка и профессиональный подход играют важную роль в достижении высоких результатов.

Выводы и рекомендации для использования сверла с дефектами

Следует отметить, что сверла с дефектами являются непригодными для некоторых задач, таких как точное сверление или создание отверстий со специфическими требованиями. Однако, для некоторых простых задач и в некритических ситуациях, такие сверла могут быть использованы с определенными ограничениями.

Первое, что стоит отметить, это то, что сверла с незначительными дефектами на поверхности можно использовать для сверления отверстий небольшого диаметра в мягких или негабаритных металлах. Такие дефекты могут быть незаметными на малых глубинах сверления и не окажут значительного влияния на процесс и качество сверления.

Однако, при работе со сверлами, имеющими значительные дефекты или трещины, стоит быть внимательным и осмотреть сверло перед использованием. Если дефекты приводят к значительному ослаблению структуры сверла, такое сверло следует избегать, чтобы не произошла его поломка или образование дополнительных дефектов в рабочей поверхности металла.

Важно также помнить, что сверла с дефектами не рекомендуется использовать для более сложных операций, таких как сверление отверстий большого диаметра или в твердых металлах. Дефекты могут привести к неправильной концентрации силы сверления, что может привести к неоднородному сверлению или образованию более крупных дефектов на поверхности металла.

Итак, основной вывод состоит в том, что при использовании сверла с дефектами необходимо быть внимательным и оценить степень дефекта перед его применением. Для простых задач и при условии, что дефекты незначительны, такие сверла могут быть использованы. Однако, для более сложных операций и в случае наличия значительных дефектов, следует воздержаться от использования таких сверл, чтобы избежать поломки сверла и возникновения дополнительных дефектов на поверхности металла.

Вопрос-ответ

Какие бывают дефекты у сверла по металлу?

Дефекты у сверла по металлу могут быть разных типов: износ, затупление, поломка, трещины и др.

Что делать, если сверло по металлу затупилось?

Если сверло по металлу затупилось, можно попробовать заточить его, используя специальные инструменты, либо заменить на новое сверло.

Как устранить трещины на сверле по металлу?

Если сверло имеет трещины, рекомендуется немедленно заменить его на новое. Продолжение использования сверла с трещинами может привести к его поломке или повреждению детали, на которую осуществляется сверление.

Можно ли восстановить изношенное сверло по металлу?

Да, изношенное сверло по металлу можно попытаться восстановить. Для этого необходимо снять износ с помощью заточки или приточки сверла. Однако, восстановленное сверло может иметь меньший ресурс и качество сверления по сравнению с новым сверлом.

Что делать с поломанным сверлом по металлу?

Если сверло по металлу поломалось, лучше всего его выбросить и заменить на новое. Использование поломанного сверла может привести к повреждению детали и неправильному сверлению.