Сварные соединения арматуры широко используются в строительной отрасли для создания прочных и надежных конструкций. Однако, в процессе сварки могут возникать различные дефекты, которые могут снижать качество и надежность соединений.

Одной из основных проблем, с которой сталкиваются при сварке арматуры, является образование трещин. Трещины могут возникать из-за неправильного подбора температуры сварки, недостаточной прокалибровки аппарата сварки или использования некачественного материала. Для решения этой проблемы необходимо правильно настроить оборудование, подобрать оптимальные режимы сварки и использовать высококачественную арматуру.

Еще одной распространенной проблемой является недостаточная сцепление металла при сварке. Это может приводить к образованию слабых точек в соединении, которые могут легко сломаться или растянуться под нагрузкой. Для улучшения сцепления металла можно использовать специальные добавки, повышающие адгезию между слоями металла.

Еще одним из распространенных дефектов является неправильное заполнение шва металлом. Это может приводить к утечке или образованию пор на поверхности соединения. Для предотвращения этих дефектов необходимо правильно настроить оборудование сварки, использовать правильную технологию и контролировать процесс сварки.

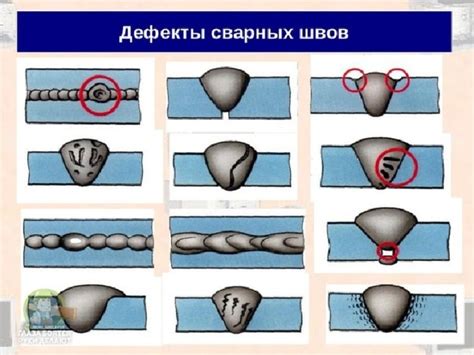

Дефекты сварных соединений арматуры:

Дефекты сварных соединений арматуры являются одной из основных проблем при строительстве и эксплуатации сооружений. Неправильная сварка может привести к существенному снижению прочности и надежности конструкции, что может иметь серьезные последствия.

Один из наиболее распространенных дефектов сварки - неполная проплавка металла. Этот дефект возникает, когда сварочный шов содержит незаплавленные частицы металла. Неполная проплавка может привести к образованию слабых мест в сварном соединении, что снижает его прочность и устойчивость к различным нагрузкам.

Еще одним распространенным дефектом сварных соединений является трещина. Она может появиться при нарушении технологического процесса сварки, например, из-за недостаточной подготовки поверхности или неправильного подбора электрода. Трещины могут быть мелкими и незаметными, но со временем могут расширяться и привести к поломке соединения.

Основной причиной дефектов сварных соединений арматуры является недостаточное качество сварки. Для их предотвращения необходимо соблюдать все технические требования и правила, особенно относящиеся к выбору сварочного материала, электрода, режиму работы сварочной машины и подготовке поверхности.

В целях контроля качества сварки применяются различные методы и испытания, такие как визуальный осмотр, ультразвуковой контроль, радиография и магнитная дефектоскопия. Использование современного оборудования и квалифицированных сварщиков позволяет минимизировать риск возникновения дефектов и обеспечить высокое качество сварных соединений арматуры.

Основные проблемы при сварке арматуры

При сварке арматуры могут возникать различные дефекты, которые могут негативно повлиять на качество и прочность сварного соединения. Одной из основных проблем является недостаточное проникновение сварного шва. Это может произойти, если сварщик не достиг оптимальных параметров сварочного тока и скорости движения сварочной дуги. В результате такой сварки шов может быть недостаточно глубоким и непрочным.

Еще одной проблемой является наличие трещин в сварном соединении. Это может произойти, если при сварке не были учтены тепловые деформации, которые возникают в материале арматуры. Если сварка произведена без соответствующего контроля и предотвращения таких деформаций, то в результате может образоваться трещина, которая снижает прочность сварного соединения.

Другой проблемой при сварке арматуры является наличие пористости. Пористость может возникнуть, если в процессе сварки не было обеспечено надлежащее удаление оксидной пленки и других примесей на поверхности арматуры. При образовании пор наблюдается снижение прочности сварного соединения и повышенная вероятность разрушения.

Для решения этих проблем при сварке арматуры необходимо правильно выбирать сварочные материалы и оборудование, а также строго соблюдать параметры сварки. Кроме того, следует проводить контроль в процессе и после сварки для обнаружения и устранения возможных дефектов. Также важно обучение и квалификация сварщиков, чтобы они обладали достаточными знаниями и навыками для корректной сварки арматуры.

Трещины в сварных соединениях

Трещины в сварных соединениях являются одним из наиболее распространенных дефектов в арматуре. Они возникают в результате некачественной сварки или неправильной технологии сварки.

Основные причины появления трещин в сварных соединениях включают неправильную подготовку краев свариваемых деталей, наличие недостаточной прочности сварного шва, неправильное соотношение между давлением и теплом при сварке, а также наличие недостаточного количества сварочного материала.

Для предотвращения появления трещин в сварных соединениях необходимо придерживаться определенных мер предосторожности. Во-первых, необходимо правильно подготовить поверхности для сварки, удалив всю грязь, ржавчину и окислы. Во-вторых, необходимо правильно настроить и контролировать сварочную машину, обеспечивая необходимую температуру и давление при сварке. В-третьих, необходимо использовать качественный сварочный материал, соответствующий требованиям и стандартам.

Наличие трещин в сварных соединениях может привести к серьезным последствиям, таким как расслоение шва, потеря прочности и лопнутые детали. Для трещин можно применять различные методы ремонта, включая наплавку, сверление и зачистку трещины, а также сварку трещины специальным сварочным материалом.

Недостаточная прочность сварного соединения

Одной из основных проблем, с которой сталкиваются при сварке арматуры, является недостаточная прочность сварного соединения. Это может произойти из-за неправильного выбора материала, низкого качества сварочного шва или неправильной технологии сварки.

Для того чтобы избежать недостаточной прочности сварного соединения, необходимо уделить особое внимание выбору правильного сварочного материала. Он должен обеспечивать достаточно высокую прочность и устойчивость к воздействию внешних факторов, таких как коррозия или механические нагрузки.

Также важно правильно подобрать технологию сварки, чтобы обеспечить оптимальные условия для получения качественного сварного соединения. Это может включать в себя правильную настройку сварочного оборудования, выбор оптимального режима сварки и использование соответствующих сварочных электродов или прутков.

Кроме того, для обеспечения достаточной прочности сварного соединения также важно правильно выполнить подготовку поверхностей, которые будут свариваться. Это может включать в себя удаление окислов, загрязнений и жидкостей с поверхности арматуры перед сваркой.

Важной составляющей успешной сварки является также контроль качества процесса сварки. После завершения сварки необходимо провести визуальный и доплеровский контроль сварного шва для выявления возможных дефектов и отклонений от требуемых параметров.

Решение проблем с дефектами сварных соединений арматуры

Для предотвращения и решения проблем с дефектами сварных соединений арматуры необходимо применять строгие стандарты и правила в процессе сварки. Одним из важных шагов является правильная подготовка поверхности свариваемых элементов. Неправильная очистка и обезжиривание могут привести к низкой прочности и деформации соединений.

Другим эффективным решением проблемы с дефектами сварных соединений арматуры является использование специальных сварочных материалов. Выбор правильного сварочного электрода или проволоки, соответствующих требованиям по прочности и металлургическим свойствам, позволяет получать качественные и надежные сварные соединения.

Особое внимание также следует уделять режимам сварки. Неправильно подобранные параметры, такие как ток, напряжение, скорость перемещения электрода и толщина присадочного материала, могут привести к образованию трещин, пор, неплавленых остатков и других дефектов. Регулярная проверка и коррекция этих параметров помогают избежать проблем с дефектами сварных соединений арматуры.

Для подтверждения качества сварки и выявления возможных дефектов рекомендуется проводить неразрушающий контроль. Это может включать использование различных методов, таких как радиография, ультразвуковой контроль, магнитопорошковый контроль и визуальный осмотр сварных соединений. Неразрушающий контроль помогает раннему обнаружению дефектов и принятию мер по их устранению.

И, наконец, одним из важных аспектов решения проблем с дефектами сварных соединений арматуры является квалификация и опыт сварщиков. Они должны быть подготовлены и обучены основам сварки, соблюдать все процедуры и рекомендации, а также иметь практические навыки для работы с различными материалами и конструкциями. Регулярное обучение и повышение квалификации сварщиков способствуют улучшению качества сварных соединений и предотвращению дефектов.

Вопрос-ответ

Какие основные проблемы могут возникать при сварке арматуры?

Основные проблемы, которые могут возникать при сварке арматуры, включают неправильную настройку оборудования, недостаточную предварительную подготовку поверхности, неправильный выбор электродов, неправильное смешение газа, неправильную технологию сварки и недостаточный контроль качества.

Какие дефекты могут возникать при сварке арматуры?

При сварке арматуры могут возникать различные дефекты, такие как трещины, утечки, неправильные размеры, неправильное соединение, недостаточная прочность и неплотность соединений.

Какие решения можно предложить для устранения дефектов сварных соединений арматуры?

Для устранения дефектов сварных соединений арматуры можно предложить следующие решения: правильно настроить оборудование, провести качественную предварительную подготовку поверхности, выбрать правильные электроды, правильно смешать газ, использовать правильную технологию сварки и проводить контроль качества после сварки.

Какие последствия могут иметь дефекты сварных соединений арматуры?

Дефекты сварных соединений арматуры могут иметь серьезные последствия, такие как потеря прочности и надежности конструкции, возможность возникновения аварийных ситуаций, увеличение срока эксплуатации и дополнительные затраты на ремонт или замену дефектных соединений.