Резка металла с использованием покрытого электрода - это процесс, при котором электрод нагревается до высокой температуры и используется для разрезания или отделения металлических деталей. Однако, в процессе резки металла могут возникать различные дефекты, которые могут привести к ухудшению качества реза и повреждению деталей.

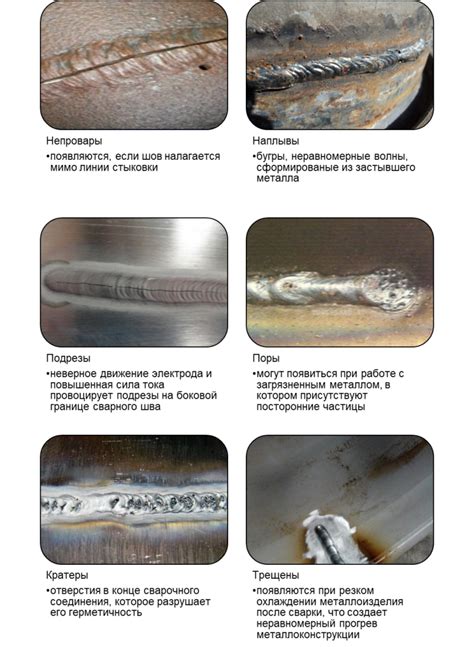

Один из наиболее частых дефектов при резке металла с использованием покрытого электрода - это образование зазора на поверхности реза. Зазор может образовываться из-за неправильной техники резки или недостаточной мощности электрода. Кроме того, зазор может появиться из-за неправильной настройки оборудования или из-за работоспособности самого покрытого электрода.

Другим возможным дефектом при резке металла с использованием покрытого электрода может быть образование трещин на поверхности реза. Это может происходить, если резка происходит слишком быстро или при недостаточной температуре. Трещины могут привести к образованию ненадежных соединений и повреждению материала детали.

Еще одним возможным дефектом является неровность реза. Неровность может быть результатом неправильного настроения оборудования, используемого для резки, или неправильно выбранного типа покрытого электрода. При наличии неровного реза, детали могут не соединяться правильно или могут быть повреждены в процессе использования.

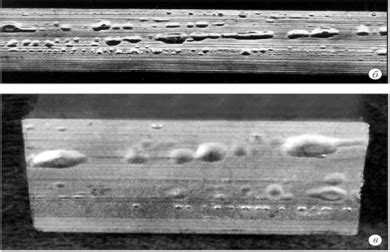

Поры и включения

Поры и включения — это один из возможных дефектов при резке металла с использованием покрытого электрода. Поры представляют собой воздушные или газовые полости в металле, включения — это посторонние материалы, попавшие в металл в процессе его формирования или обработки.

Поры и включения могут возникать из-за некачественных материалов, неправильной технологии обработки или нарушения режимов работы оборудования. Они могут быть разного размера и формы, от мельчайших пузырьков до крупных включений. Такие дефекты влияют на механические свойства металла и его внешний вид.

Чтобы предотвратить возникновение пор и включений, необходимо соблюдать правила хранения и подготовки материалов, применять качественные покрытые электроды и контролировать все стадии процесса резки. Также важно правильно настроить оборудование и следить за его состоянием. При обнаружении пор и включений в металле, необходимо принимать меры по их устранению или по замене дефектных участков.

Одним из способов контроля за порами и включениями является использование специализированных методов неразрушающего контроля, таких как рентгеновская или ультразвуковая дефектоскопия. Эти методы позволяют обнаружить скрытые дефекты в металле и принять соответствующие меры по их устранению.

Таким образом, поры и включения являются нежелательными дефектами при резке металла с использованием покрытого электрода. Их образование может быть связано с различными факторами, поэтому важно соблюдать все технологические требования и контролировать процесс резки, чтобы предотвратить их появление и обеспечить качественный результат работы.

Остроконечные дефекты

Остроконечные дефекты являются одной из проблем, которые могут возникнуть при резке металла с использованием покрытого электрода. Эти дефекты представляют собой острые выступы или шипы на поверхности разделения материала. Они могут возникать из-за несоответствия параметров резки, неправильного угла атаки или нестабильности дуги.

Остроконечные дефекты могут привести к плохому качеству резки и повреждению оборудования. Слишком острые выступы могут вызывать заедание электрода и прыжки дуги, что приводит к неровным срезам и потере точности. Кроме того, эти дефекты могут стать источником трещин и разрушения изделия при дальнейшей эксплуатации.

Избежать остроконечных дефектов возможно путем правильной настройки параметров резки и контроля угла атаки. Важно выбрать оптимальную глубину проникновения электрода, чтобы избежать чрезмерного растекания металла. Кроме того, регулировка тока и скорости движения электрода может помочь устранить проблему остроконечных дефектов.

В заключение, остроконечные дефекты являются одной из типичных проблем при резке металла с использованием покрытого электрода. Они могут негативно сказываться на качестве резки и приводить к повреждению оборудования. Однако, правильная настройка параметров резки и контроль угла атаки помогут избежать этих дефектов и обеспечить эффективный и точный процесс резки металла.

Неоднородность покрытия электрода

Одним из возможных дефектов при резке металла с использованием покрытого электрода является неоднородность покрытия самого электрода.

При неоднородности покрытия, некоторые участки электрода могут быть недостаточно покрыты защитным слоем, что приводит к повышенному износу и быстрому изнашиванию электрода.

Также, неоднородность покрытия может привести к неправильной и неравномерной передаче электрического тока через электрод, что в свою очередь может вызвать неравномерность и неправильность резки металла.

Для предотвращения неоднородности покрытия электрода, необходимо обеспечить правильное и равномерное нанесение защитного покрытия на всю поверхность электрода.

Кроме того, регулярная проверка качества покрытия электрода, а также его своевременная замена в случае обнаружения неоднородности, позволят избежать возможных дефектов при резке металла.

Газовые пузыри

Возможными дефектами, которые могут возникать при резке металла с использованием покрытого электрода, являются газовые пузыри. Газовые пузыри образуются из-за неправильного управления расходом газа или из-за неправильного соотношения расхода газа к скорости резки. Когда расход газа слишком низкий или его скорость слишком высокая, во время резки образуются пузыри газа в металле.

Газовые пузыри являются серьезным дефектом, так как они могут привести к пористости и неправильной структуре металла. Пузыри газа обычно образуются между слоями металла, что приводит к разрушению связей между ними. Это может привести к снижению прочности металла и его неправильному функционированию.

Профилактика газовых пузырей включает правильное управление расходом газа и настройку соотношения между расходом газа и скоростью резки. Необходимо также обеспечить хорошую вентиляцию рабочей зоны, чтобы избежать скапливания газа вокруг режущего инструмента.

Если газовые пузыри все-таки возникли, их можно обнаружить с помощью визуального осмотра поверхности металла. Они обычно имеют вид внутренних полостей или неровностей на поверхности металла. В случае обнаружения газовых пузырей, необходимо принять меры по устранению этого дефекта, так как он может негативно сказаться на качестве и прочности полученного изделия.

Искровые разряды

Искровые разряды являются одним из возможных дефектов, которые могут возникнуть при резке металла с использованием покрытого электрода. Искровые разряды возникают при наличии электрических импульсов воздействующих на рабочую зону резки, что может привести к образованию искровых дуг между электродом и обрабатываемой деталью.

Искровые разряды могут возникать из-за неправильной настройки оборудования или низкого качества электродов. Они могут привести к повреждению поверхности металла, образованию вмятин, плавленому металлу и другим дефектам, которые могут ухудшить качество резки и требовать отремонтировать или заменить деталь.

Чтобы избежать искровых разрядов при резке металла с использованием покрытого электрода, необходимо правильно настроить оборудование, следить за состоянием электродов и использовать их соответствующим образом. Также рекомендуется проводить испытания перед началом резки, чтобы убедиться в отсутствии проблем с оборудованием или электродами.

При обнаружении искровых разрядов во время резки металла необходимо незамедлительно прекратить работу, провести диагностику причин возникновения разрядов и принять меры по их устранению. Это может включать замену электродов, очистку поверхности металла, перенастройку оборудования и другие действия, направленные на предотвращение повторного возникновения искровых разрядов.

Избыточное нагревание материала

Одной из возможных проблем при резке металла с использованием покрытого электрода является избыточное нагревание материала. Это может произойти из-за неправильной настройки электрического тока или использования несоответствующего типа электрода.

Когда материал нагревается слишком сильно, это может привести к его деформации или изменению механических свойств. Излишнее тепловое воздействие также может привести к появлению трещин и других дефектов на поверхности реза.

Для предотвращения избыточного нагревания материала необходимо правильно настроить параметры резки, включая ток, скорость и глубину проникновения электрода. Важно также выбрать подходящий тип покрытого электрода, который обеспечит минимальное нагревание и оптимальные результаты резки.

Если материал все же перегревается, возможно потребуется применить методы охлаждения, например, применение водяного охлаждения или перерывы в процессе резки для дополнительного охлаждения материала.

Микротрещины на поверхности металла

При резке металла с использованием покрытого электрода может возникать проблема появления микротрещин на поверхности обрабатываемого материала. Микротрещины представляют собой небольшие дефекты, которые могут оказывать значительное влияние на прочностные характеристики металла.

Причиной появления микротрещин может быть неправильная технология резки, превышение предельных значений теплового воздействия или несоответствие выбранного покрытого электрода требованиям материала.

Микротрещины возникают на поверхности металла из-за высоких температур, которые возникают в момент резки. Также важную роль играют напряжения, возникающие в материале во время резки. Микротрещины могут быть видны невооруженным глазом или быть невидимыми, но всегда они являются слабыми звеньями в цепи прочности металла.

Чтобы предотвратить появление микротрещин, необходимо выбирать правильный покрытый электрод, соответствующий требованиям материала. Также важно соблюдать технологические режимы и параметры резки, чтобы избежать слишком высоких температур и напряжений. Регулярная проверка качества резки и контроль параметров являются неотъемлемой частью процесса резки металла.

Вопрос-ответ

Какие дефекты могут возникнуть при резке металла с использованием покрытого электрода?

При резке металла с использованием покрытого электрода могут возникать следующие дефекты: плазменный выброс металла, взрывы и отколы, шлаковые включения, загрязнение металла, деформация и остаточное напряжение в резаных деталях.

Какие меры безопасности необходимо соблюдать при резке металла с использованием покрытого электрода?

При резке металла с использованием покрытого электрода необходимо соблюдать следующие меры безопасности: надевать защитную одежду, включая перчатки и маску, работать только в хорошо проветриваемом помещении, быть внимательным к окружающим и не допускать попадания искр в легковоспламеняющиеся материалы.

Как избежать плазменного выброса металла при резке с использованием покрытого электрода?

Для предотвращения плазменного выброса металла при резке с использованием покрытого электрода необходимо правильно настроить сварочную машину, выбрать оптимальные параметры резки, а также использовать специальные распылители для уменьшения выброса металла.

Какова причина возникновения шлаковых включений при резке металла с использованием покрытого электрода?

Шлаковые включения при резке металла с использованием покрытого электрода могут возникать из-за неправильной подачи электрода, некачественной подготовки поверхности металла перед резкой или неправильной настройки сварочной машины.

Каким образом можно избежать деформации и остаточного напряжения в резаных деталях при резке металла с использованием покрытого электрода?

Чтобы избежать деформации и остаточного напряжения в резаных деталях при резке металла с использованием покрытого электрода, необходимо правильно выбирать параметры резки, использовать специальные методы фиксации деталей, а также проводить тепловую обработку после резки, если необходимо.