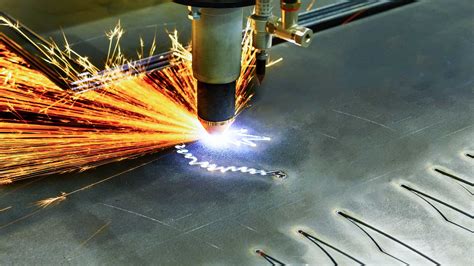

Плазменная резка металла — одно из самых эффективных и распространенных методов обработки металлических изделий. Однако, при этом процессе могут возникать определенные дефекты, которые могут повлиять на качество и прочность изделий. Операторы плазменной резки должны быть полностью осведомлены о таких дефектах и уметь их устранять.

Один из основных дефектов, которые могут возникать при плазменной резке металла, — это так называемый "разметочный изъян". Данный дефект обычно возникает из-за неправильной разметки или нарушения геометрии реза. Для устранения этого дефекта необходимо производить более точную разметку и правильно контролировать геометрию реза.

Еще одним распространенным дефектом при плазменной резке металла является "газовый пробой". При данном дефекте возникают незапланированные дыры и отверстия в материале из-за неправильной регулировки и выбора газовых смесей. Для устранения этого дефекта необходимо правильно настроить и контролировать газовые параметры резки.

Следующим частым дефектом при плазменной резке металла является "деформация материала". При некачественной резке могут возникать деформации, в том числе и из-за повышенной температуры резки. Для устранения этого дефекта следует правильно выбирать параметры резки и использовать специальные методы охлаждения.

Важно отметить, что дефекты при плазменной резке металла могут быть минимизированы, если операторы осведомлены о причинах их возникновения и принимают соответствующие меры по их устранению. Контроль качества процесса резки и обеспечение правильной настройки оборудования являются ключевыми факторами для получения высококачественного результата.

Все эти дефекты при плазменной резке металла могут иметь серьезные последствия на прочность и надежность изделий. Поэтому важно обращать внимание на них и своевременно их устранять. Только в этом случае можно быть уверенным в качестве и долговечности продукции, полученной при плазменной резке металла.

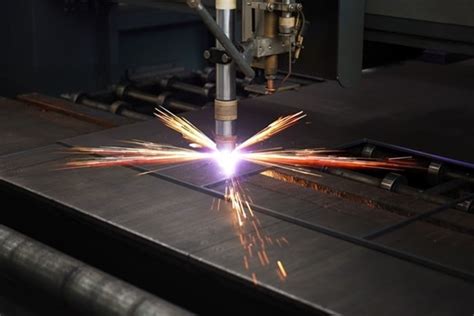

Основные проблемы при плазменной резке

Плазменная резка металла является эффективным и широко применяемым способом обработки металлических изделий. Тем не менее, есть несколько основных проблем, которые могут возникнуть при плазменной резке и требуют внимания и устранения.

Первая проблема, с которой может столкнуться оператор плазменной резки - это искажение деталей из-за теплового воздействия плазменного пучка. Высокая температура может привести к деформации металла и изменению его размеров. Чтобы справиться с этой проблемой, необходимо правильно подобрать параметры резки, чтобы минимизировать тепловой влияние.

Вторая проблема - образование неровных краев после плазменной резки. Это может произойти из-за нечеткой настройки оборудования или неправильного выбора скорости резки. Для решения этой проблемы следует настроить оборудование точно и выбрать оптимальные параметры резки в соответствии с материалом и толщиной.

Третья проблема - появление брызг при плазменной резке. Это может повредить окружающую среду и создать опасность для оператора. Для предотвращения образования брызг рекомендуется использовать специальные устройства для водяного охлаждения или автоматические системы очистки от брызг.

Кроме того, стоит отметить проблему появления дефектов в металле, таких как трещины или неправильные формы. Чтобы исключить эти дефекты, необходимо правильно настроить режим резки и проводить контроль качества после выполнения операции.

Поверхностные трещины

Поверхностные трещины являются одним из наиболее распространенных дефектов при плазменной резке металла. Они возникают из-за неправильного выбора режимов резки, недостаточной мощности плазменной дуги или неправильного направления сопла.

Поверхностные трещины могут привести к серьезным проблемам, таким как ухудшение прочности и долговечности изделия, а также возникновение опасности выхода из строя конструкции.

Для устранения поверхностных трещин необходимо применять следующие методы:

- Правильно выбрать режимы резки: необходимо подобрать оптимальные значения тока, скорости резки и газового потока. Это позволит снизить тепловое воздействие на материал и уменьшить вероятность возникновения трещин.

- Использовать высокомощные источники плазменной дуги: это позволит обеспечить достаточную мощность для резки материала без перегрева и образования трещин.

- Правильно установить и настроить направление сопла: необходимо обеспечить правильное направление потока плазмы, чтобы избежать неоднородного обогрева материала и возможности появления поверхностных трещин.

- Провести дополнительную обработку дефектных зон: если поверхностные трещины все же возникли, необходимо провести специальную обработку дефектных зон, такую как сварку или наплавку, для устранения трещин и восстановления прочности изделия.

Зачернение края реза

Зачернение края реза — один из основных дефектов, которые могут возникнуть при плазменной резке металла. На краю реза образуется темная полоса, что снижает эстетический вид и качество работы.

Причины зачернения края реза могут быть разными. Во-первых, это может быть связано с повышенной температурой плазменной струи, которая приводит к окислению и горению металлической поверхности. В результате образуется оксидный слой с черной окраской.

Чтобы устранить зачернение края реза, необходимо принять определенные меры. Во-первых, необходимо правильно настроить параметры режима резки, такие как скорость движения струи, глубина реза, сила тока и т.д. Также следует обратить внимание на качество и состояние расходных материалов, таких как сопло и электрод.

- Важно использовать правильные настройки аппарата плазменной резки.

- Необходимо выбрать оптимальную скорость движения струи для конкретного материала.

- Убедитесь в правильном выборе расходных материалов и их состоянии.

В случае, если зачернение края реза все равно возникает, можно применить дополнительные методы устранения дефекта. Например, можно провести процесс обезжиривания и очистки поверхности металла после резки. Также можно воспользоваться механической обработкой, такой как шлифовка или полировка.

Итак, зачернение края реза – один из возможных дефектов при плазменной резке металла. Однако, с правильной настройкой и использованием оптимальных параметров режима резки, а также с применением дополнительных методов устранения дефекта, эту проблему можно успешно решить.

Расслоение материала

Расслоение материала - один из основных дефектов, возникающих при плазменной резке металла. Этот дефект проявляется в виде разделения материала на слои, которые не сцепляются между собой.

Данное явление часто возникает при использовании больших скоростей резки либо при низкой плотности потока плазмы. При таком режиме резки материал не успевает расплавиться до конца, что приводит к образованию разделений в плотности материала.

Чтобы предотвратить расслоение материала, необходимо подобрать оптимальные параметры резки: скорость движения плазменного горелки, плотность потока плазмы и толщину материала. Использование меньших скоростей резки и более плотной плазмы помогает достичь более равномерного расплавления материала и предотвратить его расслоение.

Также для устранения расслоения материала необходимо правильно настроить систему газа в режущей зоне. Оптимальный выбор смеси газов и правильное соотношение их расхода позволяют достичь более стабильного и равномерного процесса резки.

Основное внимание при устранении расслоения материала следует уделять правильной настройке оборудования, подбору оптимальных параметров резки и контролю над процессом. Только взаимодействие всех этих факторов позволяет достичь высокого качества резки без дефектов расслоения материала.

Округление углов реза

Округление углов реза является одним из основных дефектов, которые могут возникнуть при плазменной резке металла. Этот дефект обычно возникает из-за неправильной настройки оборудования или неправильного выбора параметров реза.

Округление углов реза может привести к ухудшению качества резки, поскольку оно может вызвать дополнительные механические напряжения и увеличить потребление энергии. Кроме того, округление углов реза может привести к образованию отрывов и скола материала, что может сказаться на точности размеров и внешнем виде детали.

Для устранения округления углов реза необходимо правильно настроить оборудование и выбрать оптимальные параметры реза. Важно также обратить внимание на состояние и качество инструментальных материалов, таких как электроды и сопла, и своевременно их заменять.

Дополнительным методом устранения округления углов реза может быть применение специальных технологий, таких как использование следящих систем или использование специальных программного обеспечения.

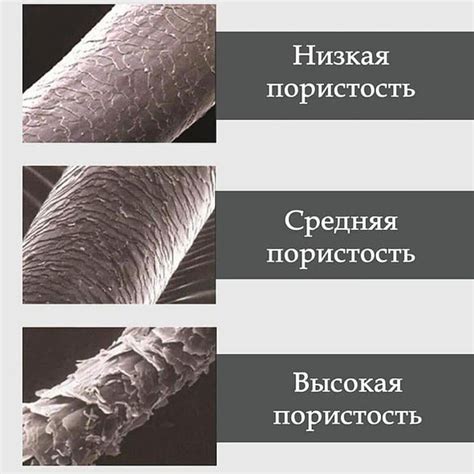

Пористость реза

Пористость реза является распространенным дефектом при плазменной резке металла. Она проявляется в виде небольших отверстий или пузырьков, которые образуются на поверхности реза. Пористость может привести к снижению прочности и качества реза, а также повлиять на его внешний вид.

Пористость реза может быть вызвана несколькими факторами. Один из основных причин - неправильные параметры резки. Недостаточное количества газа или неправильно выбранное давление плазмы может привести к образованию пор. Также, неправильная настройка скорости движения горелки или неправильный угол наклона могут способствовать пористому резу.

Для устранения пористости реза необходимо провести коррекцию параметров резки. Во-первых, следует проверить правильность давления плазмы и корректность подачи газа. При необходимости, увеличьте объем газа и установите правильное давление. Во-вторых, проверьте скорость движения горелки и угол наклона. Правильно настройте эти параметры в соответствии с типом и толщиной металла.

Дополнительные действия для устранения пористости реза включают очистку рабочей поверхности металла перед резкой и использование специальных антипригарных или антипористых покрытий. Также, могут быть использованы специальные смеси газов для резки, которые помогут улучшить качество реза и устранить пористость.

Неравномерность реза

При плазменной резке металла возможна неравномерность реза, когда глубина проникновения плазмы неоднородно распределена по поверхности реза. Это может произойти из-за нескольких причин.

Первой причиной неравномерности реза может быть неправильная настройка оборудования. Недостаточное или избыточное количество газа, несоответствующие параметры тока и напряжения могут привести к неоднородному распределению энергии плазмы и, следовательно, к неравномерности реза.

Также неравномерность реза может быть вызвана неправильным выбором скорости реза. Если скорость реза слишком высока, плазма не успевает проникнуть на нужную глубину, что приводит к неровному и нечеткому резу. Если скорость реза слишком низкая, плазма может проникнуть слишком глубоко, что также приведет к неравномерности реза.

Для устранения неравномерности реза необходимо провести настройку оборудования, правильно выбрать параметры резки и контролировать скорость реза. Также важно регулярно проверять состояние сопла и электрода плазмотрона и при необходимости их заменять.

Вопрос-ответ

Какие основные дефекты возникают при плазменной резке металла?

При плазменной резке металла могут возникать следующие дефекты: край с неправильной геометрией, швы с неровной поверхностью, задиры, плавление края и его размытие, образование концентрированных термических напряжений. Эти дефекты могут влиять на качество и прочность резких деталей.

Как можно устранить неровности на поверхности резких швов?

Для устранения неровностей на поверхности резких швов можно использовать специальные методы обработки, такие как полировка или обработка абразивными материалами. Эти методы позволяют удалить загрязнения и неровности, получив в итоге более гладкую и ровную поверхность шва.

Какие меры можно принять для предотвращения образования концентрированных термических напряжений?

Для предотвращения образования концентрированных термических напряжений при плазменной резке металла рекомендуется использовать специальные технологические режимы, такие как снижение мощности плазма-горелки и увеличение скорости резки. Это помогает равномерно распределить тепло и уменьшить напряжения, что в свою очередь снижает возможность появления дефектов.

Какие причины могут приводить к образованию задиров при плазменной резке металла?

Образование задиров при плазменной резке металла может быть вызвано несколькими причинами, такими как неправильная геометрия плазма-горелки, низкая скорость резки, неправильные технологические режимы, использование некачественных расходных материалов и высокая концентрация азота в сгоревших продуктах реакции. Для предотвращения образования задиров необходимо правильно настроить оборудование, выбрать оптимальные технологические параметры и использовать качественные расходные материалы.

Как можно предотвратить плавление и размытие края при плазменной резке металла?

Для предотвращения плавления и размытия края при плазменной резке металла необходимо использовать специальные технологические методы, такие как снижение мощности плазма-горелки, увеличение скорости резки, использование охлаждающих средств и применение специальных устройств для защиты края от нагрева. Эти методы позволяют снизить тепловое воздействие на край и предотвратить его плавление и размытие.