Резка металла является одним из наиболее распространенных и важных процессов в металлообработке. Она позволяет получить различные куски и детали из металла, которые могут быть использованы в различных отраслях промышленности. Однако, в процессе резки металла возникают различные дефекты, которые могут негативно повлиять на качество конечной продукции.

Один из основных дефектов после резки металла - окалина. Она образуется на поверхности металла в результате его взаимодействия с окружающей средой во время резки. Окалина выглядит как тонкий слой твердой корки и может значительно снизить прочность металла. Чтобы избежать образования окалины, необходимо правильно настроить режим резки и использовать специальную защитную кромку или газовую смесь.

Кроме окалины, еще одним распространенным дефектом является деформация материала. В результате резки металла может происходить его перегрев, что приводит к деформации. Для борьбы с этим дефектом необходимо использовать специальные методы охлаждения и контролировать температуру во время резки.

Также в процессе резки металла можно столкнуться с появлением неровностей на краях. Это может быть вызвано неправильной настройкой режима резки или неправильным выбором инструмента. Для избежания этого дефекта необходимо использовать качественное оборудование и правильно настроить режим резки.

Итак, основные дефекты после резки металла - окалина, деформация материала и неровности на краях. Чтобы справиться с этими дефектами необходимо правильно настроить режим резки, использовать специальные защитные средства и контролировать температуру во время процесса. Такой подход позволит получить качественные детали из металла и улучшить общее качество продукции.

Основные дефекты при резке металла

1. Окислы: Окисление металла является одним из основных дефектов, которые могут возникнуть при резке. Окислы образуются на поверхности металла вследствие воздействия кислорода воздуха. Они могут привести к понижению прочности и внешне выглядеть неприятно.

2. Расплавы: Расплавы возникают, когда места резания нагреваются выше температуры плавления металла. В результате металл может растекаться, образуя на поверхности дефекты, такие как вмятины или выпуклости.

3. Заливки: Заливки могут возникнуть в тех случаях, когда режущий инструмент встречает препятствие на своем пути. Это может быть например застрявший инородный предмет или включение в самом металле. Заливка может вызвать большое напряжение в металле и привести к его деформации.

4. Несплошные края: При резке металла могут образовываться несплошные края, которые могут быть вызваны неправильным выбором режущего инструмента или низкой скоростью резки. Несплошные края могут привести к возникновению трещин и уменьшению прочности металла.

5. Механические повреждения: В процессе резки металла могут возникнуть механические повреждения, такие как царапины, сколы или затертости. Это может быть вызвано неправильным оборудованием или неквалифицированным персоналом. Механические повреждения могут негативно сказаться на качестве и прочности резаных деталей.

6. Разломы: Разломы могут возникнуть при резке металла в результате неправильного выбора режущего инструмента или неправильной скорости резки. Разломы могут привести к поломке деталей и повредить оборудование.

Для борьбы с основными дефектами при резке металла необходимо правильно подготовиться и выбрать подходящий инструмент и параметры резки. Важно также следить за качеством и профессионализмом персонала, а также вовремя проводить техническое обслуживание и проверку оборудования. Также можно использовать специальные техники и методы, такие как подача охлаждающей смазки или применение специальных режимов резки для уменьшения дефектов.

Разрывы края

Разрывы края являются одним из наиболее распространенных дефектов после резки металла. Они возникают в результате неправильного настройки или износа режущего инструмента, а также из-за недостаточной жесткости или перегрева материала.

Чтобы избежать разрывов края, рекомендуется использовать режущие инструменты с острыми и точными режущими кромками. Также важно правильно настроить скорость и глубину резки, а также контролировать температуру материала в процессе работы.

Если разрывы края все же возникли, их можно исправить путем заточки режущего инструмента или замены изношенных деталей. Также можно использовать специальные добавки или покрытия, которые повысят стойкость режущих кромок к износу и перегреву.

Разрывы края могут привести к снижению точности резки и ухудшению качества обработки металла. Поэтому очень важно своевременно обнаруживать и устранять данную проблему, чтобы получить качественный и надежный результат.

Закусочные поверхности

После резки металла на поверхности могут возникать различные дефекты, которые могут негативно влиять на качество и долговечность изделий. Одним из таких дефектов является появление заусенцев на закусочной поверхности.

Заусенцы – это неровности, отверстия или выступы на поверхности металла, которые могут возникать в результате неправильной резки или использования неудовлетворительного режущего инструмента. Заусенцы могут вызвать проблемы при последующей обработке изделия или привести к его преждевременному износу.

Для борьбы с заусенцами на закусочных поверхностях необходимо применять качественные режущие инструменты и соблюдать правильную технологию резки. Важно выбирать инструменты с подходящей геометрией режущей кромки и правильным прочностным покрытием. Также необходимо следить за состоянием инструментов и своевременно их заменять.

Кроме того, для предотвращения появления заусенцев можно использовать дополнительные инструменты и приспособления. Например, применение специальных направляющих устройств позволит более точно управлять процессом резки и исключить возможность смещения инструмента.

Важным моментом является также правильная фиксация обрабатываемого металла. Неправильно закрепленный материал может приводить к вибрациям и деформациям, что в свою очередь может вызывать появление заусенцев на закусочной поверхности.

Таким образом, для предотвращения появления заусенцев на закусочных поверхностях необходимо использовать качественные режущие инструменты, соблюдать правильную технологию резки, применять дополнительные инструменты и приспособления, а также правильно фиксировать обрабатываемый металл.

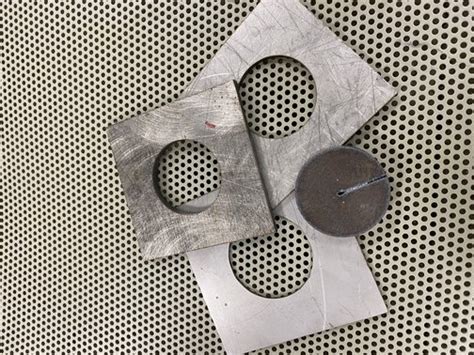

Искривления и деформации

Одним из основных дефектов, которые могут возникнуть после резки металла, являются искривления и деформации. Эти дефекты могут возникать из-за различных факторов, таких как неправильная настройка оборудования, использование неадекватных режимов резки, а также неправильное крепление и фиксация обрабатываемой детали.

Искривления и деформации могут привести к чрезмерной напряженности материала, что в свою очередь может вызвать внутренние трещины или слабость источников структурной прочности. Это может привести к снижению исполнительных возможностей детали и в конечном итоге к ее поломке или выходу из строя.

Для борьбы с искривлениями и деформациями после резки металла необходимо принимать ряд мер. Во-первых, необходимо верно настроить оборудование и выбрать оптимальные параметры резки, такие как скорость, глубина проникания и угол наклона. Также очень важно правильно закрепить рабочую деталь - она должна быть надежно закреплена и укреплена на рабочей площадке.

Дополнительные методы борьбы с искривлениями и деформациями после резки металла включают применение специальных технологий охлаждения и нагрева, чтобы уравновесить напряжение в материале, а также использование специальных прижимных устройств и вспомогательного оборудования для удержания деталей в нужном положении.

Важно отметить, что предотвращение искривлений и деформаций после резки металла - это сложный и многогранный процесс, который требует точности и внимания к деталям. Однако, правильные методы и практики могут помочь минимизировать риск возникновения этих дефектов и обеспечить высокое качество и точность резки металла.

Задиры и отслоения

После резки металла могут возникать задиры и отслоения, которые являются одним из основных дефектов. Задиры – это неровности и выступы на поверхности металла, образующиеся в результате нескольких факторов.

При резке металла с использованием плохо заточенного или изношенного инструмента, на поверхности образуются выступы, которые могут привести к возникновению задиров. Также задиры могут появиться из-за неправильного выбора скорости резки или неправильной подачи инструмента.

Отслоения – это отдельные участки металла, которые отслоились от основной детали во время резки. Они могут возникать из-за несоответствия между материалом детали и материалом инструмента, из-за повышенной скорости резки или из-за неправильной техники резки.

Для предотвращения возникновения задиров и отслоений необходимо следить за состоянием инструмента и регулярно его заточивать. Также важно правильно выбирать скорость резки и подачу инструмента в зависимости от материала детали.

Если все же возникли задиры или отслоения, их можно устранить с помощью дополнительной обработки поверхности – шлифовки или полировки. Если дефекты слишком глубокие или обширные, может потребоваться использование дополнительных методов, таких как сварка или заполнение.

Вопрос-ответ

Какие основные дефекты могут возникать после резки металла?

Основные дефекты, которые могут возникать после резки металла, включают разрывы, трещины, огарки, неровности краев и др.

Почему возникают трещины при резке металла?

Трещины могут возникать при резке металла из-за внутренних напряжений в материале, неправильной технологии резки или недостаточной прочности металла.

Какие методы можно использовать для исправления огарков?

Для исправления огарков после резки металла можно использовать методы механической обработки, например, шлифовку, фрезеровку или обточку, а также методы термической обработки, например, обжиг.

Как можно предотвратить появление неровностей на краях после резки металла?

Чтобы предотвратить появление неровностей на краях после резки металла, необходимо использовать качественное оборудование и инструменты, правильно настроить режимы резки, а после резки провести обработку краев для удаления остаточных дефектов.

Какие дополнительные меры можно принять для борьбы с дефектами после резки металла?

Дополнительные меры, которые можно принять для борьбы с дефектами после резки металла, включают использование специальных присадок, покрытий или защитных пленок на краях металла, а также проведение дополнительных операций обработки, например, полировку или шлифовку.