body {

background-color: lightblue;

}

h1 {

color: navy;

font-size: 30px;

text-align: center;

}

h2 {

color: darkblue;

font-size: 25px;

font-weight: bold;

text-align: center;

}

p {

color: black;

font-size: 20px;

text-align: justify;

margin-left: 50px;

margin-right: 50px;

}

strong {

font-weight: bold;

}

em {

font-style: italic;

}

blockquote {

color: darkgray;

font-size: 18px;

text-align: center;

margin-left: 100px;

margin-right: 100px;

border-left: 5px solid darkgray;

padding-left: 20px;

}

Подрезы – это дефекты основного металла, которые часто встречаются в различных металлических конструкциях. Они представляют собой области сниженной прочности и могут возникать из-за различных причин. В данной статье мы рассмотрим основные виды подрезов, их причины и способы борьбы с ними.

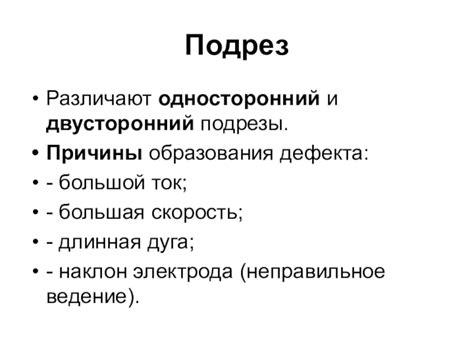

Один из основных видов подрезов – это подрез нековкий. Он может возникать при неправильном процессе нагрева и охлаждения металла. При некорректной технологии нагрева металл может приобрести нековкий характер, что ведет к образованию подрезов и, как следствие, снижению прочности конструкции.

Еще одним видом подреза является подрез механический. Он связан с нарушением технологического процесса обработки металла. При использовании неверных инструментов или неправильных настроек оборудования может возникнуть механический подрез, который негативно сказывается на качестве и прочности деталей.

Важно заметить, что подрезы являются серьезными дефектами, которые могут привести к аварийному состоянию конструкции и причинить вред жизни и здоровью людей. Поэтому очень важно своевременно выявлять и исправлять подобные дефекты.

Для борьбы с подрезами необходимо уделить внимание технологическому процессу. Необходимо строго следовать рекомендациям по нагреву, охлаждению и обработке металла. Также важно использовать качественные инструменты и оборудование. При обнаружении подрезов необходимо провести их ремонт или замену на новые детали с использованием правильных техник и инструментов.

Важно помнить:

- Подрезы являются дефектами основного металла, которые снижают прочность конструкции.

- Основные виды подрезов – нековкий и механический.

- Способы борьбы с подрезами: строго следовать технологическому процессу, использовать качественные инструменты и оборудование, проводить ремонт или замену подрезанных деталей.

Дефекты основного металла подрез и их проблематика

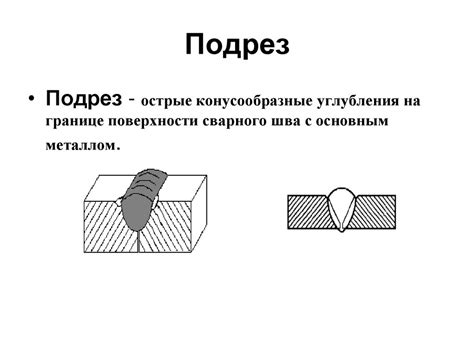

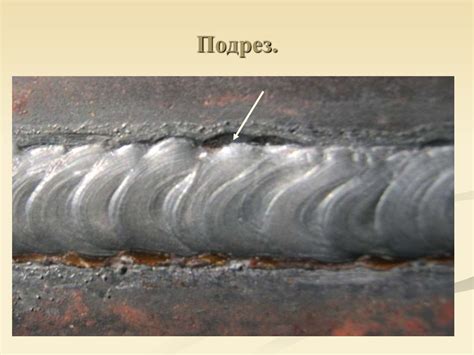

Подрез – один из наиболее распространенных дефектов, возникающих при процессе обработки металлических изделий. Дефект подреза представляет собой область у основного металла, в которой происходит непроизвольное удаление материала под действием режущего инструмента. Причины возникновения подреза могут быть разнообразными и часто связаны с неправильным выбором режимов обработки.

Основные проблемы, с которыми сталкиваются при обработке подрезов, связаны с необходимостью исправления дефектов, обеспечения требуемых геометрических параметров, а также предотвращения повторного появления подреза. Данные проблемы требуют комплексного подхода и использования специальных методов и технологий.

- Удаление подреза. Один из основных процессов, связанных с устранением подреза, – это специальная обработка области дефекта. Для этого могут быть использованы различные методы, такие как фрезерование, шлифование или электрохимическая обработка. Выбор метода зависит от размеров и глубины подреза.

- Улучшение геометрических параметров. Одной из сложностей при подрезывании является соблюдение нужных размеров и формы изделия. Это требует точного контроля и коррекции геометрических параметров. Для этого могут использоваться специальные шаблоны, измерительные инструменты или станки с программным управлением.

- Предотвращение повторного появления подреза. Одним из способов борьбы с подрезом является коррекция параметров обработки. Это может включать изменение скорости резания, подбор правильного инструмента, применение смазочных материалов или изменение конструкции обрабатываемого изделия.

Таким образом, дефекты основного металла подрез представляют серьезную проблему для производства металлических изделий. Их устранение требует не только конкретных технических знаний, но и комплексного подхода к процессу обработки металла. Важно помнить, что предотвращение повторного появления подреза является ключевым моментом в борьбе с этим дефектом.

Подрезы: причины и последствия

Подрезы - это дефекты, которые возникают на поверхности основного металла и могут существенно повлиять на его качество и прочность. Они обычно возникают в результате ошибок в процессе производства или эксплуатации металлических изделий.

Причины появления подрезов могут быть разнообразными. Одна из основных причин - неправильное использование режущих инструментов или некачественное их исполнение. Если инструмент не острый или имеет дефекты на рабочей поверхности, то он может вызвать образование подрезов при его использовании.

Другой причиной появления подрезов может быть неправильная эксплуатация металлического изделия. Например, при использовании изделия слишком большой силы или при работе в неподходящих условиях, может происходить износ поверхности металла и образование подрезов.

Подрезы на поверхности металла имеют ряд серьезных последствий. Во-первых, они снижают прочность металла и могут вызвать его ранний выход из строя. Во-вторых, они могут стать источником коррозии, так как подрезанный участок металла будет более подвержен воздействию окружающей среды.

Для борьбы с подрезами необходимо принимать ряд мер предосторожности. Во-первых, необходимо использовать качественные и острые режущие инструменты. Во-вторых, необходимо правильно эксплуатировать металлические изделия и соблюдать рекомендации по их использованию. Также рекомендуется проводить регулярный осмотр и обслуживание металлических изделий, чтобы своевременно выявлять и устранять возможные дефекты.

Коррозия: угроза для основного металла

Коррозия является одной из наиболее распространенных и опасных угроз для основного металла подрез. Этот процесс характеризуется разрушением металла под воздействием окружающей среды и может привести к значительному снижению прочности и долговечности изделий.

Коррозия основного металла может происходить по различным механизмам, включая химическую реакцию между металлом и окружающей средой, электрохимические процессы и взаимодействие соляных растворов. В результате коррозии металл может покрываться ржавчиной, образовываться трещины и деформации, что приводит к серьезным дефектам.

Борьба с коррозией основного металла подрез включает в себя ряд мероприятий. Важным этапом является применение защитных покрытий, таких как краски, лаки или специальные составы, которые наносятся на металл для предотвращения контакта с окружающей средой. Также эффективным методом является использование антикоррозионных добавок, которые подавляют процессы коррозии и обеспечивают долговечность металла.

Дополнительно, проведение регулярных инспекций и технического обслуживания металлических конструкций помогает выявить наличие дефектов и ранних признаков коррозии. В случае обнаружения проблемных участков основного металла, их можно своевременно обработать и восстановить защитные свойства материала.

В целом, борьба с коррозией основного металла подрез является важной задачей при проектировании и эксплуатации металлических конструкций. Правильное сочетание защитных покрытий, антикоррозионных добавок и регулярное обслуживание позволяют значительно увеличить срок службы и надежность металла, минимизируя риск возникновения дефектов.

Деградация сварных соединений и ее влияние

Деградация сварных соединений представляет собой процесс изменения свойств сварного шва, основного металла или зоны влияния тепла, что может привести к уменьшению прочности и надежности соединения. Это может возникнуть в результате различных факторов, таких как напряжение при сварке, химическая реакция между металлом и окружающей средой, неправильная техника сварки и др.

Одним из наиболее распространенных видов деградации сварных соединений является коррозия. Коррозия может возникнуть вследствие контакта сварного соединения с воздухом, влагой или агрессивными химическими веществами. Она приводит к образованию оксидов и других соединений, что может привести к потере механических свойств металла и разрушению сварного соединения.

Еще одним фактором, влияющим на деградацию сварных соединений, является термическая деформация. При сварке может возникать значительное нагревание и охлаждение металла, что приводит к его деформации. Это может привести к появлению напряжений и трещин в сварном шве, основном металле или зоне влияния тепла. Термическая деформация может привести к ухудшению прочности и надежности сварного соединения.

Для борьбы с деградацией сварных соединений необходимо применение правильных техник сварки и использование соответствующих материалов. Также важно подбирать антикоррозионные покрытия и проводить регулярный мониторинг состояния сварных соединений. В случае обнаружения дефектов необходимо провести ремонт или замену поврежденных участков для восстановления прочности и надежности соединения.

В итоге, деградация сварных соединений может серьезно повлиять на работоспособность и безопасность конструкций и оборудования. Поэтому необходимо уделить должное внимание борьбе с дефектами основного металла подрез и принимать необходимые меры для предотвращения деградации сварных соединений.

Способы борьбы с дефектами основного металла подрез

Основной металл подрез может иметь различные дефекты, которые могут снижать его качество и надежность. Однако, существуют способы борьбы с такими дефектами, которые позволяют улучшить состояние и свойства металла.

Один из способов борьбы с дефектами основного металла подрез – это проведение дополнительных технологических операций. Например, для устранения микротрещин и пор подреза металла можно применить операцию отжига. Она поможет снизить напряжение в металле и предотвратить его трещинообразование. Также можно провести операцию отжига с применением специальных металлографических или рентгенографических исследований для точного определения дефектов.

Другим способом борьбы с дефектами основного металла подрез является использование особых сплавов. Дополнительные добавки в металл позволяют снизить количество и размер дефектов. Например, добавление элементов, таких как марганец или молибден, может повысить прочность и устойчивость металла к трещинообразованию.

Также важно проводить контроль и мониторинг качества металла на всех этапах его производства. Внимательное наблюдение за процессом производства и проведение тщательных проверок позволяют выявить дефекты на ранних стадиях и предотвратить их развитие. Для этого можно использовать различные методы контроля качества, такие как визуальный осмотр, использование магнитной частицы или ультразвуковые исследования.

Итак, способы борьбы с дефектами основного металла подрез включают проведение дополнительных технологических операций, использование специальных сплавов и контроль качества на всех этапах производства. Эти меры помогают улучшить свойства и состояние металла, повысить его прочность и надежность.

Вопрос-ответ

Что такое дефекты основного металла подрез?

Дефекты основного металла подрез - это недостатки, возникающие в основном металле при его обработке или использовании. Они могут быть вызваны различными причинами, такими как неправильный выбор материала, неправильная обработка, некачественная сварка и другие факторы.

Какие бывают дефекты основного металла подрез и как их определить?

Существует несколько типов дефектов основного металла подрез, таких как трещины, пустоты, неправильная структура и т. д. Их можно определить с помощью визуального осмотра детали, использования специальных методов контроля, таких как ультразвуковой контроль или радиография, а также путем проведения разрушающих испытаний.

Каковы последствия дефектов основного металла подрез и как с ними бороться?

Дефекты основного металла подрез могут привести к серьезным последствиям, таким как преждевременное разрушение детали, потеря прочности, уменьшение работоспособности и т. д. Для борьбы с этими дефектами необходимо проводить тщательный контроль качества материалов и обработки, использовать соответствующие технологии сварки, а также проводить регулярные проверки и испытания для выявления возможных дефектов и их своевременного устранения.