Механическая обработка металла – важный этап в производственном процессе, гарантирующий получение изделий с заданными характеристиками. Однако в процессе обработки могут возникать различные дефекты, которые снижают качество и прочность изделий. Для их оценки и классификации разработаны ГОСТы, определяющие нормы и требования к механической обработке металла.

ГОСТы (государственные стандарты) являются документами, устанавливающими единые правила и нормы в различных областях деятельности. В области металлообработки существуют ГОСТы, регламентирующие требования к поверхностному состоянию, размерам и форме дефектов, а также методы и средства их контроля.

Применение ГОСТов при механической обработке металла позволяет устанавливать качество и безопасность изделий, а также обеспечивать взаимную совместимость и взаимозаменяемость деталей. Они регулируют такие параметры, как шероховатость поверхности, трещины, вмятины, забоины и другие дефекты, которые могут возникнуть в процессе обработки.

Наличие дефектов на поверхности металла может привести к снижению прочности изделия, а также способствовать возникновению коррозии. Поэтому важно соблюдать ГОСТы, проводить контроль качества и устранять выявленные дефекты перед применением металлических изделий в реальных условиях.

Что такое дефекты механической обработки металла?

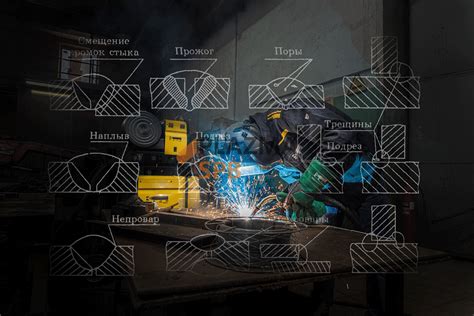

Дефекты механической обработки металла – это нежелательные изменения в структуре и свойствах металла, которые могут возникнуть в процессе его обработки, например, при фрезеровании, токарной обработке или шлифовании. Такие дефекты могут ухудшить качество и прочность деталей, повлиять на ее долговечность и надежность.

Одним из основных дефектов при механической обработке металла является раковина. Раковиной называют разрыв металла по направлению обработки. Она может возникнуть из-за неправильного режима обработки, излишнего нагрева или недостаточного охлаждения инструмента. Раковины влияют на прочность металлической заготовки и могут привести к ее повреждению или поломке.

Другим распространенным дефектом является оголение. Оголенной называют поверхность металла, на которой удален слой защитного оксида. Оголение может произойти при неправильной настройке оборудования или недостаточной смазке инструмента. Оголенные участки могут привести к образованию коррозии и повреждению детали.

Также дефектом может быть неровная или зачерненная поверхность. Неровности могут возникнуть из-за ненормального износа инструмента или неправильной настройки станков. Зачернение поверхности металла может быть вызвано недостаточной охлаждаемостью или применением непригодного смазочного материала.

Примеры дефектов механической обработки металла

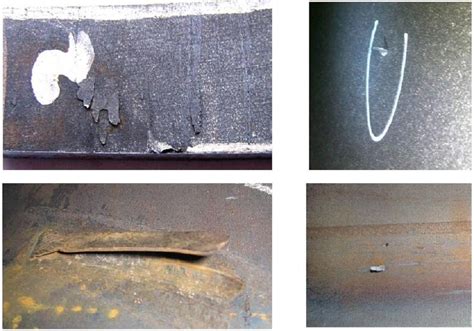

1. Царапины

Царапины являются одним из наиболее распространенных дефектов, возникающих в результате механической обработки металла. Они могут быть вызваны неправильным выбором инструмента, ошибками оператора или износом обрабатывающей поверхности. Царапины могут привести к ослаблению прочности металла и повышению его склонности к коррозии.

2. Заусенцы

Заусенцы представляют собой нежелательное отложение металла на обрабатываемой поверхности. Они образуются из-за неправильной скорости или недостаточного охлаждения инструмента, использования некачественного материала или некорректного настроения оборудования. Заусенцы могут привести к повышенному трению и износу обрабатываемых деталей, а также снижению качества поверхности.

3. Барабанный эффект

Барабанный эффект возникает при несовпадении скоростей вращения инструмента и обрабатываемой детали. В результате этого дефекта на поверхности металла появляются неоднородности, напоминающие следы от барабана. Барабанный эффект может быть вызван неправильной настройкой оборудования или неправильным выбором режимов обработки.

4. Микроразломы

Микроразломы – это мелкие трещины, которые могут возникать в металле в результате неблагоприятных условий обработки. Они могут быть вызваны недостаточной подачей смазочной жидкости, использованием некачественного инструмента или превышением допустимой скорости резания. Микроразломы могут привести к уменьшению прочности и ресурса детали.

5. Отслоение слоя материала

Отслоение слоя материала – это дефект, при котором верхний слой металла отклеивается от основы. Оно может быть вызвано плохой адгезией между слоями или неправильными технологическими параметрами обработки. Отслоение слоя материала может привести к снижению прочности и надежности детали, а также к повышенному трению и износу.

Как ГОСТ 12345 классифицирует дефекты механической обработки металла?

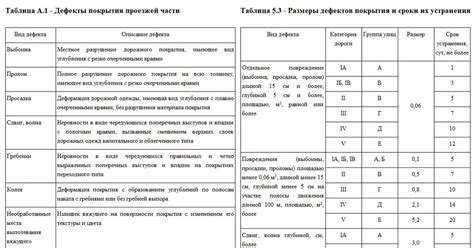

ГОСТ 12345 предоставляет классификацию дефектов, которые могут возникнуть в результате механической обработки металла. Эти дефекты могут включать в себя такие проблемы, как трещины, вмятины, заусенцы, неравности, поверхностные дефекты и другие несоответствия механической обработки металла.

ГОСТ 12345 определяет различные категории дефектов и устанавливает стандартные требования для каждой из них. Классификация включает такие параметры, как размеры дефектов, их форму, расположение и влияние на прочность и качество металла.

Одним из ключевых аспектов ГОСТ 12345 является разделение дефектов на приемлемые и неприемлемые. Приемлемые дефекты могут быть допущены согласно стандарту и не считаются критическими для качества и прочности металла. Неприемлемые дефекты, с другой стороны, являются критическими и должны быть исправлены или исключены перед использованием металла.

ГОСТ 12345 также предоставляет рекомендации по способам исправления дефектов механической обработки металла. Эти рекомендации описывают различные методы, которые могут быть использованы для удаления или устранения дефектов, включая сварку, шлифовку, плавку и другие процессы.

Виды ГОСТ на дефекты механической обработки металла

Существует несколько ГОСТ, которые регламентируют дефекты, возникающие в результате механической обработки металла. Некоторые из них включают в себя следующие виды дефектов:

- Пористость - это наличие в материале металлических или неметаллических пор, которые могут быть видны невооруженным глазом или требовать использования микроскопа для их обнаружения.

- Трещины - это разрушения, которые могут возникнуть в результате внешних механических воздействий или изменения внутренней структуры металла.

- Деформация - это изменение формы или геометрических параметров металлической детали, которые могут возникнуть в результате неправильной механической обработки.

- Недостаточная обработка - это ситуация, когда металлическая деталь не проходит полностью все необходимые операции обработки, что может привести к повышенному износу или некачественной работе изделия.

- Износ - это механическое повреждение поверхности металла, которое может возникнуть в результате трения с другими поверхностями или неправильной эксплуатации изделия.

Это лишь несколько примеров дефектов, на которые обращают внимание в ГОСТах, связанных с механической обработкой металла. Соблюдение этих стандартов позволяет повысить качество изделий, улучшить их эксплуатационные характеристики и обеспечить безопасность при дальнейшей эксплуатации.

Меры предусмотренные ГОСТ для предотвращения дефектов механической обработки металла

ГОСТ (государственные стандарты) являются основой для регулирования качества и безопасности продукции в России. Для предотвращения дефектов механической обработки металла ГОСТы устанавливают ряд мер, которые должны быть соблюдены при производстве и обработке металлических изделий.

Одной из основных мер является использование специальных технологических процессов и оборудования, которые позволяют снизить риск возникновения дефектов. В ГОСТах устанавливаются требования к качеству оборудования и его регулярной проверке, настройке и обслуживанию.

Важным аспектом предотвращения дефектов является правильный выбор материала металла. ГОСТы предусматривают набор требований к химическому составу и механическим свойствам металла, которые позволяют обеспечить его высокую прочность, устойчивость к коррозии и другим неблагоприятным воздействиям.

Кроме того, в ГОСТах устанавливаются требования к процессам обработки металла. Они определяют последовательность операций, параметры обработки (например, скорость и давление инструмента), допустимые допуски на размеры и форму изделий, а также требования к контролю и испытаниям готовой продукции.

Для предотвращения дефектов также применяются меры контроля качества. ГОСТы устанавливают правила проведения проверок и испытаний, а также определяют требования к квалификации и компетентности сотрудников, осуществляющих контроль. Контроль осуществляется на всех этапах производства, начиная с приемки сырья и заканчивая окончательной проверкой готовой продукции перед ее отгрузкой.

Применение ГОСТ в промышленности

ГОСТы являются обязательными стандартами для применения в промышленности. Они разрабатываются на основе определенных требований и стандартов, которые устанавливаются для каждого конкретного вида продукции или процесса. Применение ГОСТов в промышленности позволяет обеспечить качество и безопасность производимых товаров и услуг, а также облегчить процесс взаимодействия между различными предприятиями и организациями.

Одним из примеров применения ГОСТов в промышленности является металлообработка. Существует ряд стандартов, которые регулируют процессы механической обработки металла, такие как ГОСТ 1497-84 "Стальные ленты холоднокатаные", ГОСТ 10704-91 "Трубы электросварные", ГОСТ 5208-2013 "Трубы стальные электросварные прямошовные для нефтегазопроводов". Эти стандарты определяют требования к химическому составу материала, геометрическим размерам, техническим характеристикам и другим параметрам, которые должны соответствовать нормам для обеспечения качественного и безопасного производства.

Также применение ГОСТов в промышленности распространено в процессах сварки и лития. К примеру, ГОСТ 23118-2012 "Полимерные покрытия для защиты металлических изделий от коррозии", ГОСТ 52631-2012 "Изделия сварные. Методы испытаний на устойчивость к коррозии" и др. Эти стандарты устанавливают требования к методам и технологиям сварки, а также качеству и прочности сварных соединений. Они позволяют достичь высокой надежности и долговечности металлических конструкций.

Кроме того, ГОСТы применяются в процессе контроля качества продукции, нормировании и сертификации. Например, ГОСТ Р ИСО 9001-2015 "Системы менеджмента качества. Требования" определяет принципы качества, которые должны соблюдаться в производственных процессах, и устанавливает требования к системе менеджмента качества. Этот стандарт позволяет предприятиям и организациям повышать эффективность и конкурентоспособность своей продукции и услуг.

В целом, применение ГОСТов в промышленности существенно способствует обеспечению единого качества и безопасности продукции, а также упрощает взаимодействие на рынке между поставщиками и потребителями. ГОСТы помогают повысить эффективность производства, снизить риски и стандартизировать процессы, что является важным фактором для успешного развития промышленности.

Как избежать дефектов механической обработки металла в производстве?

Механическая обработка металла является неотъемлемой частью производства и может быть применена для получения различных деталей и изделий из металлического материала. Однако, при несоблюдении определенных правил и технических требований, механическая обработка может привести к появлению дефектов, которые негативно сказываются на качестве конечного продукта. Для избежания дефектов механической обработки металла в производстве рекомендуется следовать нескольким основным принципам и стандартам.

В первую очередь, важно правильно подобрать режим обработки, такой как скорость, сила, направление движения. Необходимо учитывать особенности обрабатываемого материала, его свойства, твердость. При неправильной настройке режима обработки, металл может подвергаться излишнему нагреву, трещинам или деформациям.

Также критическим моментом является выбор и качество инструмента. Некачественные и изношенные инструменты могут повредить обрабатываемую деталь и привести к ее деформации или трещинам. Поэтому важно следить за состоянием и точностью рабочих инструментов, регулярно их заменять или проводить ремонт.

Для предотвращения дефектов механической обработки металла необходимо также обратить внимание на соблюдение технологической последовательности операций. Сбой в последовательности может привести к неправильной форме или размерам детали, а также к повреждению ее поверхности. Для этого рекомендуется разработать подробный технологический процесс и строго следовать его исполнению.

Кроме того, перед началом механической обработки металла рекомендуется провести дополнительную проверку и очистку деталей от грязи, жира или других загрязнений. Наличие загрязнений может повлиять на качество обработки и привести к появлению дефектов.

Важным аспектом, влияющим на предотвращение дефектов, является обучение и опыт сотрудников, занятых механической обработкой металла. Работники должны быть квалифицированы, понимать все принципы и особенности обработки, а также владеть навыками контроля качества продукции. Регулярное обучение и тренинги помогут повысить уровень компетенции сотрудников и улучшить качество производства.

В целом, избежать дефектов механической обработки металла в производстве можно путем соблюдения технических требований, правильного выбора режима обработки, качественного инструмента, строгого соблюдения технологической последовательности операций и повышения квалификации сотрудников. Это позволяет обеспечить высокое качество конечного продукта, увеличить эффективность работы и удовлетворить потребности клиентов.

Затраты на устранение дефектов механической обработки металла

Дефекты, возникающие в процессе механической обработки металла, могут существенно повлиять на качество и надежность готовой продукции. Устранение этих дефектов требует дополнительных затрат, которые включают в себя как материальные, так и трудовые ресурсы.

Одним из основных факторов, влияющих на затраты на устранение дефектов, является тип и характер дефекта. Некоторые дефекты, такие как царапины или вмятины, могут быть устранены относительно легко и быстро. Однако, другие более серьезные дефекты, такие как трещины или сколы, требуют более сложных и трудоемких мероприятий по их устранению.

Кроме того, затраты на устранение дефектов механической обработки металла зависят от масштабов производства. В случае крупнопартийного производства, при обнаружении дефектов, необходимо осуществлять коррекции на всей партии, что может потребовать значительных затрат на переработку и подгонку изделий.

Другим фактором, влияющим на затраты на устранение дефектов, является квалификация персонала. Неправильное или некачественное устранение дефектов может привести к еще большим потерям и повторному процессу устранения. Поэтому, необходимы специалисты с опытом и знаниями, которые смогут корректно и эффективно устранить дефекты механической обработки металла.

В целом, затраты на устранение дефектов механической обработки металла могут быть значительными и составляют существенную часть общих затрат на производство. Поэтому, для минимизации этих затрат, необходимо строгое соблюдение ГОСТов и технических требований, а также систематический контроль качества обработки металла на всех этапах производства.

Вопрос-ответ

Какие дефекты могут возникнуть при механической обработке металла?

При механической обработке металла могут возникать различные дефекты, такие как царапины, трещины, заусенцы, износ и деформации поверхности. Эти дефекты могут быть вызваны неправильным выбором инструмента, недостаточной смазкой или охлаждением, неправильным режимом обработки и другими факторами.

Какие ГОСТы регулируют дефекты механической обработки металла?

Дефекты механической обработки металла регулируются несколькими ГОСТами, включающими ГОСТ 2789-73 "Металлы. Обработка работника", ГОСТ 2789-39 "Металлы. Механическая обработка" и ГОСТ 2789-48 "Металлы. Дефекты механической обработки". Эти стандарты устанавливают требования к качеству и допускам дефектов, а также указывают методы их определения и классификации.

Каким образом ГОСТы применяются при механической обработке металла?

ГОСТы, регулирующие дефекты механической обработки металла, применяются при контроле качества обработки. Они позволяют определить допустимые уровни дефектов и установить соответствующие параметры резания, режимы работы и инструменты для минимизации возможных дефектов. Кроме того, ГОСТы указывают, каким образом производить проверку и измерение дефектов для обеспечения соответствия требованиям стандарта.

Что делать, если дефекты механической обработки металла превышают допустимые нормы, установленные ГОСТами?

Если дефекты механической обработки металла превышают допустимые нормы, регулируемые ГОСТами, необходимо принять меры по устранению этих дефектов. Это может включать в себя замену инструмента, изменение режима обработки, улучшение смазки и охлаждения, а также проведение дополнительных операций по исправлению повреждений, таких как шлифовка или полировка.