Металлы используются в различных отраслях промышленности, будь то производство автомобилей, строительство или производство бытовой техники. Качество металла играет решающую роль в обеспечении безопасности и качества конечного продукта. Однако в процессе производства и эксплуатации металл могут появляться различные дефекты, которые требуют его списания.

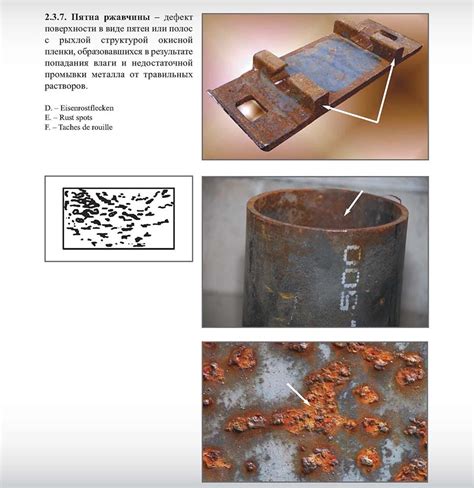

Один из самых распространенных дефектов металла - коррозия. Коррозия возникает в результате взаимодействия металла с окружающей средой, особенно с водой и влагой. В результате коррозии металл теряет свои свойства, становится хрупким и ломким, что приводит к ухудшению его механических характеристик и, как следствие, к потенциальной опасности в использовании такого материала.

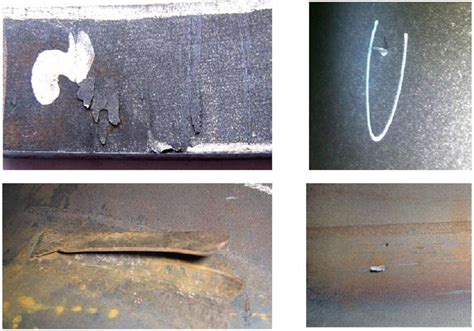

Еще одним дефектом металла, требующим списания, является трещина. Трещина может возникнуть при нарушении структуры металла или из-за некачественного производства. Трещина снижает прочность металла и может приводить к его разрушению в процессе эксплуатации. Поэтому при обнаружении трещины металлической конструкции или изделия, она должна быть немедленно списана и заменена на новую, безопасную.

Другие дефекты металла, которые требуют списания, включают в себя локальное износ, пилотные отверстия, некачественные сварные швы и старение материала. Локальный износ может возникнуть в результате частого трения или нажатия на металлическую поверхность, что приводит к потере формы и размеров. Пилотные отверстия, которые не соответствуют требуемым нормам, могут образоваться при сверлении или резке металла и привести к нарушению целостности конструкции. Некачественные сварные швы также могут стать причиной разрушения металла, поэтому рекомендуется тщательно проверять их качество перед использованием изделия. И, наконец, старение материала может привести к изменению его свойств и ухудшению прочности.

Виды дефектов металла

Металлы, как и любые другие материалы, могут иметь различные дефекты, которые могут привести к их списанию. В зависимости от характеристик и происхождения, дефекты металла можно классифицировать следующим образом:

- Поры - это небольшие воздушные полости, которые образуются внутри материала при его затвердевании. Поры могут быть разного размера и формы и часто приводят к снижению прочности металла.

- Трещины - это разрывы внутри металла, которые могут образовываться в процессе обработки или использования. Трещины могут быть видимыми или невидимыми невооруженным глазом и являются серьезным дефектом, так как могут привести к поломке или разрушению материала.

- Включения - это частицы посторонних веществ, которые находятся внутри металла. Включения могут быть остатками других материалов, расплавленного шлака или частицами абразивов. Они часто являются источником слабых мест в структуре металла.

- Кавитация - это процесс, при котором на поверхности металла образуются маленькие полости или пузырьки в результате вибраций и колебаний. Кавитация может приводить к разрушению поверхности металла и образованию течей.

Учитывая вышеуказанные дефекты, важно проводить тщательный контроль качества металлических изделий, чтобы выявить их наличие и предотвратить возможные проблемы в процессе эксплуатации. Дефекты металла могут быть опасными и могут привести к серьезным последствиям, поэтому их выявление и устранение являются неотъемлемой частью процесса производства и использования металлов.

Механические дефекты металла

Механические дефекты металла относятся к нарушениям его структуры, вызванным воздействием различных механических факторов. Такие дефекты могут негативно влиять на свойства и прочность металла, поэтому их обнаружение и контроль очень важны.

Одним из наиболее распространенных механических дефектов металла является трещина. Трещины могут возникать из-за неравномерного охлаждения, наличия внутреннего напряжения, механических повреждений или ошибок при производстве. Трещины могут быть видимыми или невидимыми, поверхностными или глубокими, их размер и форма могут различаться.

Еще одним распространенным механическим дефектом металла является деформация. Деформации могут возникать при нагружении металлических изделий, например, при сжатии, растяжении или изгибе. Такие деформации могут привести к нарушению формы, размеров и геометрии изделия, а также к изменению его свойств и прочности.

Третьим видом механических дефектов металла является отслоение. Отслоение может происходить между слоями металла или между металлом и другим материалом при механическом воздействии или коррозии. Отслоение может привести к разрушению металлических конструкций и снижению их надежности.

Другими механическими дефектами металла могут быть трение, износ, коррозия, микротрещины и др. Каждый из этих дефектов имеет свои особенности и может быть причиной отказа металлической детали. Поэтому важно проводить регулярный контроль и обслуживание металлических конструкций, чтобы своевременно выявлять и устранять механические дефекты, обеспечивая тем самым их надежность и безопасность.

Коррозия и ее разновидности

Коррозия – это процесс разрушения металла вследствие его взаимодействия с окружающей средой. Она может вызывать серьезные повреждения покрытий и структурных материалов, и в конечном итоге привести к необходимости списания дефектного изделия. Существует несколько видов коррозии, каждый из которых имеет свои особенности и требует своего подхода к решению проблемы.

1. Поверхностная коррозия. Это наиболее распространенный тип коррозии, при котором металл поражен только на поверхности. Такая коррозия обычно происходит из-за контакта металла с атмосферой или водой. Поверхностная коррозия может привести к образованию ржавчины и утрате структурной прочности изделия.

2. Межкристаллитная коррозия. Этот вид коррозии происходит в местах соединения зерен в металлической структуре. При межкристаллитной коррозии металл на границах зерен подвергается разрушению, что приводит к потере прочности материала. Одной из основных причин межкристаллитной коррозии является воздействие агрессивных сред, таких как кислоты и соли.

3. Стрессовая коррозия. Этот тип коррозии происходит при взаимодействии металла со средой при наличии механической нагрузки или деформации. Стрессовая коррозия может возникнуть в результате воздействия различных факторов, таких как температурные изменения, вибрации или напряжения. Это приводит к образованию трещин и потере прочности изделия.

4. Пустотная коррозия. Пустотная коррозия характеризуется образованием мелких пустот на поверхности металла. Она образуется из-за наличия в металле инородных включений или возникновения периодических электрохимических процессов. Пустотная коррозия может привести к образованию дырок и трещин, что приводит к ухудшению структуры и прочности материала.

5. Микробиологическая коррозия. Этот вид коррозии обусловлен активностью микроорганизмов, которые проникают в поверхностный слой металла и вызывают его разрушение. Микробиологическая коррозия нередко встречается в природных средах, таких как почва, вода и биологические отходы. Она может привести к серьезным повреждениям и ухудшению свойств металла.

Влияние окружающей среды на дефекты металла

Дефекты металла — это неизбежный фактор, который может возникнуть под воздействием различных факторов окружающей среды. Окружающая среда играет значительную роль в формировании и развитии дефектов металла, определяя их тип, характер и причины.

Влажность окружающей среды является одним из главных факторов, влияющих на дефекты металла. Конденсация влаги на металлической поверхности может вызывать коррозию, которая приводит к образованию углеродистых выемок и питтинга. Высокая влажность создает условия для развития коррозии и появления трещин и закалочных дефектов.

Агрессивные химические среды, такие как кислоты, щелочи и соли, также оказывают значительное влияние на дефекты металла. Длительное воздействие этих химических сред может привести к образованию трещин, коррозии и металлическим выправлениям на поверхности металла.

Высокие температуры также могут вызвать деформацию и разрушение металла. Термическая обработка металла может привести к образованию трещин и пустот, а также к изменению внутренней структуры металла, что может вызвать его слабость и непригодность для использования.

При выборе материала для конкретной среды необходимо учитывать факторы окружающей среды и избегать использования металлических материалов, которые подвержены коррозии и другим дефектам при контакте с определенными веществами или условиями.

Дефекты металла, вызванные несовершенствами производства

Дефекты металла, связанные с несовершенствами производства, являются одной из основных причин списания металлических изделий. Они могут возникать на разных этапах производства, начиная от проектирования и заканчивая окончательной обработкой изделий.

Один из наиболее распространенных дефектов, вызванных несовершенствами производства, - это трещины в металле. Трещины могут возникать из-за неправильного отбора материала, недостаточной обработки или излишней нагрузки на изделие. Они могут приводить к потере прочности и ухудшению рабочих характеристик металла.

Еще одним дефектом, связанным с несовершенствами производства, является неравномерность структуры металла. Неравномерность структуры может возникать из-за неправильного состава сплава, несоответствия технологического процесса или недостаточного контроля качества. Это может приводить к снижению прочности и долговечности изделия.

Также несовершенства производства могут приводить к образованию пустот или включений в металле. Пустоты и включения могут возникать из-за неправильной отливки, некачественной сварки или недостаточной обработки поверхности. Они могут снижать прочность металла и приводить к его разрушению.

Для предотвращения дефектов, вызванных несовершенствами производства, необходимо аккуратно следить за каждым этапом производства. Важно правильно выбирать материалы, контролировать технологические процессы и строго соблюдать требования качества. Только так можно гарантировать, что металлические изделия будут безопасны и надежны в использовании.

Резка и сварка металла как причина дефектов

Одним из основных процессов обработки металла является его резка. Она выполняется с помощью различных инструментов, таких как пилы, лазеры или плазменные станки. Однако неправильная резка может привести к появлению дефектов в металле.

При некачественной резке металла могут возникать трещины и сколы по краям обрезка, которые снижают его прочность и долговечность. Также могут возникать дефекты в виде неровностей и неправильных размеров обрезков.

Сварка также может стать причиной дефектов металла. Неправильная технология сварки или недостаточно качественные сварочные материалы могут привести к образованию трещин, пористости и других дефектов на сварном шве.

В результате дефекты, образовавшиеся в результате резки и сварки металла, могут снизить его прочность и надежность, что может привести к серьезным последствиям, особенно в случае использования этого металла в конструкциях или механизмах, где требуется высокая надежность и безопасность.

Для предотвращения возникновения дефектов рекомендуется правильно подбирать технологию резки и сварки металла, использовать качественные инструменты и сварочные материалы, а также контролировать качество выполняемых работ при помощи различных методов контроля и испытаний.

Эффекты термической обработки на дефекты металла

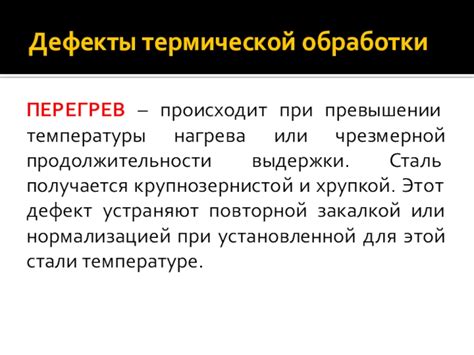

Термическая обработка - один из важных процессов в производстве металлов и сплавов. Она включает в себя нагревание и охлаждение металла с целью изменения его структуры и свойств. Однако этот процесс может вызвать появление некоторых дефектов в металле, которые могут потребовать его списания.

Один из основных эффектов термической обработки на дефекты металла - образование трещин. При неравномерном охлаждении металла после нагрева, могут возникнуть внутренние напряжения, вызывающие появление трещин. Эти трещины могут привести к потере прочности и ухудшению механических свойств металла.

Другим эффектом термической обработки, вызывающим дефекты металла, является низкотемпературное обжигание. При этом процессе металл подвергается длительному нагреву при низких температурах. В результате обжига происходит изменение микроструктуры металла, что может привести к образованию грубых зерен и пористости. Эти дефекты снижают прочность и способность металла к деформации.

Также, термическая обработка может вызывать окисление металла и образование плазменных дефектов. В результате высокотемпературного воздействия на металл, на его поверхности образуется оксидная пленка, что приводит к потере гладкости поверхности и ухудшению качества металла. Кроме того, возможно появление плазменных дефектов, таких как коррозия и выщелачивание частиц металла в окружающую среду.

Осознание эффектов термической обработки на дефекты металла позволяет производителям контролировать и минимизировать риск возникновения этих дефектов. Для этого применяются различные методы обнаружения и устранения дефектов, такие как рентгеновский контроль, ультразвуковой контроль, металлографический анализ и другие.

Процессы, приводящие к химическим дефектам металла

Химические дефекты металла возникают в результате различных процессов, которые происходят на молекулярном уровне. Они могут быть вызваны как внешними факторами, так и внутренними процессами внутри материала. Рассмотрим некоторые основные процессы, приводящие к образованию химических дефектов.

Окисление – процесс, при котором металл взаимодействует с кислородом в окружающей среде и образует оксидную пленку на поверхности. Эта пленка может быть защитной и предотвращать дальнейшее окисление, однако она также может быть легко повреждена и стать источником дефектов.

Коррозия – процесс разрушения металла под воздействием химически-активных сред, таких как влага, соли и кислоты. Коррозия может привести к образованию трещин, пятен и пузырьков, что значительно ухудшает качество и надежность металлического изделия.

Гальваническая коррозия – процесс, при котором разные металлы, находящиеся в электролитическом контакте, представляют различные электрохимические потенциалы и вызывают электрохимическую реакцию. Это может привести к неравномерному разрушению металла и образованию дефектов.

Деградация при эксплуатации – процесс, который происходит в результате нагрузок, циклического напряжения и повышенной температуры в процессе эксплуатации металлического изделия. Это может привести к изменению структуры металла, появлению трещин, микротрещин и других дефектов, что в конечном итоге требует списания.

Важно отметить, что возникновение химических дефектов металла может быть предотвращено с помощью правильного выбора материала, применения защитных покрытий, регулярного технического обслуживания и контроля качества. Также проведение испытаний и анализа наличия дефектов в металле помогают выявить и устранить их на ранней стадии, что позволяет продлить срок службы и надежность металлических конструкций.

Методы предотвращения и ремонта дефектов металла

Дефекты металла – это неизбежная проблема, с которой сталкиваются производители и пользователи металлической продукции. Однако существуют методы, которые помогают предотвратить возникновение дефектов и провести их ремонт в случае необходимости.

Один из методов предотвращения дефектов металла – это правильный выбор материала. Металл должен соответствовать требуемым характеристикам прочности, качества поверхности и устойчивости к коррозии. Для этого часто применяются специальные легированные стали, которые обладают повышенными свойствами.

Еще один метод предотвращения дефектов – это профилактический контроль и обслуживание оборудования. Регулярные осмотры и технические проверки помогают выявить возможные проблемы, такие как трещины, износ, перегрузки и прочие дефекты. В случае обнаружения дефектов, необходимо провести их ремонт, чтобы избежать дальнейшего развития и возможных аварий.

Для ремонта дефектов металла существуют различные методы. Одним из них является сварка. С помощью специальных сварочных процессов можно присоединить разорванные или поломанные части, восстановить структуру металла и устранить дефекты. Для проведения качественной сварки важно правильно выбрать электрод и определить необходимые режимы работы.

Кроме сварки, для ремонта дефектов металла может использоваться метод термической обработки. Нагревание и последующее охлаждение позволяют изменить структуру металла, устранить напряжения и дефекты. Этот метод широко применяется при восстановлении поверхности металла, исправлении искривлений и устранении трещин.

Также для ремонта дефектов металла могут применяться методы химической обработки, пластической деформации и механической обработки. Каждый из этих методов имеет свои особенности и применяется в зависимости от типа дефекта и требуемого результата.

Вопрос-ответ

Какие дефекты металла требуют списания?

Дефекты металла, которые требуют списания, могут быть различными. Это могут быть трещины, деформации, коррозия, присутствие посторонних включений или дефектов структуры. Все эти дефекты могут негативно влиять на свойства и качество металла, что делает его непригодным для использования.

Что такое трещины в металле?

Трещины в металле являются одним из наиболее опасных дефектов. Они представляют собой разрывы или разломы в металлической структуре и могут быть вызваны различными факторами, такими как напряжение, усталость материала, недостаточное качество металла или неправильная обработка. Трещины могут привести к поломке или обрушению изделия, поэтому металл с такими дефектами требует немедленного списания.

Что такое коррозия металла и почему она требует списания?

Коррозия металла – это процесс разрушения материала под воздействием окружающей среды. В результате коррозии металл покрывается слоем ржавчины или другого вещества, что может привести к изменению его свойств и структуры. Коррозия ухудшает качество металла, его прочность и надежность, поэтому металл, подверженный коррозии, должен быть списан и заменен новым.

Какие дефекты структуры металла могут требовать списания?

Дефекты структуры металла, такие как поры или пустоты, неправильное распределение элементов или химических соединений, могут привести к снижению прочности и надежности материала. Это может быть вызвано неправильной технологией изготовления, некачественными материалами или недостаточным контролем качества. Металл с такими дефектами требует списания и замены на новый, без дефектов.