Дефектоскопия рентгеном металла является одной из важнейших методик контроля качества металлических изделий и материалов. Она позволяет выявлять скрытые дефекты, такие как трещины, пустоты, включения, коррозионные повреждения, которые могут привести к снижению прочности или даже к поломке изделия. Исследование этого метода является актуальным, так как позволяет повысить надежность и долговечность металлических конструкций.

Основным принципом дефектоскопии рентгеном является использование рентгеновского излучения для проникновения через металлический объект и получения его изображения на пленке или детекторе. При прохождении через материал, рентгеновское излучение проходит через пустоты и трещины, изменяя свою интенсивность. Эта разница может быть зафиксирована и проанализирована для выявления дефектов. Для более точных результатов можно использовать компьютерную обработку полученных изображений.

Дефектоскопия рентгеном металла имеет широкий спектр применения. Она используется в различных отраслях промышленности, включая автомобильную, авиационную, судостроительную и строительную отрасли. Благодаря этому методу возможно не только выявление дефектов в уже готовых изделиях, но и контроль качества на всех стадиях производства, начиная от поставки сырья и заканчивая готовой продукцией.

Исследование дефектоскопии рентгеном металла представляет большой интерес для инженеров и металлургов. Оно позволяет повысить безопасность и надежность использования металлических изделий в различных сферах жизни. Однако, необходимо продолжать исследования и разработку этого метода, чтобы улучшить его точность и возможности и добиться еще более высокой эффективности контроля качества металла.

Дефектоскопия рентгеном металла: открытия и перспективы

Дефектоскопия рентгеном металла – это метод проверки и анализа металлических изделий с использованием рентгеновского излучения. Этот метод позволяет обнаруживать и оценивать различные дефекты и несоответствия в структуре и качестве материала. Открытия в области дефектоскопии рентгеном металла предоставили новые возможности для контроля качества и безопасности металлических конструкций и изделий.

Рентгеновский метод дефектоскопии является одним из наиболее эффективных способов обнаружения скрытых дефектов, таких как трещины, включения, пустоты и поры, в металлических изделиях. Он позволяет проводить неразрушающий контроль, что означает, что материал не повреждается в процессе проверки. Такой метод контроля особенно востребован в производстве отраслях, где требуется высокое качество и надежность металлических изделий, например, в авиационной и судостроительной промышленности.

Одним из значительных преимуществ использования метода дефектоскопии рентгеном металла является возможность обнаружения скрытых дефектов именно внутри материала, что невозможно сделать визуально. Это позволяет выявлять дефекты, которые могут привести к поломке или критическому снижению прочности металлических конструкций. Таким образом, этот метод обеспечивает безопасность и эффективность применения металла в различных областях, где требуется высокая надежность и стойкость к нагрузкам.

Перспективы развития дефектоскопии рентгеном металла связаны с использованием новых технологий, которые позволят улучшить точность, скорость и доступность этого метода контроля. К примеру, внедрение компьютерной обработки полученных изображений и анализа дефектов позволит автоматизировать процесс и повысить эффективность проверки. Также заметными направлениями развития являются улучшение разрешающей способности приборов и снижение дозы излучения для обеспечения более безопасного и экологически чистого метода контроля.

Рентгеновские лучи и их применение

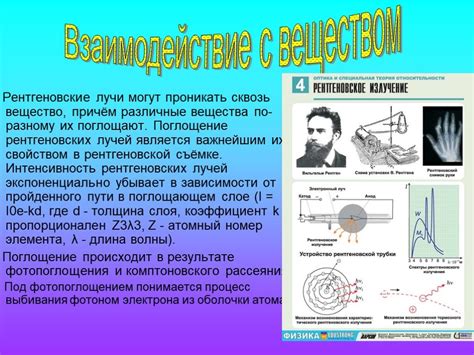

Рентгеновские лучи – это электромагнитное излучение, открытое в конце XIX века Вильгельмом Конрадом Рентгеном. Эти лучи обладают способностью проникать через различные материалы, в том числе и металлы. Благодаря этому свойству, рентгеновские лучи нашли широкое применение в дефектоскопии металла.

Применение рентгеновских лучей в дефектоскопии металла позволяет обнаружить скрытые дефекты и неполадки в металлических изделиях. Данный метод основан на способности рентгеновских лучей проникать через материал, а также на их способности индуцировать рентгеновские изображения на пленке или детекторе.

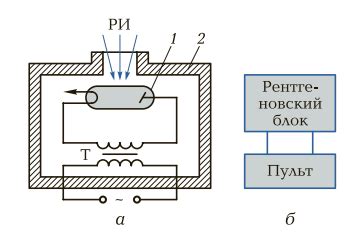

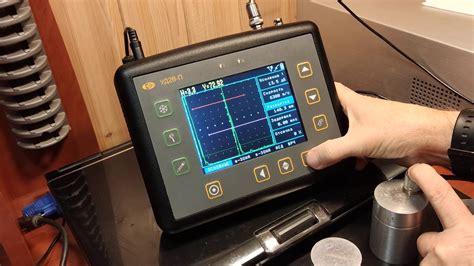

Для проведения дефектоскопии рентгеном металла используются специальные аппараты – рентгенодефектоскопы. Они состоят из источника рентгеновского излучения, детектора и системы обработки полученных данных. Существуют разные типы рентгенодефектоскопов, которые выбираются в зависимости от конкретных требований и задач исследования.

Применение рентгенодефектоскопии металла позволяет обнаружить различные типы дефектов, такие как трещины, поры, включения, разрушения, а также оценить их размеры и глубину. Это важно для проведения качественного контроля и обеспечения безопасности металлических конструкций и изделий.

Таким образом, рентгеновские лучи и рентгенодефектоскопия металла играют важную роль в области исследования и контроля качества металлических материалов и изделий, обеспечивая высокую точность и надежность результатов анализа.

История развития дефектоскопии

Дефектоскопия – это метод контроля исследования материалов с целью обнаружения и оценки дефектов. Данное направление имеет долгую историю развития, начиная с использования примитивных инструментов в древние времена и до современных высокотехнологичных методов.

Одним из первых известных методов дефектоскопии было использование зрительного контроля. Человек визуально осматривал поверхность материала для обнаружения трещин, полости или иных дефектов. Такие исследования широко применялись в ремесленных отраслях, например, в кузнечном деле или строительстве.

Первые примитивные рентгеновские дефектоскопы были разработаны в начале XX века вместе с открытием рентгеновских лучей Вильгельмом Конрадом Рентгеном. Рентгеновская дефектоскопия нашла широкое применение в индустрии и медицине, позволяя обнаруживать внутренние дефекты и неоднородности материалов.

С развитием технологий появились новые методы дефектоскопии, такие как ультразвуковая и магнитная дефектоскопия. Ультразвуковая дефектоскопия использует высокочастотные звуковые волны для обнаружения и измерения дефектов. Магнитная дефектоскопия основана на измерении магнитных полей, вызванных дефектами или неоднородностями.

Сегодня существует множество методов дефектоскопии, каждый из которых имеет свои особенности и область применения. Современные технологии позволяют обнаруживать и анализировать дефекты с высокой точностью и надежностью, что делает дефектоскопию неотъемлемой частью контроля качества в различных отраслях промышленности.

Основные методы дефектоскопии рентгеном металла

Дефектоскопия рентгеном металла – это метод исследования, позволяющий обнаруживать дефекты и неоднородности внутри металлических конструкций и изделий с использованием рентгеновского излучения. Существует несколько основных методов дефектоскопии рентгеном металла, которые широко применяются в различных отраслях промышленности.

1. Метод рентгенографии

Рентгенография – это метод, основанный на получении рентгеновских снимков объектов и дальнейшем их анализе. Для рентгенографии металла используется рентгеновский аппарат, который генерирует рентгеновское излучение и фиксирует его прохождение через исследуемый объект. На снимках можно обнаружить различные дефекты, такие как трещины, поры, включения и другие неоднородности.

2. Метод рентгенофлуоресценции

Рентгенофлуоресценция – это метод, основанный на анализе излучения, возникающего при воздействии рентгеновского излучения на вещество. При этом методе исследуется спектральный состав флуоресцентного излучения, которое возникает при взаимодействии рентгеновского излучения с металлом. Анализ спектра позволяет определить химический состав металла и выявить наличие дефектов, таких как примеси, неправильные сплавы и другие неоднородности.

3. Метод рентгеновской компьютерной томографии

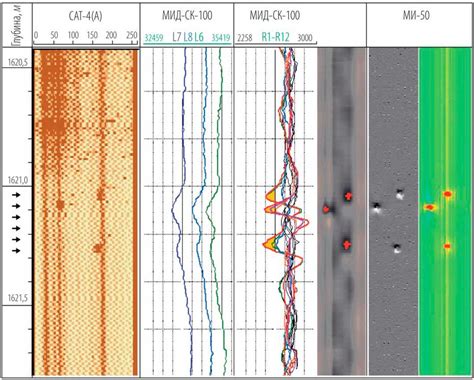

Рентгеновская компьютерная томография – это метод, основанный на применении рентгеновского излучения для создания трехмерных изображений исследуемого объекта. При этом методе используется компьютерная обработка полученных рентгеновских снимков, что позволяет получить более детальную картину внутренней структуры металла и обнаружить дефекты, такие как трещины, пустоты, включения и прочие неоднородности.

Современные достижения и технологии

Современная дефектоскопия рентгеном металла базируется на использовании передовых технологий и достижений в области рентгеновской техники. Развитие методов экспозиции и обработки данных позволяет осуществлять более точную и эффективную идентификацию дефектов.

Применение сенсорных матриц и комьютерной обработки данных позволяет автоматизировать процесс сканирования металлических изделий и деталей. Это повышает эффективность контроля и сокращает время, необходимое для проведения инспекции.

Современные системы дефектоскопии рентгеном металла обладают высокой чувствительностью и точностью, что позволяет обнаружить самые мелкие дефекты и отклонения. Усовершенствованные алгоритмы обработки изображений позволяют автоматически распознавать и классифицировать дефекты, что существенно облегчает работу специалистов и повышает точность результатов.

Кроме того, современная дефектоскопия рентгеном металла активно использует принципы и методы неразрушающего контроля. Это позволяет минимизировать воздействие на проверяемый материал и снизить риски повреждения. Инновационные подходы в области дефектоскопии рентгеном металла продолжают развиваться, открывая новые перспективы для промышленности и науки.

Преимущества и применение дефектоскопии рентгеном металла

Преимущества:

- Высокая точность и надежность обнаружения дефектов. Дефектоскопия рентгеном металла позволяет обнаруживать крупные и мелкие дефекты, включая трещины, включения, негомогенности и другие несовершенства. Это позволяет предотвратить возможные аварии и повреждения оборудования, что особенно важно в промышленности.

- Безопасность. В отличие от других методов контроля, дефектоскопия рентгеном металла позволяет производить проверку на предмет дефектов без необходимости разбирать или уничтожать испытуемые образцы. Это снижает риск травмирования и сохраняет целостность исследуемых объектов.

- Повышение эффективности и экономии времени. Дефектоскопия рентгеном металла позволяет быстро и эффективно проводить контроль качества продукции, что позволяет сэкономить время и сократить затраты на исправление дефектов и брака. Это особенно актуально для массового производства и серийного производства.

- Возможность проведения испытаний на различных материалах. Дефектоскопия рентгеном металла может быть применена для исследования различных типов металлических конструкций и материалов, включая сталь, чугун, алюминий и многие другие. Это позволяет обнаруживать дефекты в разных отраслях промышленности, включая автомобильную, машиностроительную и почтово-телекоммуникационную.

- Доступность и простота использования. Дефектоскопия рентгеном металла является широко распространенным методом контроля качества и доступна для многих предприятий и лабораторий. Большое количество специалистов имеет опыт работы с этим методом и может проводить дефектоскопические исследования с высокой точностью.

Применение:

- Контроль качества продукции. Дефектоскопия рентгеном металла используется для обнаружения дефектов в металлических изделиях и конструкциях. Это позволяет установить соответствие продукции требованиям технических спецификаций и гарантировать ее безопасность и надежность.

- Оценка состояния и диагностика оборудования. Дефектоскопия рентгеном металла применяется для проверки состояния металлических деталей и компонентов оборудования. Это позволяет выявить потенциальные дефекты и предотвратить поломку или аварию аппаратуры.

- Контроль прочности сварных соединений. Дефектоскопия рентгеном металла позволяет обнаруживать дефекты в сварных соединениях, такие как трещины и пустоты. Это позволяет гарантировать надежность и прочность сварных соединений и предотвратить возможные аварии или разрушение конструкции.

- Исследование состава и структуры материалов. Дефектоскопия рентгеном металла может использоваться для анализа состава и структуры металлических материалов. Это позволяет определить их свойства, такие как прочность, твердость и вязкость, а также выявить возможные дефекты или неоднородности в структуре материалов.

- Научные исследования. Дефектоскопия рентгеном металла используется в научных исследованиях для изучения поведения материалов при различных нагрузках и условиях. Это позволяет улучшить понимание физических свойств и процессов, происходящих в металлических материалах.

Перспективы развития дефектоскопии рентгеном металла

Развитие технологий в области дефектоскопии рентгеном металла открывает новые перспективы в обнаружении и анализе дефектов и повреждений в металлических конструкциях. Новые методы и приборы, основанные на применении рентгеновского излучения, позволяют более точно и эффективно исследовать материалы с различными структурами и геометрией.

Одной из перспектив развития дефектоскопии рентгеном металла является разработка и внедрение более мощных и компактных рентгеновских источников излучения. Это позволит увеличить разрешающую способность и глубину проникновения излучения, что особенно важно при исследовании толстостенных деталей и металлических конструкций.

В развитии дефектоскопии рентгеном металла ключевую роль играют также программные обеспечение и алгоритмы обработки данных. С их помощью можно автоматизировать процесс обнаружения и анализа дефектов, что значительно повысит скорость и точность исследования. Благодаря передовым алгоритмам можно будет эффективно обрабатывать и анализировать большие объемы данных, снижая время проведения исследования и улучшая качество результатов.

Одной из перспектив развития дефектоскопии рентгеном металла является также создание более мобильных и удобных приборов, которые можно будет использовать в труднодоступных местах. Такие приборы будут полезны при осмотре исследовании металлических конструкций в условиях ограниченного пространства, например, при исследовании трубопроводов или труднодоступных участков сооружений.

Исследование и развитие дефектоскопии рентгеном металла открывает широкие перспективы в области неразрушающего контроля и обнаружения дефектов в металлических материалах. Благодаря применению новых методов и приборов, разработке программного обеспечения и улучшению технических характеристик приборов, можно ожидать увеличения эффективности и точности методики исследования, что в свою очередь приведет к повышению качества и безопасности металлических конструкций и изделий.

Вопрос-ответ

Какие основные методы дефектоскопии используются при исследовании металла с помощью рентгена?

Основные методы дефектоскопии, которые используются при исследовании металла с помощью рентгена, включают рентгенографию, рентгеноскопию и рентгеновскую компьютерную томографию (РКТ). Рентгенография позволяет изучать визуальные особенности внутренних дефектов металла, таких как трещины, включения, сварные швы и др. Рентгеноскопия основана на принципе прохождения рентгеновского излучения через объект и его регистрации с помощью детектора. РКТ предоставляет возможность получить трехмерное изображение внутренних структур металла и точнее определить их характеристики.

Какими преимуществами обладает метод дефектоскопии рентгеном металла?

Метод дефектоскопии рентгеном металла имеет ряд преимуществ. Во-первых, он позволяет исследовать внутренние дефекты и структуру материала без его разрушения. Во-вторых, рентгеновское излучение проникает сквозь металл, что позволяет обнаруживать дефекты даже внутри плотных и толстых деталей. В-третьих, метод является неразрушающим, что позволяет проводить исследования на работающем оборудовании или во время процесса изготовления. Кроме того, рентгеновская дефектоскопия обладает высокой эффективностью и точностью результатов.

Какие перспективы развития дефектоскопии рентгеном металла?

Дефектоскопия рентгеном металла имеет большие перспективы развития. Современные технологии позволяют улучшить качество изображений, повысить точность определения размеров и характеристик дефектов, упростить и автоматизировать процесс их обработки и анализа. Открытие новых материалов и применение новых методов обработки данных с помощью компьютеров позволяют получить еще более достоверную информацию о состоянии металла. Кроме того, развитие нанотехнологий позволяет создавать более чувствительные детекторы и более точные методы дефектоскопии. Все эти факторы могут значительно улучшить эффективность и надежность рентгеновского контроля металла.