Горячая деформация металла является одним из ключевых процессов в его обработке, позволяя придать материалу нужную форму и свойства. Однако, под воздействием высокой температуры и давления, волокна металла могут столкнуться с различными дефектами. Эти дефекты могут быть причиной снижения прочности и долговечности изделий, а также иметь далеко идущие последствия для окружающей среды и людей.

Одной из основных причин дефектов в горячедеформированном металле является наличие нежелательных примесей. В результате реакции этих примесей с металлом при высоких температурах формируются неравномерно распределенные области с измененными свойствами материала. В результате, структура металла становится менее однородной, что может привести к образованию микротрещин и понижению прочности изделий.

Кроме того, дефекты волокон могут возникать в результате неправильной обработки металла или ошибок в технологическом процессе. Например, неправильное прокатывание металла может привести к его неравномерной деформации, что в свою очередь может привести к образованию дефектов. Также, неправильный выбор режима нагрева или охлаждения может привести к появлению дефектов в металле.

Важно отметить, что дефекты в металле не только снижают прочность изделий, но и могут иметь последствия для окружающей среды. Например, при наличии дефектов в металлических конструкциях возможно возникновение коррозии, что может привести к их разрушению и опасным авариям. Кроме того, некоторые дефекты могут представлять опасность для людей, например, если происходит образование острых краев или выпадение металлических частиц.

Таким образом, понимание причин и последствий дефектов волокон горячедеформированного металла является важной задачей для улучшения качества изделий и обеспечения безопасности окружающей среды. Факторы, такие как наличие примесей, ошибки в технологическом процессе и недостаточная контроль качества, могут влиять на возникновение дефектов. Поэтому необходимо осуществлять тщательный анализ и контроль процесса горячей деформации металла, чтобы минимизировать риск образования дефектов и повысить надежность и долговечность готовых изделий.

Нетермические причины дефектов

Дефекты волокон горячедеформированного металла могут возникать по причинам, не связанным с тепловыми воздействиями. Одна из таких причин - наличие внутренних напряжений, которые могут возникать в процессе изготовления и обработки металла. Внутренние напряжения могут вызывать появление трещин и разрушение структуры волокон.

Другой нетермической причиной дефектов может быть неправильное сочетание химических элементов в составе металла. Несовместимость элементов может привести к образованию инородных включений или формированию неравномерной структуры металла, что в конечном итоге может вызвать дефекты.

Также внешние факторы, такие как механическое воздействие или химические реакции с окружающей средой, могут быть причиной дефектов волокон. Например, царапины или повреждения поверхности металла могут быть источником разрушения структуры волокон. Химические реакции, например коррозия, также могут приводить к образованию дефектов волокон.

Необходимо отметить, что нетермические причины дефектов обычно взаимосвязаны с тепловыми воздействиями. Например, внутренние напряжения могут возникать в результате остывания металла после нагрева, а химические реакции могут усиливаться при повышенных температурах. Поэтому при анализе дефектов волокон горячедеформированного металла необходимо учитывать как тепловые, так и нетермические факторы.

Микроструктурные дефекты металла

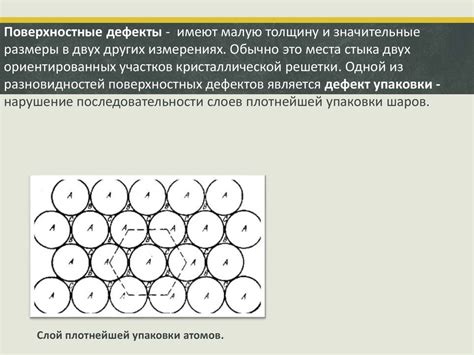

Микроструктурные дефекты металла являются нежелательными изменениями внутренней структуры металла, которые возникают на микроуровне и могут существенно влиять на его физические и механические свойства. Эти дефекты могут быть обусловлены различными факторами, такими как охлаждение металла после горячей деформации, примеси в металле или неправильные режимы обработки.

Один из типичных микроструктурных дефектов металла - это границы зерен. Границы зерен представляют собой места сопряжения между зернами металла и могут быть причиной слабого механического соединения между ними. При горячей деформации металла, зерна могут сильно растягиваться и перемещаться относительно друг друга, что приводит к образованию новых границ и повреждению структуры металла.

К другим микроструктурным дефектам металла относятся различные виды включений: оксиды, карбиды или другие примеси, которые могут образовываться при смешивании различных металлов при производстве. Эти включения могут привести к снижению пластичности металла и повышению его хрупкости.

Некоторые микроструктурные дефекты металла могут быть заметными невооруженным глазом, например, при осмотре поверхности металла под оптическим микроскопом. Другие дефекты, такие как микропоры или трещины, могут быть обнаружены только с помощью специальных методов исследования, таких как рентгеноструктурный анализ или электронная микроскопия.

Разрушение волокон горячедеформированного металла

Волокна горячедеформированного металла могут подвергаться различным видам разрушения, которые могут возникать из-за разных причин и иметь серьезные последствия. Одним из основных видов разрушения является трещинообразование, которое может возникнуть в результате высоких напряжений, неблагоприятных условий окружающей среды, неправильной обработки или некачественного материала.

Разрушение волокон горячедеформированного металла может проявляться в виде небольших трещин или полностью разорванных волокон. Данные дефекты могут привести к ухудшению механических свойств материала, потере прочности и деформируемости, а также увеличению вероятности образования новых трещин.

Причины разрушения волокон горячедеформированного металла могут быть различными. Одним из главных факторов является несоблюдение оптимальных условий деформации, когда осуществление процесса происходит при недостаточно высокой температуре или скорости деформации. Это может приводить к увеличению внутренних напряжений в материале и образованию трещин.

Последствия разрушения волокон горячедеформированного металла могут быть серьезными. Они могут привести к снижению надежности и долговечности конструкции, потере материала и снижению эффективности работы. Поэтому необходимо учитывать возможные дефекты и принимать меры по их предотвращению, такие как контроль температуры и скорости деформации, правильная обработка материала и использование качественного сырья.

Влияние дефектов на механические свойства

Дефекты волокон горячедеформированного металла оказывают значительное влияние на его механические свойства. Наличие трещин, примесей и других дефектов может привести к снижению прочности и увеличению хрупкости материала.

Трещины в волокнах могут служить точками сосредоточения напряжений, что приводит к локальному увеличению напряжений и деформаций. Это может вызвать разрушение материала при нагружении, особенно при наличии высоких напряжений или повышенной температуры. Поэтому важно контролировать и минимизировать количество трещин в волокнах для обеспечения оптимальной прочности материала.

Наличие примесей в горячедеформированном металле также может негативно сказываться на его механических свойствах. Примеси могут вызывать расслаивание структуры материала, что снижает его прочность и повышает вероятность возникновения дефектов. Поэтому необходимо контролировать качество используемого сырья и процесса горячей деформации, чтобы избежать введения примесей и улучшить механические свойства материала.

Также важно отметить, что дефекты волокон могут привести к увеличению хрупкости материала. Наличие микротрещин и других дефектов может вызвать локальные напряжения и деформации при нагружении, что может привести к быстрому разрушению материала. Поэтому контроль и устранение дефектов волокон является важной задачей для обеспечения нужной комбинации прочности и пластичности в горячедеформированном металле.

Методы диагностики и контроля дефектов

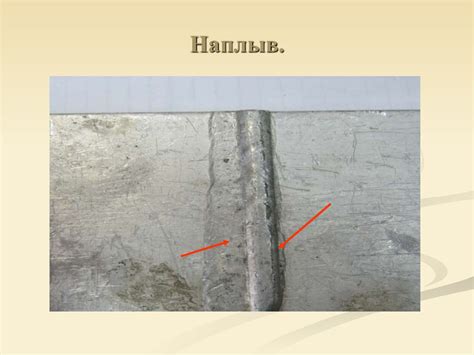

Для обнаружения и оценки дефектов волокон горячедеформированного металла применяются различные методы диагностики и контроля. Одним из наиболее распространенных методов является визуальный осмотр, который позволяет обнаружить поверхностные дефекты, такие как трещины и задировы. Для более точной и объективной оценки дефектов используются также методы неразрушающего контроля, включающие магнитный, ультразвуковой и радиографический контроль.

Магнитный контроль основывается на изменении магнитных свойств материала в местах дефектов. Для проведения такого контроля используются различные методы: метод магнитных порошков, метод электромагнитной компенсации и другие. Ультразвуковой контроль основывается на измерении времени прохождения и отражения ультразвуковых волн в материале. С помощью ультразвукового контроля можно обнаружить и оценить как поверхностные, так и внутренние дефекты.

Радиографический контроль основывается на проницаемости рентгеновских лучей через материал. При этом на пленку или с помощью компьютерной томографии получают изображение внутренних дефектов. Радиографический контроль позволяет обнаружить такие дефекты, как пустоты, включения и трещины.

Кроме того, для более полной и надежной оценки дефектов волокон горячедеформированного металла применяются методы металлографии, микроскопии и сканирующей электронной микроскопии. Металлография позволяет исследовать металлическую структуру и выявить дефекты, такие как пустоты, включения и различные дефекты связанные с структурными особенностями материала. Микроскопия и сканирующая электронная микроскопия позволяют наблюдать и исследовать дефекты на нанометровом и микрометровом уровнях, что особенно важно при изучении микроструктурных дефектов.

Предотвращение и устранение дефектов

Дефекты волокон горячедеформированного металла могут иметь серьезные последствия и привести к снижению качества и прочности материала. Для предотвращения и устранения этих дефектов необходимо применять специальные техники и контрольные меры.

Одним из основных способов предотвращения дефектов является контроль и регулирование температуры горячей деформации. Правильный выбор рабочей температуры и контроль ее изменений во время процесса могут значительно снизить вероятность образования дефектов волокон.

Также важным аспектом предотвращения и устранения дефектов является правильная подготовка поверхности металла перед процессом горячей деформации. Очистка поверхности от загрязнений и защита от окисления позволяют уменьшить вероятность образования дефектов.

Проведение контроля качества готового продукта является важным шагом для выявления и устранения дефектов волокон. Это включает в себя визуальный осмотр, испытания на прочность и проведение металлографических исследований. Выявленные дефекты могут быть устранены путем дополнительных обработок или отбраковки дефектных изделий.

Необходимо также обратить внимание на квалификацию персонала, занятого процессом горячей деформации. Обучение работников и соблюдение стандартов безопасности помогут предотвратить ошибки и неправильные операции, которые могут привести к образованию дефектов.

В целом, предотвращение и устранение дефектов волокон горячедеформированного металла требует внимания к каждой стадии производства, от подготовки материала до контроля качества готового продукта. Только комплексный подход и внимание к деталям позволят минимизировать риск возникновения дефектов и обеспечить высокое качество горячедеформированного металла.

Вопрос-ответ

Какие могут быть причины дефектов волокон горячедеформированного металла?

Причины дефектов волокон горячедеформированного металла могут быть разнообразными. В основном, это связано с недостаточной температурой обработки, неправильным выбором материала или плохим качеством плавки. Недостатки могут возникать из-за повышенного содержания примесей в металле, неравномерного охлаждения или несбалансированного давления. Также дефекты могут возникать из-за неправильной настройки оборудования или ошибок оператора.

Какие последствия могут иметь дефекты волокон горячедеформированного металла?

Дефекты волокон горячедеформированного металла могут иметь серьезные последствия. Во-первых, они могут снизить прочность и долговечность металла, что может привести к его разрушению или поломке. Во-вторых, дефекты могут привести к неправильной форме или размеру изделия, что может привести к его непригодности для использования. Кроме того, дефекты могут вызвать ухудшение внешнего вида продукции и негативно сказаться на ее репутации.

Как можно предотвратить появление дефектов волокон горячедеформированного металла?

Для предотвращения появления дефектов волокон горячедеформированного металла необходимо соблюдать ряд мер предосторожности. Во-первых, важно выбрать правильный материал и правильно настроить оборудование. Также необходимо следить за качеством плавки и обеспечить равномерное охлаждение. Кроме того, важно проводить контроль качества продукции на всех этапах процесса. Если возникают дефекты, их нужно оперативно исправлять и корректировать процесс изготовления, чтобы избежать повторения ошибок в будущем.