Испытание арматуры – важный этап в процессе ее производства и монтажа. Оно позволяет убедиться в надежности и качестве данного материала, а также выявить возможные дефекты и повреждения. Одним из ключевых параметров, определяющих готовность арматуры к эксплуатации, является давление, которое подвергается испытаниям.

Давление, которое необходимо применить для испытания арматуры, зависит от ее типа и назначения. Например, для арматуры, предназначенной для использования в строительстве, требуется давление в диапазоне от 6 до 8 МПа. Это давление обеспечивает достаточную нагрузку на материал и позволяет выявить его прочностные характеристики.

Для арматуры, предназначенной для использования в трубопроводной системе, давление испытаний может составлять до 16 МПа. Это связано с необходимостью обеспечения надежности работы трубопровода под давлением, а также с требованиями безопасности.

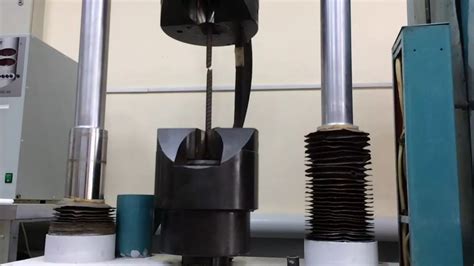

Испытания арматуры проводятся в специальных испытательных установках, которые могут создавать необходимые давления. При проведении испытаний необходимо учесть, что арматура должна выдерживать заданное давление в течение определенного времени без утечек и перекосов.

Зависимость давления от испытаний

Испытание арматуры включает в себя проверку ее прочности и герметичности. Одним из важных параметров, определяющих качество испытания, является давление, которому подвергается арматура.

Давление, необходимое для испытания арматуры, зависит от ее типа и предназначения. Например, для испытания запорных клапанов и задвижек, применяемых в системах водоснабжения, газоснабжения и нефтехимической промышленности, используется давление, равное рабочему давлению системы, в которой они будут эксплуатироваться.

Для испытания арматуры, предназначенной для работы в условиях повышенного давления, требуется использование давления, превышающего рабочее давление системы. Например, для испытания высокодавленических шаровых кранов, применяемых в нефтяной промышленности, используется давление, в несколько раз превышающее максимально допустимое рабочее давление крана.

Процесс испытания арматуры проводится с использованием специальных испытательных установок, которые позволяют создать необходимое давление и контролировать его в течение всего испытания. Для этого используются различные виды насосов, манометров и другого специализированного оборудования.

Правильное определение давления для испытания арматуры является важным условием, обеспечивающим ее надежность и безопасность в эксплуатации. При неправильном выборе давления может произойти ломка или деформация арматуры, что может привести к аварийным ситуациям и повреждению технических систем.

Определение необходимого давления

Испытание арматуры проводится с целью проверки ее прочности и герметичности. Для этого необходимо применение определенного давления. Определение необходимого давления зависит от типа и характеристик арматуры, а также требований стандартов и нормативных документов.

Для начала, необходимо рассмотреть тип арматуры, например, шаровые краны, затворы, клапаны и другие. Каждый тип арматуры имеет свои особенности и требования к испытательному давлению.

Далее, необходимо учесть размеры и диаметр арматуры, так как они также могут влиять на необходимое испытательное давление. Более крупная арматура может требовать более высокого давления для корректной проверки ее прочности и герметичности.

Помимо типа и размеров, необходимо учесть также рабочее давление, для которого предназначена арматура. Испытательное давление должно быть выше рабочего давления на определенную величину, указанную в соответствующих стандартах.

В соответствии с требованиями стандартов и нормативных документов, определение необходимого давления для испытания арматуры может быть выполнено с помощью специальных таблиц и расчетных формул. Также возможно использование специализированного оборудования для измерения и контроля давления в процессе испытания.

Методы испытания арматуры

Испытания арматуры проводятся для проверки ее прочностных характеристик и соответствия требованиям стандартов и нормативных документов. Существует несколько методов испытания арматуры, каждый из которых имеет свои особенности.

Растяжение: одним из наиболее распространенных и простых методов испытания является испытание арматуры на растяжение. В этом случае, образец арматуры подвергается действию растягивающей нагрузки, при которой измеряется максимальное удлинение и разрушение образца.

Изгиб: для проверки прочности арматуры на изгиб используют специальные испытательные машины или установки. Образец арматуры подвергается изгибающей нагрузке, при которой измеряется прогиб и разрушение образца.

Ударная вязкость: для определения ударной вязкости арматуры часто используют метод испытания на поломку образца при ударе. Образец подвергается ударной нагрузке, при которой измеряется энергия удара и разрушение образца.

Металлографический анализ: метод проведения металлографического анализа арматуры позволяет изучить ее структуру и определить наличие дефектов, таких как поры, трещины и включения. Для этого образцы арматуры подвергаются полировке и дальнейшему исследованию с помощью микроскопа.

Испытания на износ: такие испытания проводятся для определения стойкости арматуры к износу. Образцы арматуры подвергаются трении или циклическим нагрузкам, при которых измеряется их износ и деформация. Это позволяет оценить долговечность и надежность арматуры в условиях эксплуатации.

Вопрос-ответ

Какое давление нужно для испытания арматуры?

Давление, необходимое для испытания арматуры, зависит от различных факторов, таких как тип и размер арматуры, конкретные требования проекта или стандарты, которым должна соответствовать арматура. Обычно, как правило, давление испытания составляет от 1,5 до 2 раз рабочего давления, чтобы убедиться, что арматура прочна и соответствует требованиям безопасности и надежности.

Как узнать, какое давление нужно для испытания конкретной арматуры?

Для определения необходимого давления испытания конкретной арматуры необходимо обратиться к проектной документации или стандартам, которым должна соответствовать арматура. В проектных документах или стандартах указываются требования к испытанию арматуры, в том числе и давление испытания. Если такой информации нет, то следует проконсультироваться с производителем арматуры или специалистами в данной области, которые могут определить оптимальное давление испытания в зависимости от конкретных условий использования арматуры.