Твердосплавные металлы – это один из важнейших материалов в современной промышленности. Они обладают высокой прочностью, твердостью и износостойкостью, что делает их незаменимыми во многих отраслях.

Твердосплавные металлы состоят из двух основных компонентов – металлической матрицы и специальных твердых частиц, обычно карбидов, нитридов или боридов. Эта комбинация обеспечивает им уникальные свойства, позволяющие применять их в условиях высоких нагрузок и температур.

Одно из основных преимуществ твердосплавных металлов – их способность сохранять прочность и твердость при высоких температурах. Это делает их идеальными для использования в резцовых инструментах, сверлах, фрезах и других режущих инструментах.

Твердосплавные металлы также широко используются в горнодобывающей промышленности, машиностроении, авиации и многих других отраслях, где требуется высокая прочность и износостойкость материала. Они являются неотъемлемой частью современных технологий и обеспечивают максимальную эффективность производства.

Кроме того, твердосплавные металлы обладают высокой химической стойкостью, устойчивостью к коррозии и оксидации. Это позволяет использовать их в условиях агрессивных сред, таких как кислоты, щелочи и высокая влажность.

В заключение, твердосплавные металлы являются важным компонентом современной промышленности. Их уникальные свойства позволяют применять их в широком спектре отраслей, где требуется высокая прочность, износостойкость и химическая стойкость. Без них невозможно представить себе современное производство и технологический прогресс.

Твердосплавные металлы: определение и применение

Твердосплавные металлы, также известные как карбидные металлы, представляют собой материалы, состоящие из металлической матрицы и включений твердых карбидов. Они обладают высокой твердостью, стойкостью к износу и теплостойкостью, что делает их идеальными для различных инженерных и производственных приложений.

Преимущества твердосплавных металлов включают высокую прочность и твердость, что позволяет им выдерживать высокие нагрузки и устойчивы к износу. Они также обладают хорошей термической и химической стабильностью, что позволяет им использоваться в экстремальных условиях, включая высокие температуры и агрессивные среды.

Твердосплавные металлы широко используются в различных отраслях промышленности, в том числе в производстве инструментов и оборудования, металлообработке, горнодобывающей промышленности, автомобильной промышленности и других. Они применяются для изготовления режущих инструментов, сверл, фрез, ножей, стержней для сварки и других изделий, требующих высокой прочности и долговечности.

Для производства твердосплавных металлов используются различные материалы, включая вольфрам, титан, хром, кобальт, никель и другие. Комбинация этих материалов позволяет достичь оптимальных характеристик, таких как твердость и прочность. Процесс изготовления твердосплавных металлов включает смешивание компонентов, прессование и спекание при высокой температуре.

В заключение, твердосплавные металлы представляют собой важный класс материалов, обладающих высокой твердостью, прочностью и стойкостью к износу. Их применение разнообразно и охватывает множество отраслей промышленности, где требуются высокая надежность и долговечность изделий.

Состав и структура твердосплавных металлов

Твердосплавные металлы – это материалы, получаемые путем спекания порошковых частиц металла с добавлением одного или нескольких элементов. Они характеризуются высокой твердостью, износостойкостью и прочностью, что делает их незаменимыми во многих промышленных отраслях.

Основной компонент твердосплавных металлов – это металлический материал, такой как вольфрам, молибден, титан, кобальт и другие. Он обладает высокой пластичностью, что обеспечивает способность материала выдерживать значительные деформации без разрушения.

Для улучшения свойств твердосплавных металлов, в них добавляют так называемые "твердые фазы" - карбиды, нитриды, бориды и другие соединения. Они представляют собой материалы с высокой твердостью и химической стойкостью.

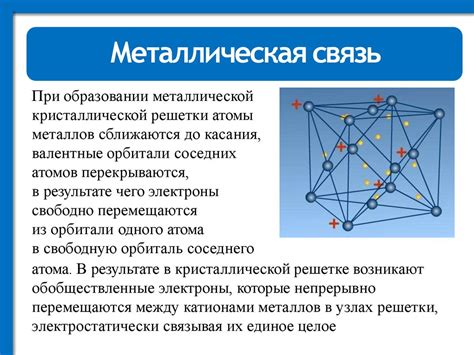

Структура твердосплавных металлов состоит из металлической матрицы и дисперсного заполнителя, представляющего собой частицы твердых фаз. Дисперсные частицы распределены в матрице равномерно и плотно, что придает материалу высокую твердость и прочность.

Состав и соотношение компонентов твердосплавных металлов могут варьироваться в зависимости от требований к конечному материалу. Это позволяет создавать специализированные твердосплавы для различных задач, например, для изготовления режущего инструмента, деталей для экстремальных условий работы и других высоконагруженных компонентов.

Свойства твердосплавных металлов

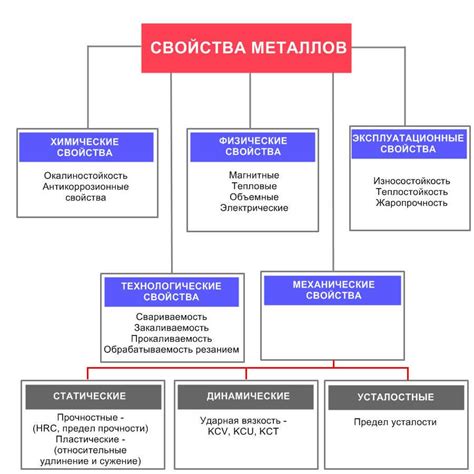

Твердосплавные металлы обладают рядом уникальных свойств, благодаря которым они находят широкое применение в различных отраслях промышленности. Основными свойствами твердосплавных металлов являются высокая твердость и прочность.

Высокая твердость твердосплавных металлов обусловлена их специфической микроструктурой. Обычно твердосплавный материал состоит из металлической матрицы, в которую внедрены твердые частицы, такие как карбиды, нитриды или бориды. Это позволяет твердосплавам быть значительно тверже обычных металлов и сплавов.

Кроме высокой твердости, твердосплавные металлы обладают также высокой прочностью и износостойкостью. Эти свойства делают их идеальными для использования в условиях высокого механического напряжения, трения и абразии.

Твердосплавные металлы также отличаются высокой температурой плавления и химической инертностью. Благодаря этим свойствам, они могут использоваться в тяжелых условиях, включая высокие температуры и агрессивные среды.

Однако, следует отметить, что твердосплавные металлы могут быть хрупкими при низких температурах. Также, их обработка и формирование требуют специального оборудования и технологий, так как они являются очень твердыми материалами.

Процесс производства твердосплавных металлов

Твердосплавные металлы получают путем спекания (синтеза) мелко- и среднедисперсных порошков исходных компонентов. Основные компоненты для производства твердосплавов - это прочный металл (в основном вольфрам или молибден) и связующее вещество (обычно кобальт или никель). Кобальтовые твердосплавы обычно содержат около 10% кобальта, а никелевые – около 6% никеля.

Первым этапом процесса производства является получение порошков исходных компонентов. Мелкодисперсные порошки обычно получают путем гидрометаллургических или газовых процессов, а среднедисперсные порошки могут получаться методами газофазного окисления или механической обработки расплавов.

Затем происходит смешивание порошков исходных компонентов с добавлением специальных пластификаторов и стабилизаторов. Этот этап необходим для обеспечения равномерного распределения компонентов и создания оптимальной структуры твердосплава.

Следующим этапом процесса является формование смеси в нужную форму. Это может быть осуществлено с помощью прессования или экструзии. После формования изделие проходит этап сушки, который помогает удалить лишнюю влагу.

Затем следует спекание, то есть нагревание изделия до высокой температуры в специальных печах. Во время спекания происходит последовательная диффузия атомов компонентов, что приводит к образованию прочной и устойчивой структуры. Длительность и режим спекания зависят от типа исходных материалов и требуемых характеристик твердосплава.

После спекания изделие проходит этап обжига, во время которого происходит отжиг и рекристаллизация структуры материала. Это позволяет достичь необходимых механических характеристик и уменьшить внутреннее напряжение.

Последним этапом процесса является обработка поверхности изделий для получения нужной формы и размера. Обработка может включать шлифовку, полировку, точение и фрезерование.

Таким образом, процесс производства твердосплавных металлов включает получение порошков исходных компонентов, их смешивание и формование, спекание и обжиг, а также обработку поверхности. Итогом являются прочные и износостойкие материалы, широко применяемые в различных отраслях промышленности.

Типы твердосплавных металлов

Твердосплавные металлы используются в различных отраслях промышленности благодаря своим уникальным свойствам. В зависимости от состава и применения, твердосплавные металлы можно разделить на несколько типов.

Карбиды твердого сплава являются одним из наиболее распространенных типов твердосплавных материалов. Они обладают высокой твердостью, износостойкостью и теплостойкостью. Карбиды используются для производства режущих инструментов, сверл, фрез, а также для изготовления частей оборудования в металлообработке.

Кобальтовые твердосплавы являются другим типом твердосплавных материалов. Они обладают высокой прочностью, устойчивостью к износу и высокими температурными свойствами. Кобальтовые твердосплавы часто используются в производстве инструментов для металлообработки, а также в авиационной и энергетической промышленности.

Титановые твердосплавы представляют собой сплавы титана с другими металлами, такими как алюминий или вольфрам. Они обладают высокой прочностью, коррозионной стойкостью и высокой температурной стабильностью. Титановые твердосплавы широко применяются в авиационной и космической промышленности, а также в медицине для изготовления имплантатов.

Танталовые твердосплавы являются еще одним типом твердосплавных материалов. Они обладают высокой теплостойкостью, химической инертностью и прочностью. Танталовые твердосплавы используются в производстве электродов для сварки, обмоток в электронных устройствах, а также в производстве химически стойких оборудования.

Вольфрамовые твердосплавы также широко известны благодаря своим уникальным свойствам. Они обладают высокой твердостью, плотностью и температурной стойкостью. Вольфрамовые твердосплавы используются в производстве режущих инструментов, электродов для сварки, а также в энергетической промышленности для производства электродов.

Преимущества и недостатки твердосплавных металлов

Преимущества:

- Высокая твердость и стойкость к износу. Твердосплавные металлы обладают высокой твердостью, что делает их незаменимыми для работы в условиях высоких нагрузок и трений.

- Отличная термостойкость. Твердосплавные металлы сохраняют свои свойства при высоких температурах, что позволяет использовать их в условиях высокой интенсивности нагрева.

- Химическая устойчивость. Твердосплавные металлы обладают высокой устойчивостью к коррозии и химическим воздействиям, что делает их незаменимыми в процессах, требующих стойкости к агрессивным средам.

- Разнообразие применений. Твердосплавные металлы широко используются в различных отраслях промышленности, таких как машиностроение, авиация, горнодобывающая промышленность и др.

Недостатки:

- Большая хрупкость. Твердосплавные металлы обладают высокой твердостью, но при этом они отличаются сравнительно низкой пластичностью, что может привести к их разрушению при больших ударных нагрузках.

- Сложность обработки. Изготовление изделий из твердосплавных металлов требует применения специального оборудования и инструментов, что делает этот процесс более сложным и затратным.

Стоит отметить, что несмотря на указанные недостатки, применение твердосплавных металлов все равно приносит больше пользы, чем вреда. Их высокая твердость и стойкость к износу позволяют создавать долговечные и надежные изделия, а химическая устойчивость и термостойкость расширяют область их применения.

Применение твердосплавных металлов в разных отраслях

Твердосплавные металлы широко применяются в различных отраслях промышленности и техники благодаря своим уникальным свойствам.

В машиностроении твердосплавные металлы используются для изготовления различных инструментов и режущих элементов. Они обладают высокой твердостью, стойкостью к износу и термическим воздействиям, что позволяет использовать их для обработки различных материалов, таких как металлы, дерево и пластик.

В горнодобывающей промышленности твердосплавные металлы применяются для изготовления долот и сверл, используемых при бурении скважин. Они обладают высокой стойкостью к абразивному износу и высокой твердостью, что позволяет увеличить эффективность и надежность процесса бурения.

В производстве электроники твердосплавные металлы применяются для изготовления контактных элементов, электродов и электроискровых свечей. Они обладают высокой электропроводностью, стойкостью к коррозии и термическим воздействиям, что обеспечивает надежную работу электронных устройств.

В авиационной и космической промышленности твердосплавные металлы применяются для изготовления лопаток турбин, сопловых элементов и других деталей, работающих в условиях высоких температур и агрессивных сред. Они обладают высокой термоустойчивостью, прочностью и стойкостью к коррозии, что обеспечивает безопасность и надежность работы воздушных и космических аппаратов.

В медицинской отрасли твердосплавные металлы применяются для изготовления инструментов для хирургических операций, таких как ножи, пинцеты и зонды. Они обладают высокой твердостью, стойкостью к стерилизации и биосовместимостью, что обеспечивает безопасность и эффективность медицинских процедур.

Будущее твердосплавных металлов

Твердосплавные металлы, также известные как карбидные металлы, играют важную роль во многих отраслях промышленности. Эти материалы обладают высокой твердостью, стойкостью к износу и хорошей термической стабильностью. Благодаря своим уникальным свойствам, твердосплавные металлы находят применение в производстве инструментов, деталей для машин и оборудования, а также в других отраслях, где требуется высокая прочность и долговечность.

В будущем твердосплавные металлы ожидается еще большее развитие и применение в различных сферах. С развитием технологий производства и новых методов обработки, твердосплавные металлы становятся все более доступными и эффективными. Они могут быть использованы для создания более прочных и легких материалов, что способствует улучшению качества и производительности многих изделий.

Одним из направлений развития твердосплавных металлов является усовершенствование их химического состава. Введение новых компонентов позволяет улучшить их характеристики, такие как твердость, стойкость к коррозии, сопротивление ударным нагрузкам и др. Благодаря этому твердосплавные металлы найдут применение даже в более сложных условиях эксплуатации.

Еще одним направлением развития твердосплавных металлов является применение новых технологий и методов их производства. Введение новых методов позволит повысить эффективность и точность изготовления деталей из твердосплавных металлов. Также развиваются методы вторичной переработки отходов твердосплавных металлов, что способствует улучшению экологической безопасности и эффективного использования ресурсов.

Твердосплавные металлы имеют большой потенциал для применения в различных отраслях, и будущее этих материалов обещает быть многообещающим. С каждым годом технологии, связанные с твердосплавными металлами, становятся все более совершенными, что открывает новые возможности для их применения и улучшения существующих технологий.

Вопрос-ответ

Что такое твердосплавные металлы?

Твердосплавные металлы - это сплавы, состоящие из основного металла, такого как вольфрам или титан, и карбида, нитрида или борида. Они обладают высокой твердостью, прочностью и стойкостью к износу, и поэтому широко используются в различных отраслях промышленности.

Каковы основные преимущества твердосплавных металлов?

Основные преимущества твердосплавных металлов включают высокую твердость, прочность и стойкость к износу. Они также обладают хорошей теплопроводностью, химической стойкостью и сопротивлением к коррозии. Кроме того, твердосплавные металлы могут сохранять свои свойства при высоких температурах.

Где применяются твердосплавные металлы?

Твердосплавные металлы широко используются в различных отраслях промышленности. Они находят применение в производстве инструментов, таких как сверла, фрезы, резцы, буры и грани. Они также используются в горной промышленности, энергетике, автомобильной промышленности и производстве машинных деталей.

Каким образом производят твердосплавные металлы?

Производство твердосплавных металлов включает несколько этапов. Сначала основной металл и порошок карбида, нитрида или борида смешиваются в определенных пропорциях. Затем смесь нагревается, чтобы обеспечить хорошее сращивание и реакцию между компонентами. Полученный материал затем формуется и подвергается спеканию, чтобы получить прочный и плотный сплав.

Каковы особенности утилизации твердосплавных металлов?

Утилизация твердосплавных металлов может быть сложной из-за их высокой твердости и стойкости к износу. Она может включать переработку и повторное использование этих материалов или их включение в другие сплавы. В случае невозможности утилизации, твердосплавные металлы могут быть подвергнуты специальной обработке для безопасного захоронения.