Теоретическая прочность металла является одним из основных понятий в области материаловедения и механики деформируемых тел. Она представляет собой максимальное напряжение, которое может выдержать материал без разрушения. Теоретическая прочность исчисляется с учетом взаимодействия атомов и молекул в металлической решетке и зависит от состава материала и условий его обработки.

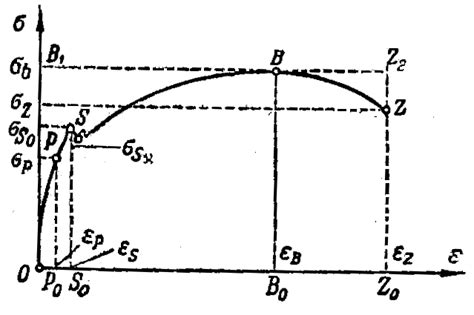

Основные характеристики теоретической прочности металла включают модуль упругости, предел текучести, предел прочности и удлинение при разрыве. Модуль упругости показывает способность материала возвращаться к своей первоначальной форме после деформации. Предел текучести - это максимальное напряжение, при котором материал продолжает деформироваться без постоянного возрастания деформации. Предел прочности - это максимальное напряжение, которое может выдержать материал без растяжения или разрыва. Удлинение при разрыве - это относительное удлинение материала в процентах, которое происходит перед разрывом.

Теоретическая прочность металла является важной характеристикой для многих отраслей промышленности, таких как автомобилестроение, аэрокосмическая промышленность, судостроение и другие. Знание теоретической прочности позволяет инженерам и конструкторам проектировать и строить более надежные и безопасные конструкции, учитывая максимальные нагрузки и условия эксплуатации. Однако, следует отметить, что теоретическая прочность металла может отличаться от его фактической прочности, которая зависит от многих дополнительных факторов, таких как дефекты материала, температура и скорость нагружения.

Теоретическая прочность металла

Теоретическая прочность металла – это характеристика, которая описывает максимальное внутреннее сопротивление материала внешним нагрузкам без учета возможных деформаций или повреждений. Она позволяет определить, насколько надежным является металл в качестве структурного материала и выдержит ли он заданные условия эксплуатации.

Теоретическая прочность металла зависит от его структуры, свойств и состава. Основным фактором, влияющим на прочность металла, является его кристаллическая решетка. Чистый металл обладает атомной структурой, которая обеспечивает ему определенные свойства и прочность. Однако наиболее важным для прочности металла является его способность к пластической деформации, то есть изменению формы без разрушения.

Теоретическая прочность металла рассчитывается с помощью различных математических моделей и уравнений, учитывающих внутреннюю структуру материала, напряжения, деформации и другие параметры. На практике, однако, реальные значения прочности металла могут отличаться от теоретических из-за различных внешних факторов, таких как температура, влажность, наличие примесей и дефектов в структуре материала.

Способы повышения теоретической прочности металла включают легирование, термическую обработку, механическую обработку, улучшение кристаллической решетки и другие технологии. Эти методы позволяют улучшить структуру и свойства металла, что приводит к повышению его прочности и надежности при использовании в различных отраслях промышленности.

Понятие и основные характеристики

Теоретическая прочность металла - это механическая характеристика, которая описывает максимальную величину напряжений, которым может быть подвержен металл без разрушения. Она определяется на основе кристаллической структуры материала и взаимодействия между атомами.

Основными характеристиками теоретической прочности металла являются:

- Предел прочности - высочайшее значение напряжения, которое может быть достигнуто в материале без его разрушения. Предел прочности зависит от ряда факторов, включая химический состав металла, его структуру и условия испытаний.

- Предел текучести - это значение напряжения, при котором металл начинает пластическую деформацию без ослабления или разрушения структуры. Если напряжение превышает предел текучести, металл будет продолжать деформироваться пластически.

- Удлинение при разрыве - это показатель способности металла к пластической деформации перед разрушением. Он выражается в процентах и указывает на изменение длины образца перед разрывом.

- Относительное сужение - это показатель способности металла к сужению перед разрывом. Он выражается в процентах и указывает на изменение диаметра образца перед разрывом.

- Твердость - это мера сопротивления материала внедрению твердого тела. Она характеризует устойчивость металла к пластической деформации, царапинам и истиранию.

Эти характеристики теоретической прочности играют важную роль в инженерии и проектировании, позволяя определить границы безопасной эксплуатации металлических конструкций и выбрать наиболее подходящие материалы для конкретных условий.

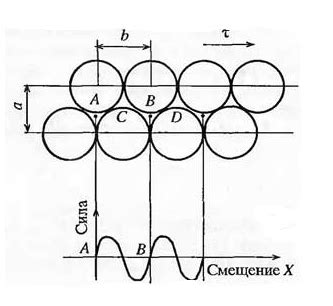

Физическая природа прочности

Физическая природа прочности материалов заключается в внутренних силовых взаимодействиях между атомами или молекулами, которые составляют материал. Разрушение материала происходит, когда эти силы достигают критического значения и неспособны удерживать структуру материала.

Одной из основных характеристик физической прочности является предел прочности – максимальное напряжение, которое может выдержать материал перед разрушением. Другой важный параметр – удельная прочность, которая характеризует прочность материала в соотношении с его плотностью.

Для объяснения физической природы прочности металлов используется модель упругого континуума, которая представляет материал как некоторое непрерывное средство с распределенным напряжением. Внутри металла происходят перемещения атомов, которые вызывают внутренние деформации и напряжения. При достижении критического значения этих напряжений происходит разрушение материала.

Понимание физической природы прочности металлов позволяет эффективно проектировать и использовать материалы с учетом их прочностных характеристик. На основе физической модели упругого континуума разрабатываются методы расчета напряжений и деформаций в конструкциях, а также способы улучшения прочности материалов, например, добавление легированных примесей или термическая обработка.

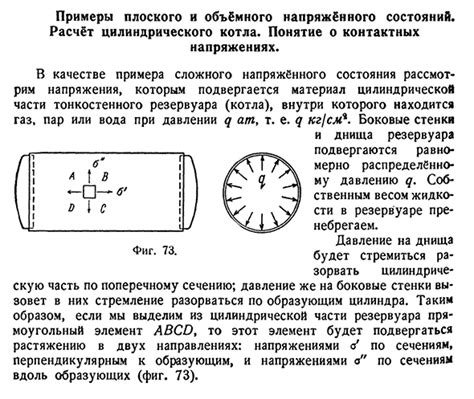

Понятие о контактных давлениях

Контактные давления – это особый тип нагрузки, который возникает при контакте двух твердых тел. Они определяются силой, которая действует на единицу площади поверхности контакта.

Контактные давления имеют важное значение в механике материалов, особенно при исследовании прочности материалов и резистентности к деформации. Высокие контактные давления могут вызывать напряжения, которые могут привести к разрушению материала.

Обычно контактные давления рассчитывают как отношение силы, приложенной к поверхности контакта, к площади этой поверхности. Для более точных расчетов, также учитывают форму и рельеф поверхности контакта.

Контактные давления могут быть равномерно распределенными или неравномерными в зависимости от силы и размеров контакта. При исследовании прочности материалов важно выяснять, какие значения контактных давлений могут быть выдержаны без разрушения материала. Это помогает определить его теоретическую прочность и предотвратить возможные аварии или повреждения.

Напряжение и деформация

В теории прочности металла, напряжение и деформация являются основными характеристиками, которые определяют его поведение при нагрузке. Напряжение – это соотношение силы, действующей на единицу площади, к площади поперечного сечения материала. Оно выражается в паскалях (Па) или, для удобства, в Мегапаскалях (МПа).

Деформация, с другой стороны, является изменением формы или размеров материала под действием нагрузки. Она может быть упругой или пластической. Упругая деформация возникает, когда нагрузка удаляется и материал возращается к своей исходной форме и размерам. Пластическая деформация, напротив, необратима и приводит к необратимому изменению формы или размеров материала.

Напряжение и деформация могут быть определены при помощи испытаний на растяжение или сжатие. При растяжении, металл подвергается тяговой силе, вызывающей его удлинение, а при сжатии металл сжимается. Испытания на растяжение позволяют определить предел прочности металла, то есть максимальное напряжение, которое он может выдержать без разрушения. Испытания на сжатие позволяют, в свою очередь, оценить предел прочности на сжатие.

Знание напряжения и деформации позволяет инженерам и конструкторам оптимизировать конструкцию и выбрать подходящий материал для определенной нагрузки. Материал с высоким пределом прочности может быть использован в конструкции, где требуется высокая нагрузочная способность, в то время как материал с высоким пределом упругости может быть использован в пружинах или других элементах, где требуется возвращение к исходной форме после удаления нагрузки.

Главные и поперечные напряжения

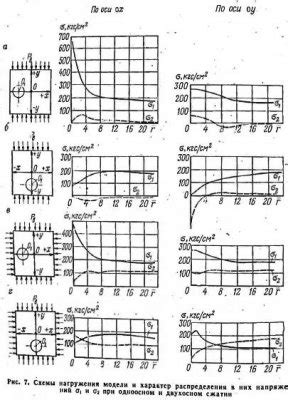

Главные и поперечные напряжения являются основными характеристиками теоретической прочности металла. Главные напряжения представляют собой компоненты, действующие вдоль осей основной системы координат, располагающихся на главных плоскостях напряжения. Они являются максимальными напряжениями, которые возникают в материале.

Наибольшее главное напряжение обычно обозначается как σ1, а наименьшее главное напряжение - как σ3. Разница между ними называется главным удлинением, и она может быть положительной или отрицательной. Главные напряжения позволяют определить направления разрыва, трещин, искажений и фазовых превращений в материале.

В отличие от главных напряжений, поперечные напряжения действуют перпендикулярно главным направлениям. Они обычно обозначаются как τ, и могут быть положительными или отрицательными. Поперечные напряжения влияют на прочность и деформацию материала, и могут привести к разрушению, особенно в местах сосредоточения напряжений.

Важно учитывать как главные, так и поперечные напряжения при анализе прочности металла. Они обусловлены внешними и внутренними факторами, такими как механические нагрузки, температура, примеси и микроструктура материала. Измерение и контроль этих напряжений позволяют оценить механические свойства и долговечность металла.

Состояния напряжений на разрыве

Состояние напряжений на разрыве является важной характеристикой теоретической прочности металла. Оно определяется распределением напряжений в материале на стадии разрушения. В процессе разрыва металла образуется трещина, которая расширяется под воздействием внешних нагрузок. Напряжения на разрыве могут иметь различные компоненты и ориентации в пространстве.

Одним из основных состояний напряжений на разрыве является осевое растяжение, при котором напряжения действуют вдоль оси разрыва и вызывают удлинение материала. Это состояние обычно присутствует при разрыве металла под воздействием тяговых нагрузок. Осевое сжатие, наоборот, вызывает сокращение материала и может возникать при сжимающих нагрузках.

Кроме осевого напряжения, на разрыве металла также могут действовать поперечные напряжения. Поперечное растяжение и сжатие проявляются в плоскости, перпендикулярной оси разрыва. Они обусловлены напряжениями, возникающими при сдвиге различных слоев материала друг относительно друга. Поперечные напряжения играют важную роль в разрыве металла и могут приводить к образованию трещин перпендикулярно к оси разрыва.

Определение и анализ состояний напряжений на разрыве позволяет более точно оценить прочностные характеристики металла и предсказать его поведение при нагрузке. Изучение этих состояний позволяет оптимизировать конструкцию и выбрать наиболее эффективные способы предотвращения разрушения металлических изделий.

Факторы, влияющие на прочность металла

Прочность металла определяется рядом факторов, которые влияют на его способность сопротивляться воздействию внешних нагрузок. Один из основных факторов - это механические свойства самого материала. К ним относятся твердость, упругость, пластичность и вязкость. Если металл обладает высокой твердостью, то он более устойчив к механическим нагрузкам и тяжелее подвергается деформации. Упругость определяет способность материала восстанавливать свою форму после удаления нагрузки. Пластичность и вязкость связаны с способностью материала претерпевать пластическую деформацию и сдерживать рабочие напряжения.

Еще одним фактором, влияющим на прочность металла, является его микроструктура. Микроструктура определяет размеры и форму структурных элементов материала, таких как зерна, фазы и изоляционные включения. Например, мелкозернистые металлы имеют более высокую прочность, поскольку межзеренные границы предотвращают распространение дефектов в материале. Другие факторы микроструктуры включают наличие дислокаций и трещин, которые также могут повысить или снизить прочность металла.

Кроме того, влияние на прочность металла оказывает его химический состав. Наличие примесей, таких как углерод, кислород и другие элементы, может менять свойства металла и его способность сопротивляться нагрузкам. Например, присутствие углерода может усилить структуру металла и повысить его прочность. Однако, слишком большое содержание примесей может привести к образованию хрупкой фазы и понижению прочности.

Наконец, условия эксплуатации и обработки также играют важную роль в прочности металла. Он может подвергаться длительной или повторной нагрузке, износу, агрессивным средам и высоким температурам. Все эти факторы могут вызвать различные деформации и повреждения материала, что в конечном итоге может привести к его слабению и потере прочности.

Вопрос-ответ

Что такое теоретическая прочность металла?

Теоретическая прочность металла - это максимальное напряжение, которое металл может выдержать без разрушения при идеальных условиях, то есть без учета дефектов материала, влияния окружающей среды и других факторов.