Структурообразование металлов – одна из важнейших тем в области материаловедения и металлургии. Оно занимает центральное место в процессе создания и улучшения металлических сплавов. Структурные особенности металлов определяют их механические, физические и химические свойства, а также оптимизируют их применение в различных отраслях промышленности.

В основе структурообразования металлов лежат различные механизмы, которые определены их химическим составом, условиями термической обработки и многочисленными факторами, влияющими на процесс формирования структуры. Доминирующими механизмами структурообразования являются фазовые превращения, диффузия, рекристаллизация, микроструктурные переходы и различные механические обработки.

Понимание основных аспектов структурообразования металлов позволяет разрабатывать эффективные методы и технологии обработки, направленные на получение материалов с оптимальными свойствами. Кроме того, изучение данной темы позволяет предсказывать и контролировать поведение металлов при различных условиях эксплуатации, что является неотъемлемым условием для повышения качества и надежности изделий.

Структурообразование металлов: важность и особенности

Структурообразование металлов является важным процессом, определяющим их свойства и характеристики. Правильная структура металла обеспечивает его прочность, пластичность и устойчивость к различным воздействиям. Особенности структурообразования металлов зависят от их типа, состава и технологических процессов, применяемых при их производстве и обработке.

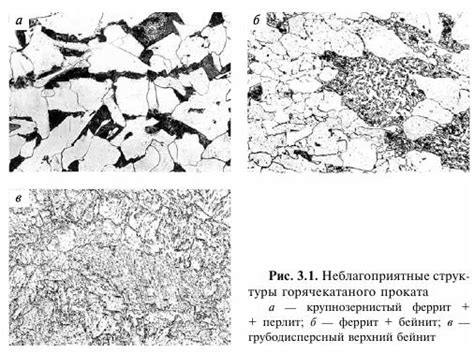

В процессе структурообразования металла играют роль различные факторы. Одним из них является термическая обработка, которая позволяет изменить структуру металла и его свойства. Различные температурные режимы и скорости охлаждения позволяют получить различные структуры, такие как мартенсит, феррит, перлит и другие. Кроме того, структура металла может зависеть от его химического состава и примесей, которые влияют на формирование особых фаз и структурных компонентов.

Важным аспектом структурообразования металлов является также механизм образования зерен. Зерна металла являются основными структурными единицами и определяют его механические свойства. Размер, форма и ориентация зерен влияют на прочность, пластичность и деформируемость металла. Оптимальное структурообразование металла позволяет достичь сочетания нужных свойств для конкретных применений, например, повысить его прочность или улучшить его устойчивость к коррозии.

Для достижения нужной структуры металла применяются различные методы, такие как закалка, отжиг, нагревание и охлаждение, легирование и другие. Особенности каждого метода зависят от его цели и требуемых результатов, и могут быть определены исходя из типа металла и его конкретного применения. Важно учесть, что структурообразование металлов требует тщательного контроля и оптимизации процессов, чтобы обеспечить получение желаемых свойств и характеристик.

Основные аспекты структурообразования металлов

Структурообразование металлов является важной частью процесса их обработки и придания определенных свойств. Оно включает в себя комплекс механизмов и процессов, которые позволяют организовать атомы металла в определенные структуры и формы.

Один из основных аспектов структурообразования металлов – это фазовый состав. Металлы часто содержат различные фазы, такие как зерна, состоящие из атомов одного металла, и включения, которые могут быть как твердыми растворами других металлов, так и соединениями. Фазовый состав металла определяет его механические, физические и химические свойства.

В процессе структурообразования металлов играет важную роль и параметр, который называется зеренностью. Зеренность металла определяет размер зерен, из которых состоит металлическая структура. Малая зернность обычно предпочтительна, так как она обеспечивает более высокую прочность и устойчивость металла.

Еще одним важным аспектом структурообразования металлов является ориентация зерен. Зерна металла могут иметь различные ориентации относительно друг друга, что влияет на его механические свойства. Например, однородная ориентация зерен может увеличить прочность и устойчивость металла.

В целом, структурообразование металлов – это сложный процесс, включающий множество аспектов, таких как фазовый состав, зернение и ориентация зерен. Оптимальное структурообразование позволяет достичь нужных свойств металла и обеспечить его высокую прочность и устойчивость.

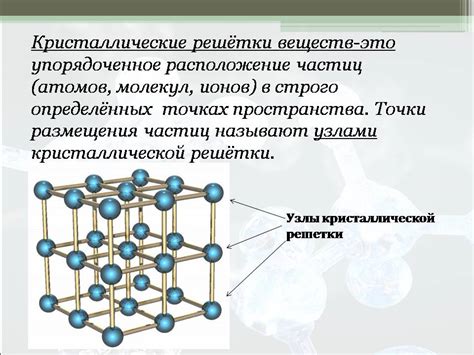

Формирование кристаллической решетки

Кристаллическая решетка представляет собой упорядоченную структуру атомов или ионов в кристалле, которая обусловливает его механические и физические свойства. Формирование кристаллической решетки происходит на микроскопическом уровне и является результатом взаимодействия атомов или ионов между собой.

В результате образования кристаллической решетки атомы или ионы занимают определенные позиции в пространстве, которые характеризуются особыми правилами. Процесс формирования кристаллической решетки называется кристаллизацией. Кристаллизация может происходить при охлаждении расплава или раствора, а также при осаждении вещества из газовой фазы.

Самой распространенной кристаллической структурой является решетка с кубической симметрией. В такой решетке атомы или ионы занимают вершины кубических ячеек, а также центры граней, ребер и геометрического центра куба. В зависимости от типа элементов, образующих решетку, их взаимного расположения и характера связи, кристаллическая решетка может иметь различные геометрические формы и симметрию.

Формирование кристаллической решетки может происходить с участием дефектов, которые могут быть как включениями других элементов или соединений, так и изменениями в структуре самого кристалла. Дефекты влияют на свойства кристалла и могут быть использованы для получения материалов с определенными характеристиками, такими как повышенная проводимость или магнитные свойства.

Диффузия и перемещение атомов

Диффузия - это процесс перемещения атомов, молекул или ионов внутри материала. Он играет важную роль в структурообразовании металлов. Диффузия может происходить по разным механизмам, таким как диффузия по объему, диффузия через дислоциации и диффузия вдоль зеренной границы.

Перемещение атомов осуществляется благодаря тепловому движению частиц и учитывается законами Фика. В результате диффузии происходит равномерное распределение атомов внутри металлической структуры, что влияет на ее механические и физические свойства.

Диффузия играет особую роль при термическом обработке металлов, такой, как нагрев и охлаждение. Это позволяет получать различные структуры и преобразовывать свойства материала. Например, при диффузии может происходить рост и растворение фаз, образование сплавов и межфазных соединений.

Диффузия атомов может зависеть от множества факторов, таких как температура, концентрация атомов, размеры зерен, наличие дефектов и примесей. Понимание механизмов диффузии и контроль над ними позволяют улучшить свойства материалов и разработать новые материалы с заданными свойствами.

Механизмы формирования зерностойкой структуры

Зерностойкая структура металла обеспечивает его прочность, твердость и устойчивость к различным воздействиям. Формирование зерностойкой структуры происходит за счет различных механизмов, которые влияют на распределение зерен металла и их размеры.

Один из основных механизмов формирования зерностойкой структуры - это кристаллизация. В процессе охлаждения расплавленного металла зерна начинают образовываться из-за выделения с использованием различных реакций. Кристаллы образуются между атомами металла, их размеры зависят от скорости охлаждения и химического состава металла. Быстрое охлаждение приводит к образованию мелких зерен, а медленное - к образованию крупных зерен.

Еще одним механизмом формирования зерностойкой структуры является рекристаллизация. Она происходит после обработки металла, когда его зерна подвергаются механическим или термическим воздействиям. При этом происходят изменения во внутренней структуре металла, что приводит к образованию новых зерен и улучшению его свойств.

Влияние механизмов формирования зерностойкой структуры на свойства металла зависит от условий его обработки и воздействия внешних факторов. Правильное управление этими механизмами позволяет получить металл с оптимальной структурой, которая обеспечивает его лучшие механические и физические свойства.

Механизмы структурообразования металлов

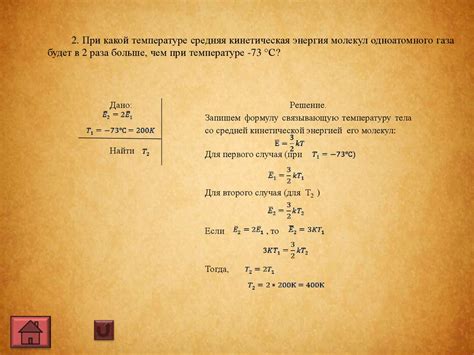

Термическое обработка – ключевой процесс, который позволяет достичь нужной структуры металла. При нагревании металлов происходит разрушение и рекристаллизация зерен, что приводит к изменению их структуры. Контролируя температуру и время нагрева, можно влиять на структуру металла и получать требуемые свойства, такие как прочность и твердость.

Пластическая деформация является еще одним механизмом структурообразования металлов. При нагружении металлического образца происходит его деформация, что приводит к изменению структуры и формированию новых зерен. Пластическая деформация может быть осуществлена путем проката, тяжелой кораблевки, вытягивания и других методов обработки металла. Этот процесс позволяет улучшить механические свойства металла, а также изменить его микроструктуру.

Добавление специальных примесей также может влиять на структуру металлов. Путем добавления определенных элементов в состав металла можно изменить его свойства и поменять его структуру. Например, добавление углерода в железо приводит к образованию структуры цемента, которая придает стали прочность и твердость. Также можно добавлять легирующие элементы, такие как хром и никель, чтобы изменить химический состав и структуру металла.

Механическая обработка, такая как штамповка, тяговое деформирование и термомеханическая обработка, может также влиять на структуру металлов. При этом процессе происходит механическое воздействие на металл, что приводит к его перекристаллизации и укреплению структуры. Контролируя параметры механической обработки, можно получить желаемую микроструктуру металла и улучшить его механические свойства.

Методы литья также способны влиять на структуру металлов. При литье металл застывает, образуя зерна различных форм и размеров. Контроль за процессом литья позволяет получать металлы с определенной микроструктурой и свойствами. Использование различных методов литья, таких как формовка под давлением или специальная обработка плавкой металла, также влияет на структуру металлов и позволяет получать полезные свойства для конкретных приложений.

Суммируя, механизмы структурообразования металлов включают в себя термическую обработку, пластическую деформацию, добавление специальных примесей, механическую обработку и методы литья. Каждый из этих процессов приводит к изменению структуры металла и формированию определенных свойств, что делает их незаменимыми инструментами при производстве и обработке металлических материалов.

Охлаждение и закалка

Охлаждение и закалка являются важными процессами в структурообразовании металлов. Охлаждение – это процесс снижения температуры образца металла до определенного значения. Закалка – это ускоренное охлаждение металла с целью получения определенной структуры и свойств.

Охлаждение и закалка металла приводят к изменениям в его внутренней структуре. Быстрое охлаждение, характерное для закалки, приводит к образованию метастабильных фаз и мартенситной структуры. Это позволяет достичь повышенной твердости и прочности материала.

Процесс охлаждения и закалки металла включает в себя несколько этапов. Сначала происходит образование ядер кристаллизации, которые далее ростут. Затем происходит формирование зерен металла и укрепление их структуры.

Охлаждение и закалка являются важными процессами в металлургии и машиностроении. Они позволяют получить металлические изделия с требуемыми механическими свойствами, такими как твердость, прочность и устойчивость к износу. Эти процессы также могут использоваться для улучшения структуры и свойств металлических сплавов.

Механическая обработка и деформация

Механическая обработка и деформация – это процессы, связанные с изменением формы и размеров металлического материала с помощью механического воздействия. Они позволяют получить требуемую структуру и свойства металла, а также улучшить его механические характеристики.

Одним из основных методов механической обработки является обжиг. При этом происходит нагрев металла до определенной температуры, после чего он охлаждается с целью изменения его структуры и свойств. Обжиг позволяет улучшить пластичность и прочность металла, а также снять его внутренние напряжения.

Другим распространенным методом механической обработки является холодная деформация, которая осуществляется без нагрева металла. При этом происходит изменение его формы с помощью нанесения на него силы через различные приспособления. Холодная деформация способствует увеличению прочности и твердости металла, однако может вызывать его хрупкость.

Также существует ряд специальных методов механической обработки и деформации, таких как прокатка, штамповка, ковка и тяговая деформация. Они позволяют получить металлические изделия с требуемыми формой, размерами и свойствами. Однако при этом необходимо учитывать особенности каждого метода и правильно подбирать параметры обработки, чтобы избежать повреждений или дефектов в структуре металла.

Вопрос-ответ

Какой механизм лежит в основе структурообразования металлов?

Основным механизмом структурообразования металлов является кристаллизация. При охлаждении расплавленного металла кристаллы начинают образовываться из нуклеусов, которые действуют как центры начального образования кристаллической структуры. Кристаллы растут, присоединяясь друг к другу, и, в итоге, образуют металлический материал с определенной структурой.

Какие факторы могут влиять на структурообразование металлов?

На структурообразование металлов могут влиять различные факторы. Одним из них является скорость охлаждения металла. Быстрое охлаждение может привести к образованию нежелательных структурных дефектов, таких как трещины и пустоты. Еще одним фактором является состав металла. Различные примеси влияют на процесс кристаллизации и могут привести к изменению структуры материала. Кроме того, механические напряжения и воздействие внешней среды также могут оказывать влияние на структурообразование.

Что такое зернограничные поверхности и как они влияют на свойства металла?

Зернограничные поверхности - это границы между зернами металла, где происходит смена ориентации кристаллической решетки. Они служат местами силового взаимодействия между зернами и могут влиять на механические, электрические и тепловые свойства металла. Например, присутствие большого количества зернограничных поверхностей может привести к ухудшению механической прочности материала, так как зернограничные поверхности служат местами передачи механических напряжений. Однако, зернограничные поверхности также могут повышать пластичность металла, улучшать его электрические и тепловые свойства.