Работа с металлом требует применения специальных инструментов, которые способны справиться с высокой прочностью и твердостью этого материала. Одним из наиболее распространенных типов таких инструментов является режущий инструмент. Этот инструмент предназначен для обработки металла при помощи среза или разреза, и его особенности работы и выбор правильного инструмента являются важными аспектами для достижения оптимальных результатов.

Режущий инструмент по металлу может быть представлен в различных вариантах, включая такие типы, как сверла, фрезы, пильные диски и т.д. Каждый из этих инструментов имеет свои особенности работы, и выбор правильного инструмента зависит от конкретной задачи и требований к обработке металла. Например, сверла широко используются для создания отверстий различных диаметров, а фрезы позволяют обрабатывать металл при помощи фрезерования.

Одним из важных аспектов при выборе режущего инструмента по металлу является его материал. Качество и прочность инструмента напрямую зависят от материала, из которого он изготовлен. Например, инструменты, изготовленные из высококачественной быстрорезистой стали, обладают высокой износостойкостью и прочностью, что позволяет им дольше сохранять свои режущие свойства. Кроме того, при выборе инструмента необходимо учитывать тип металла, который будет обрабатываться, так как некоторые инструменты могут быть более или менее эффективными в зависимости от конкретного материала.

Износостойкость режущего инструмента

Износостойкость режущего инструмента является одним из главных критериев при его выборе. Износостойкость определяет, насколько долго инструмент может выполнять свои функции, прежде чем потребуется замена или заточка. Износостойкость зависит от различных факторов, таких как материал инструмента, качество изготовления, правильная эксплуатация и условия работы.

Одним из факторов, влияющих на износостойкость режущего инструмента, является материал, из которого он изготовлен. Чаще всего для производства инструментов, предназначенных для работы с металлом, используются специальные виды стали, которые отличаются высокой твердостью и прочностью. Такие материалы обладают специальными добавками, которые повышают их износостойкость.

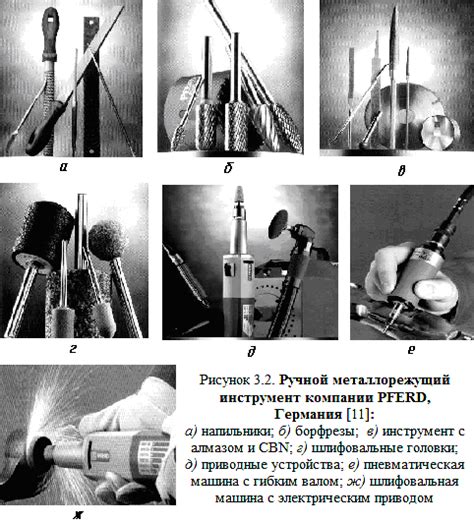

Важную роль в износостойкости играет также качество изготовления инструмента. Неровности, шероховатости или дефекты на рабочей поверхности могут привести к ускоренному износу инструмента. Поэтому важно приобретать инструменты известных производителей, которые гарантируют высокое качество своей продукции.

Правильная эксплуатация является неотъемлемой частью обеспечения износостойкости режущего инструмента. Необходимо соблюдать все рекомендации производителя по использованию инструмента. Неправильные методы обработки или ненадлежащее хранение могут привести к деформации или повреждению инструмента, что снизит его износостойкость.

Наконец, условия работы также влияют на износостойкость инструмента. Повышенная температура, наличие агрессивных сред или частиц металла в процессе резки могут негативно сказаться на износостойкости инструмента. Поэтому важно выбирать инструмент, предназначенный для конкретных условий работы, а также предпринимать меры по его защите и смазке.

Основные факторы, влияющие на износостойкость

Износостойкость режущего инструмента по металлу зависит от множества факторов, включая свойства самого инструмента, характеристики обрабатываемого материала и условия эксплуатации. Знание этих факторов помогает выбрать правильный инструмент и улучшить его срок службы.

Одним из основных факторов является материал, из которого изготовлен режущий инструмент. Регистрируют различные виды сталей, сплавов или керамических материалов, каждый из них обладает определенными свойствами. Например, режущие инструменты из высококачественных быстрорежущих сталей обычно обладают высокой твердостью и стойкостью к износу, но они могут быть более хрупкими в сравнении с другими материалами.

Другим важным фактором является геометрия и конструкция режущего инструмента. Угол заточки, радиусы среза и прочие параметры могут существенно влиять на работоспособность инструмента. Например, для обработки конкретных материалов могут быть применены специальные геометрии, которые обеспечивают более эффективное снятие стружки и уменьшают износ инструмента.

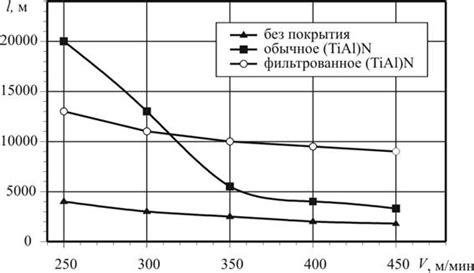

Особую роль играют условия эксплуатации режущего инструмента. Скорость резания, смазка и охлаждение, чистота обрабатываемой поверхности - все эти факторы могут влиять на износостойкость инструмента. Например, повышение скорости резания может привести к усилению трения и повышенному нагреву инструмента, что сокращает его срок службы.

Износостойкость режущего инструмента важна для обеспечения эффективности и качества обработки металла. Зная основные факторы, которые влияют на износостойкость, можно выбирать инструменты, оптимально подходящие для конкретных условий и требований процесса. Такой подход позволяет не только экономить средства, но и повышать производительность работ и качество конечного изделия.

Как повысить износостойкость инструмента

Для повышения износостойкости режущего инструмента по металлу необходимо принять ряд мер, которые помогут увеличить его эффективность и срок службы.

Во-первых, важно выбрать правильный материал для инструмента, учитывая особенности металла, с которым он будет работать. Износостойкость зависит от твердости материала инструмента, его структуры и содержания специальных добавок.

Во-вторых, следует обратить внимание на геометрию режущего края. Оптимальная геометрия обеспечивает равномерный контакт с обрабатываемым материалом, что снижает трение и износ. Для разных видов работ могут потребоваться разные геометрические параметры.

Также важно правильно настроить режимы резания. Выбор скорости резания, подачи и глубины реза должен быть адаптирован под конкретную задачу и материал. При правильных настройках износостойкость инструмента увеличивается, а его производительность растет.

Не забывайте также про регулярное техническое обслуживание и правильное хранение инструмента. Регулярная заточка и смазка позволят сохранить режущий угол и предотвратить повышенный износ. Хранение инструмента в специальных условиях, защищенных от воздействия влаги и коррозии, также поможет продлить его срок службы.

Выбор правильного режущего инструмента

Правильный выбор режущего инструмента является одним из ключевых факторов для успешной обработки металла. Каждый инструмент имеет свои особенности и предназначен для определенного вида работы. При выборе следует учитывать такие факторы, как тип металла, толщина и жесткость материала, а также требуемый результат.

Важным параметром при выборе режущего инструмента является его материал. Некоторые инструменты изготавливаются из высококачественной быстрорежущей стали, которая обеспечивает большую прочность и стойкость к износу. Другие инструменты могут быть покрыты титановым нитридом или другими специальными покрытиями, которые улучшают их работоспособность и продлевают срок службы.

Одним из существенных факторов является также форма и тип зубьев режущего инструмента. Например, для работы с толстыми и жесткими металлическими листами рекомендуется использовать инструмент с карбидными зубьями, которые обладают высокой прочностью и стойкостью к износу. Для работы с тонкими листами и проволокой можно выбрать инструмент с волновыми зубьями, который обеспечивает более гладкую и аккуратную резку.

Кроме того, следует учитывать и другие параметры, такие как длина и ширина режущего инструмента, его угол заточки, шаг зубьев и прочие характеристики, которые могут влиять на точность и качество обработки металла. При выборе рекомендуется обратиться к специалистам или использовать руководство по эксплуатации конкретного инструмента, чтобы получить наилучший результат при работе с металлом.

Типы режущих инструментов

Режущий инструмент – это основной инструмент для обработки металлических изделий. Он используется для резки, сверления, строгания и других операций, связанных с обработкой металла. Существует несколько основных типов режущих инструментов, каждый из которых имеет свои особенности и применение.

- Сверла. Одним из наиболее распространенных типов режущих инструментов являются сверла. Они используются для сверления отверстий в металлических заготовках. Сверла могут быть различных размеров и форм, в зависимости от нужных размеров отверстий.

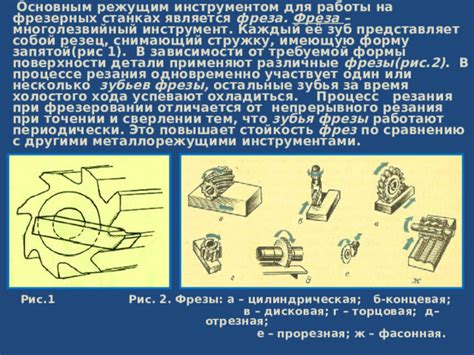

- Фрезы. Фрезы используются для фрезерования металла. Они имеют плоскую или цилиндрическую форму и обладают режущей кромкой или зубьями. Фрезы могут использоваться для создания пазов, пазов, желобов и других сложных форм.

- Токарные ножи. Токарные ножи используются на токарных станках для обработки поверхностей вращающихся деталей. Они имеют острую режущую кромку и специальную форму, чтобы обеспечить требуемую обработку металла.

- Ножи для резки. Ножи для резки – это режущие инструменты с острыми лезвиями, которые используются для резки металла. Они могут быть ручными или электрическими и могут иметь различные формы и размеры в зависимости от требуемого типа резки.

Это лишь некоторые из основных типов режущих инструментов. Каждый из них имеет свои преимущества и применяется в различных областях металлообработки. Правильный выбор режущего инструмента зависит от конкретной задачи и требований к обработке металла.

Как выбрать оптимальный инструмент для работы

При выборе оптимального инструмента для работы с режущим инструментом по металлу следует учитывать несколько важных факторов. Во-первых, необходимо определиться с видом работы, которую вы планируете выполнять. В зависимости от типа задачи, требуется выбрать соответствующий инструмент.

Во-вторых, следует обратить внимание на качество и надежность инструмента. Лучше выбрать известные и проверенные производители, чтобы быть уверенным в качестве инструмента, его долговечности и эффективности. Также стоит проверить отзывы и рекомендации других пользователей, чтобы получить более полную картину об инструменте.

Третий важный фактор - это правильный выбор материала, из которого изготовлен инструмент. Режущие инструменты могут быть изготовлены из разных материалов, таких как высококачественные стали или твердосплавные материалы. Каждый материал имеет свои преимущества и недостатки, поэтому важно выбрать подходящий материал в зависимости от условий работы и требуемой производительности.

Также стоит обратить внимание на дополнительные параметры инструмента, такие как диаметр, форма, тип покрытия и т.д. В зависимости от конкретной задачи и требований, такие параметры могут оказывать значительное влияние на результат работы и эффективность инструмента.

В заключение, для выбора оптимального инструмента для работы с режущим инструментом по металлу необходимо учесть вид задачи, качество и надежность инструмента, материал изготовления, а также дополнительные параметры инструмента. Правильный выбор инструмента поможет достичь не только высокой производительности, но и качественного результата работ.

Особенности работы с режущим инструментом

1. Защита: Работа с режущим инструментом требует соблюдения особых мер безопасности. Во время работы необходимо использовать защитные очки, чтобы предотвратить попадание металлических стружек или искр в глаза. Также следует надеть подходящие перчатки, чтобы защитить руки от порезов.

2. Правильный выбор инструмента: Режущий инструмент для работы с металлом должен быть правильно подобран в зависимости от типа металла и вида операции. Например, для резки тонкого листового металла подойдет ножницы для листового металла, а для более толстых материалов могут потребоваться пильные или фрезерные инструменты.

3. Смазка: При работе с режущим инструментом рекомендуется использовать смазку, чтобы снизить трение между инструментом и металлом. Это позволит увеличить срок службы инструмента и повысить эффективность работы. Смазка также помогает охлаждать инструмент и металл, предотвращая их перегрев.

4. Давление и угол реза: При работе с режущим инструментом необходимо правильно настроить давление и угол реза. Неправильно настроенное давление может привести к повреждению инструмента или некачественному резу, а неправильно выбранный угол реза может привести к заеданию инструмента и повреждению материала. Необходимо ориентироваться на рекомендации производителя инструмента и проводить тестовые резы для определения оптимальных параметров.

5. Регулярное обслуживание: Режущие инструменты требуют регулярного обслуживания для поддержания их работоспособности. Следует регулярно чистить инструмент от остатков металла и смазки, проверять его на наличие повреждений и износа. При необходимости заменять изношенные детали или обращаться к профессионалам для выполнения сложных ремонтных работ.

Вопрос-ответ

Как выбрать правильный режущий инструмент для работы с металлом?

Выбор правильного режущего инструмента для работы с металлом зависит от нескольких факторов. Сначала необходимо определить тип металла, с которым вы будете работать. Разные металлы требуют разных видов режущих инструментов. Затем учитывайте вид операции, которую вы собираетесь выполнять: резка, сверление, фрезерование и т.д. Кроме того, учитывайте желаемую скорость резки и качество поверхности, которое вам нужно достичь. Не забывайте также о мощности вашего оборудования и вашем собственном опыте - некоторые инструменты могут быть более сложными в использовании.

Каковы основные виды режущих инструментов для работы с металлом?

Основные виды режущих инструментов для работы с металлом включают: сверла, плашки для токарного станка, фрезы, пильные полотна и отрезные диски. Сверла используются для сверления отверстий разных размеров, плашки для токарного станка - для обработки вращающихся деталей, фрезы - для формирования контуров и поверхностей, пильные полотна - для резки, а отрезные диски - для отрезки металла. Каждый из этих инструментов имеет свои особенности и применяется в различных видах работ.

Как подобрать правильный режущий инструмент для работы с твердыми металлами?

Для работы с твердыми металлами рекомендуется использовать режущие инструменты из высокоскоростных сталей (HSS) или твердосплавных (карбидных) материалов. Эти материалы обладают высокой твердостью и стойкостью к истиранию, что позволяет им работать с твердыми металлами, такими как нержавеющая сталь или титан. Также важно выбрать правильную геометрию режущего инструмента для работы с твердыми металлами - острие должно иметь небольшой угол заточки и твердое покрытие для увеличения износостойкости.