Резание металла является одной из основных операций в металлообработке и играет важную роль в промышленности. Этот процесс позволяет получить необходимую форму и размер деталей и изделий из металла. Он также используется для удаления нежелательных участков металла, освобождения от заводской окраски или создания отверстий, пазов и других деталей на металлических поверхностях.

Основные этапы процесса резания металла включают подготовку, выбор и настройку инструмента, выбор оптимальных параметров резания, выполнение резания и контроль качества полученных деталей. Подготовка включает очистку поверхности металла от грязи, жиров и ржавчины, а также нанесение маркировки или разметки на металл. Выбор и настройка инструмента зависит от типа резания и свойств металла. Оптимальные параметры резания включают скорость резания, подачу инструмента и глубину резания.

Существует несколько основных технологий резания металла, включая механическое резание при помощи различных видов режущих инструментов, лазерное резание, плазменное резание и водоструйное резание. Каждая из этих технологий имеет свои преимущества и ограничения, и выбор подходящей технологии зависит от требований и характеристик конкретного проекта.

Необходимо отметить, что процесс резания металла требует высокой точности и профессиональных навыков, чтобы обеспечить высокое качество и точность резания. Ошибка или неправильная настройка оборудования может привести к повреждению инструмента, образованию нежелательных дефектов на деталях или даже к авариям.

Вводная информация о процессе резания металла

Резание металла - один из основных процессов, используемых в металлообработке. Этот процесс представляет собой разделение металлической заготовки на две или более части при помощи специальных режущих инструментов.

Процесс резания металла выполняется с использованием различных технологий и инструментов, включая различные типы станков, пилы, фрезеры, токарные станки и другие. Инструменты для резания металла могут иметь различную форму и конструкцию в зависимости от целей и требований резки.

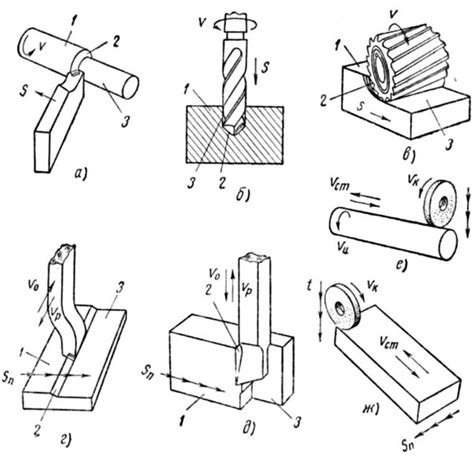

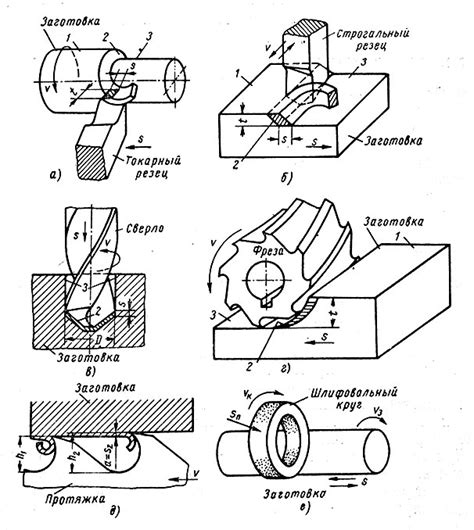

Существует несколько основных методов резания металла. Фрезерная резка осуществляется с помощью фрезы - вращающегося инструмента с режущим краем, который удаляет части металла и создает определенную форму или отверстие. Токарная резка осуществляется на токарном станке, где инструмент движется вдоль вращающейся металлической заготовки, удаляя слои материала для достижения нужной формы.

Важным аспектом процесса резания металла является выбор правильного инструмента и технологии резки, что зависит от свойств металла и требований к результирующему изделию. При резке металла необходимо учитывать такие факторы, как тип металла, его твердость, толщина и форма заготовки, требуемая точность и качество реза, скорость процесса и другие параметры.

В заключение, резание металла - это важный процесс в металлообработке, который выполняется с помощью различных технологий и инструментов. Правильный выбор метода резки и инструмента позволяет достичь желаемого результата и обеспечить высокое качество реза.

Технологии и методы резки металла

Существует несколько основных технологий и методов резки металла, которые позволяют выполнять этот процесс эффективно и качественно. Один из самых распространенных методов является газовая резка металла. При этом используется газовая смесь, которая поджигается, образуя пламя. Пламя нагревает и расплавляет металл, а поток газа сдувает расплавленный металл, обеспечивая процесс резки.

Однако, существует и другой метод резки металла, который называется плазменной резкой. При этом методе используется плазма, которая образуется при прохождении электрического разряда через газ. Плазменная струя, создаваемая таким образом, способна быстро и качественно резать металлы, даже высокой прочности.

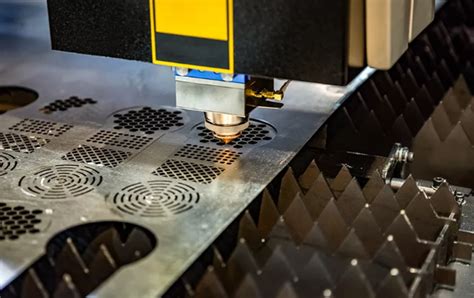

Также, можно отметить метод лазерной резки металла, который основан на использовании лазерного луча. Лазерный луч имеет очень высокую энергию и может быть узконаправлен, что позволяет резать металлы с большой точностью и скоростью. Этот метод также позволяет резать металлы различной толщины и формы, делая его универсальным и высокоэффективным.

Для многих задач резки металла также применяется метод водоструйной резки. Этот метод основан на использовании высокоскоростного струйного потока воды, в которую может добавляться абразивный материал. Такие струи способны проникать в металл и резать его на высокой скорости и с высокой точностью. Водоструйная резка является экологически чистой и безопасной методом резки металла.

Этапы подготовки перед резкой металла

1. Выбор материала и его подготовка. Перед резкой металла необходимо определиться с выбором подходящего материала. Каждый металл имеет свои особенности, поэтому необходимо учитывать прочность, пластичность и другие характеристики при выборе материала для резки. Также требуется подготовка самого материала: удаление окислов, загрязнений и неровностей.

2. Выбор и подготовка режущего инструмента. Для резки металла используют различные режущие инструменты: пилы, тиски, гибочные станки и др. Перед началом работы необходимо проверить состояние инструмента и при необходимости произвести его заточку и настройку.

3. Планирование и маркировка. Для точной и эффективной резки металла необходимо провести предварительное планирование и маркировку. Определить место реза, учесть необходимость обработки краев, выбрать направление реза и точки отсчета.

4. Обеспечение безопасности. Перед началом работы необходимо принять меры для обеспечения безопасности. Следует использовать защитную одежду, очки и перчатки. Также необходимо проверить исправность оборудования и принять меры для предотвращения возможных аварий и травм.

5. Регулировка оборудования и подготовка рабочей зоны. Перед началом резки металла необходимо провести настройку и регулировку оборудования. Рабочая зона должна быть хорошо освещена и чиста от посторонних предметов. Также следует убедиться в наличии необходимых инструментов и принадлежностей для работы.

Особенности резки различных видов металла

Резка стали является одним из наиболее распространенных видов резки металла. Она требует использования специальных инструментов, таких как плазменные резаки, лазерные резаки или газовые режущие аппараты. Резка стали может быть выполнена как вручную, так и на станках с компьютерным управлением.

Алюминий, в свою очередь, имеет свои особенности при резке. Этот металл обладает хорошими свойствами проводимости и теплоотвода, поэтому при его резке возникает большое количество тепла. Из-за этого возникают риски деформации материала и появления окалины. Для резки алюминия обычно используются лазерные резаки или плазменные резаки с настройками, позволяющими управлять температурой.

Титан – один из самых трудных для резки металлов, так как обладает большой прочностью и низкой теплопроводностью. Для резки титана используются специальные абразивные диски или лазерные резаки с высокой мощностью. Эти методы позволяют получить чистые и точные резы без деформаций материала.

Медь является мягким и пластичным металлом, поэтому резка ее обычно не представляет больших сложностей. Для резки меди обычно используется обычное оборудование для резки металла – газовые резаки или плазменные резаки. В некоторых случаях можно также использовать лазерные резаки, но при этом необходимо контролировать температуру, чтобы избежать деформации материала.

Инструменты и оборудование для резки металла

Резка металла – это процесс, требующий использования специальных инструментов и оборудования. Одним из основных инструментов для резки металла является пилка. Она представляет собой длинную металлическую полоску с зубчиками, которая позволяет проводить точные и аккуратные резы. Пилки могут иметь различную форму и размер зубьев в зависимости от цели резки.

Для более сложных резов в металле используются специальные станки-резаки. Такие станки могут осуществлять резку металла под углом, создавать фигурные вырезы, обрабатывать большие листы металла. Они оснащены режущими инструментами, которые могут быть как ручными, так и автоматическими. Станки-резаки обеспечивают высокую точность и скорость резки металла.

Для резки тонкого металла часто используется лазерный станок. Работа лазерного станка основана на концентрации лазерного луча на очень маленькую площадь, что позволяет совершать очень точную и чистую резку. Лазерный станок может работать с различными металлами, включая сталь, алюминий и титан.

Для резки металла также используется плазменная резка. Плазменная резка осуществляется с помощью плазменного резака, который генерирует плазменный струю, превращая газ в плазму. Плазменная струя нагревает металл до очень высокой температуры и проникает сквозь него, обеспечивая быструю и эффективную резку. Плазменная резка широко используется в промышленном производстве и металлообработке.

Основные применения резки металла в промышленности

Резка металла – один из ключевых процессов в металлообработке, который находит широкое применение в различных отраслях промышленности. Резка металла выполняется для получения деталей или заготовок необходимой формы и размеров.

Представляется широкий спектр технических решений для резки металла, включающих различные методы и технологии. Наиболее распространенными методами являются механическая резка, лазерная резка, плазменная резка, водоструйная резка, абразивная резка и электроэрозионная резка.

Различные отрасли промышленности используют резку металла в своих производственных процессах. Например, в машиностроении для изготовления деталей и узлов машин и оборудования, в автомобильной промышленности для производства кузовных деталей и элементов подвески, в судостроении для создания корпусов и металлических конструкций судов, в авиационной промышленности для изготовления элементов аэроконструкций и деталей двигателей, в строительстве для возведения металлических конструкций и элементов фасадов зданий и сооружений.

Кроме того, резка металла широко применяется также в энергетической отрасли для изготовления деталей оборудования электростанций, в нефтегазовой отрасли для производства труб и элементов оборудования, в производстве бытовой техники для изготовления металлических частей и корпусов бытовых приборов, в производстве оружия и военной техники для создания деталей оружия и бронированных машин.

Возможные проблемы и ошибки при резке металла

При резке металла могут возникать различные проблемы и ошибки, которые могут повлиять на качество и точность работы.

Одной из наиболее распространенных проблем является перегревание инструмента. Это может произойти из-за неправильной скорости подачи или плохого охлаждения. Перегревание приводит к быстрому износу инструмента и его деформации, что может привести к некачественной резке и повреждению обрабатываемого материала.

Еще одной частой ошибкой при резке металла является неправильная настройка оборудования. Неправильное выбор диаметра и скорости реза, недостаточное или, наоборот, чрезмерное давление могут привести к повреждению инструмента и деформации резки. Кроме того, неправильная настройка оборудования может привести к некачественной резке с неровными краями или отколами.

Еще одной возможной проблемой является недостаточная точность резки. Это может произойти из-за плохой фиксации детали или неправильного расположения инструмента. Неточность резки может привести к неправильной форме обрабатываемой детали, снижению ее прочности и несоответствию требуемым размерам.

Кроме того, при резке металла возможна появление нежелательных отходов и остатков, таких как стружка и пыль. Это может быть вызвано неправильным выбором инструмента или применением неподходящей технологии. Наличие отходов и остатков может затруднить дальнейшую обработку детали и повлиять на ее качество.

Чтобы избежать проблем и ошибок при резке металла, необходимо правильно настроить оборудование, выбрать подходящую технологию, а также следить за качеством инструмента и его охлаждением. При возникновении проблем и ошибок необходимо проводить анализ и корректировку процесса резки.

Меры безопасности при работе с прессом резки металла

Пресс резки металла представляет опасность для оператора, поэтому необходимо соблюдать определенные меры безопасности при работе с ним.

Надевайте защитное снаряжение. При работе с прессом резки металла следует надевать защитные очки, перчатки и защитную одежду. Это поможет защитить глаза, руки и тело от различных механических повреждений и возможного попадания металлических частиц.

Ознакомьтесь с работой пресса. Перед началом работы необходимо внимательно ознакомиться с инструкцией по эксплуатации и пройти соответствующую подготовку. Правильное понимание работы пресса и его особенностей позволит избежать непредвиденных ситуаций и снизить риск возникновения несчастных случаев.

Поддерживайте чистоту и порядок на рабочем месте. Очистите рабочую зону от металлических отходов, чтобы избежать их попадания в пресс и возможных заминок. Также следует следить за порядком и убирать инструменты и оборудование после работы.

Не обслуживайте и не ремонтируйте пресс без необходимых знаний и навыков. Работу с прессом должны проводить только специально обученные и квалифицированные сотрудники, которые прошли соответствующий курс обучения. При возникновении неисправностей или необходимости проведения ремонта необходимо обратиться к специалистам.

Не проводите резку металла безопасных методов и приборов. Для обеспечения безопасности и беспрепятственной работы с прессом резки металла необходимо использовать только рекомендованные методы и приборы. Это поможет исключить возможность получения травм и деформаций поверхности металла.

Соблюдение мер безопасности при работе с прессом резки металла является важной составляющей процесса и должно быть приоритетным вопросом для всех операторов. Это поможет предотвратить возникновение несчастных случаев и обеспечить безопасность работников.

Вопрос-ответ

Какие основные этапы включает процесс резания металла?

Основные этапы процесса резания металла включают подготовку обрабатываемого материала, выбор и подготовку инструмента, выбор оптимальных параметров резания, сам процесс резания и контроль качества обработки.

Какие технологии используются в процессе резания металла?

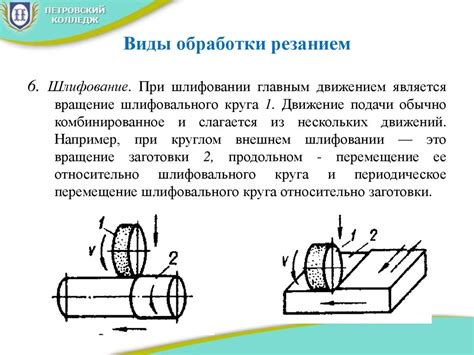

В процессе резания металла используются различные технологии, такие как токарная обработка, фрезерование, сверление, шлифование, резка плазмой и лазерная резка. Каждая из этих технологий имеет свои преимущества и применяется в зависимости от конкретной задачи.

Как выбрать правильный инструмент для резания металла?

Выбор правильного инструмента для резания металла зависит от многих факторов, таких как тип обрабатываемого материала, требуемая точность и скорость обработки, а также доступные ресурсы. Рекомендуется обратиться к специалистам или консультантам, чтобы выбрать оптимальный инструмент для конкретной задачи.

Какие параметры резания металла являются наиболее важными?

Наиболее важными параметрами резания металла являются скорость резания, подача и глубина резания. Эти параметры должны быть оптимизированы в зависимости от свойств обрабатываемого материала и требуемой точности обработки. Неправильно подобранные параметры могут привести к повреждению инструмента или низкому качеству обработки.

Какие методы контроля качества обработки используются в процессе резания металла?

В процессе резания металла используются различные методы контроля качества обработки, такие как измерение размеров и геометрических характеристик детали, визуальный осмотр и испытания на прочность. Контроль качества позволяет выявить и исправить возможные дефекты или неточности в обработке.