Механическая обработка металлов — это процесс изменения формы и размеров металлического изделия путем удаления или переработки его материала. Эта технология широко применяется в различных отраслях промышленности, включая машиностроение, автомобильную и аэрокосмическую промышленность, энергетику и другие. Основная цель механической обработки металлов — получение изделий с заданными геометрическими параметрами, поверхностными характеристиками и качеством.

Существует несколько видов механической обработки металлов, каждый из которых имеет свою специфику и применение. Один из наиболее распространенных методов обработки — токарная обработка. Она основана на использовании токарного станка, который позволяет обрабатывать металлические детали, вращающиеся вокруг своей оси. Токарная обработка применяется для создания различных изделий, таких как валы, оси, фланцы и прочие детали с вращательной симметрией.

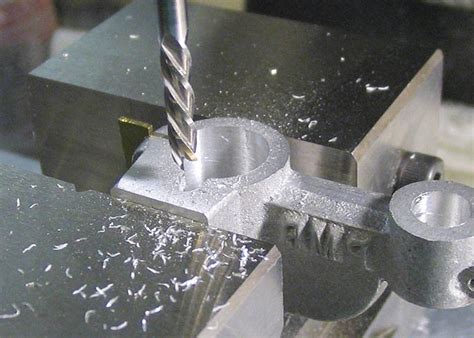

Другим важным методом механической обработки металлов является фрезерная обработка. В этом процессе используют фрезерный станок, который позволяет производить обработку металлических деталей путем вращения режущего инструмента. Фрезерная обработка применяется для изготовления сложных поверхностей и фигурных деталей, таких как зубчатые колеса, рейки, корпуса и многое другое. Кроме токарной и фрезерной обработки, существуют еще такие виды механической обработки металлов, как сверлильная, шлифовальная, термическая и другие.

Механическая обработка металлов является неотъемлемой частью современной промышленности. Она позволяет создавать разнообразные металлические изделия с высокой точностью и качеством. Каждый вид механической обработки имеет свои особенности и применение, что позволяет компаниям выбирать наиболее эффективный метод обработки в зависимости от требований и целей проекта.

Основные виды обработки металлов

Металлообработка – это процесс изменения формы, размера или состояния металлического изделия с помощью различных технологических методов. Существует несколько основных видов обработки металлов, каждый из которых имеет свои особенности и применение.

1. Токарная обработка – это процесс, при котором металлическое изделие крепится на токарном станке и вращается вокруг своей оси. Токарная обработка позволяет создавать различные детали с высокой точностью и гладкой поверхностью.

2. Фрезерная обработка – это процесс, при котором металлическое изделие крепится на фрезерном станке, а режущий инструмент (фреза) движется вокруг него. Фрезерная обработка позволяет создавать сложные формы и нарезать резьбу на металле.

3. Сверлильная обработка – это процесс, при котором на металлической детали создаются отверстия с помощью сверла. Сверлильная обработка позволяет создавать отверстия разных диаметров и глубин, а также насаживать резьбы.

4. Шлифовальная обработка – это процесс, при котором на металлическую деталь наносятся шлифовальные элементы для удаления неровностей и придания ей гладкой поверхности. Шлифовальная обработка позволяет улучшить качество поверхности металла и придать ей нужные размеры и форму.

5. Гибка и профилирование – это процесс, при котором металлическая полоса или лист гнется в нужную форму с помощью специального оборудования. Гибка и профилирование позволяют создавать сложные металлические конструкции, такие как каркасы и облицовки.

Все эти виды обработки металлов широко применяются в различных отраслях промышленности, таких как автомобильное производство, машиностроение, энергетика и другие. Каждый из них имеет свои преимущества и может быть использован в зависимости от требований процесса производства и конечного изделия.

Токарная обработка: особенности и применение

Токарная обработка – один из основных видов механической обработки металлов, в которой используется специальный инструмент – токарный резец. Основной принцип токарной обработки заключается в крутящем движении заготовки, в результате которого происходит удаление ненужных слоев металла.

Одной из основных особенностей токарной обработки является возможность получения высокой точности обработки. Благодаря применению специализированных токарных станков и точных измерительных инструментов, можно добиться высокой степени точности обработки деталей с минимальными отклонениями.

Токарная обработка находит широкое применение в различных отраслях промышленности. Первоначально токарная обработка применялась для изготовления различных механизмов, а также для производства деталей и узлов машин и оборудования. В настоящее время токарные работы выполняются для производства автомобилей, самолетов, судов, медицинского оборудования и многого другого.

В токарной обработке применяются различные операции, такие как наружная и внутренняя токарная обработка, резьбонарезание, закрепление деталей на патронах и другие. При выборе методов токарной обработки учитываются требования к конкретной детали, ее форма и размеры, а также необходимые характеристики поверхности.

Таким образом, токарная обработка является важным и неотъемлемым процессом в производстве металлических деталей и обладает широким спектром применения в различных отраслях промышленности, где требуется высокая точность и качество обработки металлических деталей.

Фрезерная обработка: особенности и применение

Фрезерная обработка - это технология, используемая для получения различных форм и контуров на поверхностях металла. При фрезерной обработке используется фреза - режущий инструмент, который вращается и удаляет материал с детали. Основная особенность фрезерной обработки состоит в возможности обработать деталь с различными углами и формами на одной и той же машине, благодаря специальной системе перемещений и высокой точности.

Процесс фрезерной обработки подразделяется на несколько этапов. Сначала происходит подготовка детали и выбор оптимального инструмента. Затем на машине собираются инструменты, реализуется необходимая программная обработка и устанавливаются параметры скорости и подачи. Далее происходит сам процесс фрезерования, когда фреза с высокой скоростью движется по поверхности детали и удаляет материал по заданным контурам. После завершения обработки осуществляется контроль качества и окончательная отделка детали.

Фрезерная обработка широко применяется в различных отраслях промышленности. Она используется для изготовления сложных деталей и заготовок, таких как шестерни, валы, роторы, корпуса. Также фрезерная обработка позволяет создавать высокоточные детали с требуемыми размерами и формами. Эта технология применяется в автопроме, аэрокосмической отрасли, машиностроении и других отраслях, где требуется высокая точность и качество обработки.

Сверлильная обработка: особенности и применение

Сверлильная обработка – один из наиболее распространенных методов механической обработки металлов, используемый для создания круглых отверстий в деталях. Этот процесс осуществляется специальным инструментом, называемым сверлом. Важной особенностью сверлильной обработки является возможность получения отверстий различной формы и размера.

Сверлильная обработка применяется во многих отраслях промышленности, таких как машиностроение, автомобилестроение, судостроение и т.д. Такая обработка широко используется для создания деталей машин и оборудования, а также для сборки и ремонта различных металлических конструкций.

Сверлильная обработка может быть выполнена как на обычных сверлильных станках, так и на специализированном оборудовании, таком как сверлильные и фрезерные станки с числовым программным управлением (ЧПУ). При использовании ЧПУ можно достичь повышенной точности и производительности сверлильного процесса.

Одним из важных преимуществ сверлильной обработки является возможность автоматизации этого процесса. Это позволяет значительно сократить время и усилия, затрачиваемые на сверление отверстий в большом количестве деталей. Кроме того, сверлильная обработка позволяет достичь высокой степени повторяемости и точности отверстий, что является важным фактором при создании сложных конструкций.

Шлифовальная обработка: особенности и применение

Шлифовальная обработка – это технологический процесс, при котором производится удаление слоя материала с поверхности изделия с помощью абразивных инструментов. Основная задача шлифовки – достижение заданной поверхностной шероховатости и точности.

Применение шлифовальной обработки в металлообработке широко распространено. Она используется для достижения высокой точности размеров изделий, удаления весьма тонких слоев материала, а также придания изделиям особой поверхностной отделки.

Шлифовальная обработка позволяет добиться различных эффектов на поверхности металлических изделий. Она может быть проведена для создания зеркального блеска, матового или сатинированного оттенка, различных узоров и рисунков. Кроме того, шлифовка может использоваться для удаления царапин, загрязнений и других повреждений на поверхности изделий.

Для шлифовальной обработки применяются специальные инструменты – шлифовальные круги, диски, ленты, шкурки и т.д., на которых нанесен абразивный материал. Абразивная частица режущего инструмента, скользя по поверхности изделия, производит необходимое удаляющее действие.

Шлифовальная обработка проводится как ручным способом, так и на специализированных станках. Она применяется для множества металлических изделий, включая детали машин, инструменты, прецизионные элементы, шестерни и другие. Качество шлифовки напрямую влияет на качество и характеристики конечного изделия, а также его внешний вид и функциональность.

Начнем с того, что растачивание и зенкерование являются основными операциями механической обработки металлов. Растачивание представляет собой процесс обработки поверхностей отверстий, при котором удаление материала происходит с помощью режущего инструмента - расточного сверла. Эта операция позволяет достичь заданной формы и размеров отверстий, а также обеспечивает высокую точность и чистоту обработки.

Зенкерование, в свою очередь, применяется для обработки канавок и зенковок. Оно выполняется с использованием зенковочного инструмента - зенкера. Зенкер состоит из корпуса с канавкой и режущих кромок, которые активно взаимодействуют с обрабатываемым материалом. Основная задача зенкерования - создание конических отверстий, имеющих определенный угол и раствор.

Использование растачивания и зенкерования позволяет обрабатывать различные материалы, такие как сталь, алюминий, чугун и другие. Важно отметить, что эти операции требуют использования специального оборудования, такого как станки с ЧПУ или обычные станки с быстроходным горизонтальным шпинделем.

Одним из основных применений растачивания и зенкерования является создание отверстий под подшипники и опоры. Также эти операции широко применяются в производстве деталей машин и оборудования, автомобилей, судов, самолетов и многих других изделий, где требуется высокая точность и качество обработки. Даже повседневные предметы, такие как мебель и бытовая техника, могут быть изготовлены с использованием растачивания и зенкерования. Все это позволяет сделать эти операции незаменимыми в металлообработке и способствует развитию технологий в этой области.

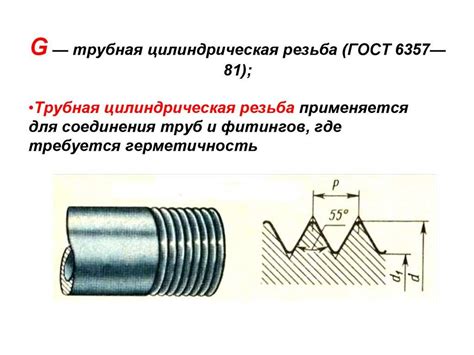

Нарезание резьбы: особенности и применение

Нарезание резьбы - это технологический процесс, который заключается в формировании резьбового профиля на поверхности металла. Он используется для создания соединений с помощью винтов, болтов и гаек. Нарезка резьбы выполняется с помощью специальной режущей инструментальной оснастки, такой как плашка нарезная или косомезьбовая плашка.

Основная особенность нарезки резьбы заключается в том, что она представляет собой постепенное удаление металлического материала, чтобы получить резьбовой профиль нужного размера и формы. Для этого используются различные виды нарезных инструментов, которые должны быть точно настроены и согласованы с требованиями конкретной резьбы.

Применение нарезки резьбы включает широкий спектр сфер, в том числе машиностроение, автомобильная промышленность, мебельная отрасль и даже бытовые приборы. Данный процесс играет важную роль в создании прочных соединений и обеспечивает надежную фиксацию различных элементов в конструкции. Благодаря нарезке резьбы возможно создание разнообразных типов соединений, таких как винтовые, метрические, дюймовые и т. д.

Изучение процесса нарезки резьбы позволяет понять, как правильно выбирать инструменты, правильно настроить оборудование и достичь требуемого результата. Это важный навык для специалистов, работающих в области металлообработки и производства металлических изделий. Качественная нарезка резьбы обеспечивает надежность и долговечность конструкции, что является неотъемлемым условием ее качества и безопасности.

Зачистка и полировка поверхностей: особенности и применение

Зачистка и полировка поверхностей являются важной частью технологий механической обработки металлов. Они выполняются для удаления неровностей, избавления от загрязнений, а также для придания деталям эстетического вида.

Основными методами зачистки поверхностей являются шлифование и абразивная обработка. Шлифование выполняется с использованием абразивного инструмента, который может быть песком, алмазной пастой или специальными шлифовальными материалами. Этот процесс осуществляется путем трения инструмента о поверхность с целью удаления неровностей.

Абразивная обработка поверхностей осуществляется с помощью специальных абразивных материалов, таких как шлифовальные круги, кусочки наждачной бумаги или стеклообразные шарики. Этот процесс также осуществляется путем трения материала о поверхность для удаления загрязнений и неровностей.

Полировка поверхностей часто производится после зачистки для придания деталям эстетического вида. Для этого используются различные полировальные растворы и материалы, такие как полировочные пасты, воски или специальные полировальные инструменты. Процесс полировки выполняется путем нанесения полировального материала на поверхность и трения для достижения гладкости и блеска.

Зачистка и полировка поверхностей находят широкое применение в различных отраслях промышленности, таких как машиностроение, автомобильная промышленность, электроника и ювелирное производство. Они необходимы для обработки и улучшения качества деталей, а также для создания продуктов с высокой эстетической ценностью.

Вопрос-ответ

Какие виды технологий механической обработки металлов существуют?

Существует несколько видов технологий механической обработки металлов, включая токарную обработку, сверление, фрезеровку, шлифование и гибку. Каждый из этих видов обработки имеет свои особенности и применяется в различных отраслях промышленности.

Какой метод механической обработки металлов следует использовать для создания сложных форм и конструкций?

Для создания сложных форм и конструкций наиболее эффективным методом механической обработки металлов является фрезерование. Этот метод позволяет обрабатывать металл с высокой точностью и создавать сложные геометрические формы.

Какие промышленные отрасли нуждаются в применении технологий механической обработки металлов?

Применение технологий механической обработки металлов требуется во многих промышленных отраслях. Например, автомобильная промышленность, самолетостроение, машиностроение, энергетика и многие другие. В этих отраслях металлы используются для создания деталей, инструментов и оборудования.

Какие преимущества имеет механическая обработка металлов по сравнению с другими методами?

Механическая обработка металлов имеет несколько преимуществ по сравнению с другими методами обработки. Во-первых, она позволяет достичь высокой точности обработки и создания сложных форм. Во-вторых, она является относительно дешевым и экономически выгодным методом. Кроме того, механическая обработка металлов позволяет обрабатывать различные типы металлов, включая железо, алюминий, медь и др.

Какие технологии механической обработки металлов применяются в машиностроении?

В машиностроении часто применяются такие виды технологий механической обработки металлов, как токарная обработка, фрезерование и сверление. Эти методы позволяют создавать детали и детали для машин с высокой точностью и качеством.