Воронение металла является одной из важных и технически сложных операций в металлообработке. Это процесс, при котором на поверхности металла образуется тонкая пленка оксида, придающая изделию особый эстетический вид и защищающая его от коррозии. Для успешного выполнения воронения необходимо следовать определенной последовательности этапов и использовать специальные инструменты.

Первый этап процесса воронения - подготовка металлической поверхности. Основной целью этого этапа является удаление ржавчины, загрязнений и жировых пятен, которые могут мешать нанесению оксидной пленки. Для этого обычно используются щетки и специальные растворы для удаления ржавчины и жировых пятен.

Второй этап - нанесение оксидной пленки. Для этого нередко применяются специальные растворы, такие как муриат натрия или сернистый натрий. Они наносятся на поверхность металла с помощью кисти или специального аппликатора. При нанесении оксидной пленки необходимо быть внимательным и аккуратным, чтобы избежать неравномерного распределения пленки.

Третий этап - закрепление оксидной пленки. После нанесения пленки на поверхность металла необходимо дать ей время для высыхания и закрепления. Для этого изделие обычно выдерживается при комнатной температуре в течение нескольких часов. Важно помнить, что этот процесс может занимать разное время в зависимости от используемого раствора и типа металла.

Что такое воронение металла?

Воронение металла - это процесс обработки металлической поверхности с целью придания ей оригинального внешнего вида и повышения её защитных свойств. Воронение также идентифицируется как "арилирование" металла. Для воронения обычно используются разнообразные химические реагенты и процессы, такие как оксидация и патинирование.

Главная цель воронения металла - создание эффекта старения или придания поверхности рустикального вида. Часто используется в мебельной и декоративной индустрии для создания античного вида металлических элементов. Вороненные поверхности отличаются особой глубиной, текстурой и насыщенностью цвета.

Один из основных инструментов для воронения металла - химические реагенты. Они позволяют создавать различные оттенки и эффекты на поверхности металла. Например, серная кислота или соль аммония могут использоваться для создания эффекта "черной патины". Использование реагентов требует аккуратности и соблюдения безопасности, поскольку они могут быть токсичными или агрессивными по отношению к коже и дыхательной системе.

Кроме химических реагентов, для воронения металла могут применяться механические методы обработки, такие как шлифовка и полировка. Они позволяют улучшить текстуру поверхности и усилить эффект старения. При использовании механических методов воронения важно контролировать давление и скорость обработки, чтобы достичь желаемых результатов.

Первый этап: подготовка поверхности

Первым и одним из самых важных этапов воронения металла является подготовка поверхности. Работа начинается с удаления любых пыли, грязи или ржавчины с поверхности металла. Для этого можно использовать щетку или специальные металлические щетки.

После очистки поверхности следует проверить ее на наличие царапин, сколов или других дефектов. Если такие дефекты имеются, их необходимо устранить. Для этого можно использовать наждачную бумагу или шлифовальные инструменты.

Далее следует провести обезжиривание поверхности. Это необходимо для того, чтобы удалить все следы жиров, масел или смазки. Для обезжиривания можно использовать растворитель, специальные обезжиривающие средства или изопропиловый спирт.

Очищенную и обезжиренную поверхность необходимо промыть водой и дать ей высохнуть. Таким образом, поверхность будет готова к нанесению воронки. Важно отметить, что качество воронки напрямую зависит от правильной подготовки поверхности.

Второй этап: нанесение воронки

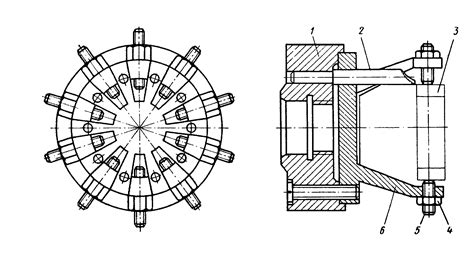

После первого этапа, который заключался в вырезании отверстия, следует переходить к второму этапу - нанесению воронки. Воронка является неотъемлемой частью процесса воронения металла и выполняет функцию направления расплавленного металла внутрь формы.

Нанесение воронки начинается с подготовки специального инструмента - воронкообразной формы, которая должна иметь определенные размеры и геометрическую форму. Для этого могут использоваться различные материалы, такие как песчаные формы, керамические или металлические формы.

Воронку необходимо расположить на отверстии в заготовке таким образом, чтобы она была устойчива и обеспечивала правильное направление расплавленного металла. Для этого можно использовать специальные крепления, которые обеспечивают надежную фиксацию воронки на форме или другие механизмы, позволяющие точно установить положение воронки.

После установки воронки следует произвести ее закрепление, например, с помощью стержней или проволоки. Затем происходит постепенное заливание расплавленного металла в воронку, с помощью которой он проникает внутрь формы. Необходимо учитывать, что скорость заливки металла должна быть оптимальной для предотвращения образования возможных дефектов, таких как воздушные пузыри или пустоты.

После того как воронка полностью заполнена металлом, происходит охлаждение и застывание металла. По завершении данного этапа можно приступать к извлечению формы, а затем удалению воронки. Воронка, как правило, представляет собой отдельную часть металлической заготовки, которую можно отделить или обрезать с помощью специальных инструментов.

Третий этап: нагревание металла

На третьем этапе воронения металла происходит нагревание материала. Для этого используются различные инструменты и методы, в зависимости от типа металла и его свойств. Главная цель этого этапа - обеспечить достаточно высокую температуру, чтобы металл стал пластичным и мог быть обработан.

Для нагревания металла чаще всего применяются печи или газовые горелки. Важно подобрать правильную температуру в зависимости от толщины и типа металла. Слишком низкая температура может не обеспечить достаточную пластичность, а слишком высокая может привести к перегреву и повреждению металла.

Кроме того, в процессе нагревания металла вороненным инструментом можно использовать технику контролируемого нагрева. Это означает, что металл нагревается только в определенных местах, где требуется выполнить определенные работы. Это позволяет более точно и эффективно обрабатывать металлические детали.

Важно отметить, что нагревание металла является критическим этапом, и требуется опыт и знания для достижения желаемых результатов. Некорректное нагревание может привести к деформации или даже разрушению металла. Поэтому перед выполнением этого этапа необходимо тщательно изучить характеристики и свойства металла, а также овладеть необходимыми навыками воронения.

Четвертый этап: окончательная обработка

После проведения предварительной обработки и получения нужной формы изделия, выполняется окончательная обработка поверхности металла. Она включает в себя несколько этапов, которые важны для создания качественного и привлекательного изделия.

Первым этапом окончательной обработки является шлифовка. С помощью специальных шлифовальных инструментов удаляются неровности и риски на поверхности металла. Этот процесс позволяет сделать изделие более гладким и приятным на ощупь.

Далее производится полировка. Она выполняется с использованием различных абразивов и полировальных средств. Полировка придает поверхности металла блеск и яркость, делая изделие более привлекательным внешне.

Помимо шлифовки и полировки, на этом этапе может быть выполнена также декоративная обработка металла. Это может включать различные методы нанесения покрытий, например, окрашивание или применение патины. Такие методы позволяют создать эстетически привлекательные эффекты на поверхности металла и дополнительно украсить изделие.

В результате окончательной обработки металла достигается высокое качество и внешний вид изделия. Он приобретает гладкость, блеск и привлекательный дизайн, что делает его готовым для использования или дальнейшей установки в сборку.

Инструменты для воронения металла

Воронение металла – это процесс нанесения на его поверхность защитного слоя, предотвращающего коррозию и улучшающего внешний вид изделия. Для проведения этого процесса необходимо использовать определенные инструменты.

1. Воротники для воронения: это специальные приспособления, которые надеваются на детали, чтобы защитить от воздействия вороняющего состава. Воротники могут быть изготовлены из разных материалов, таких как резина или пластик, и иметь разные формы в зависимости от конкретного изделия.

2. Вороняющие растворы: это специальные химические составы, которые наносятся на поверхность металла. Они предотвращают попадание воздуха и влаги на поверхность металла, что способствует его защите от коррозии. Вороняющие растворы могут быть разного состава в зависимости от типа металла и требуемых характеристик покрытия.

3. Кисти и валики: эти инструменты используются для нанесения вороняющих растворов на металлическую поверхность. Кисти бывают различной жесткости и размеров, в то время как валики позволяют равномерно распределить раствор по всей поверхности.

4. Распылители: это устройства, которые позволяют наносить вороняющие растворы на большие поверхности металла. Они оснащены специальной насадкой, которая создает равномерный распыл на металлической поверхности.

5. Полировочные средства: после воронения металла его поверхность может потребоваться подогнуть под определенные требования визуального эффекта. Для этого используются полировочные средства, которые позволяют получить желаемый глянец и гладкость поверхности.

Использование правильных инструментов для воронения металла является гарантией качественно выполненного процесса и получения требуемого результата. Правильный выбор инструментов позволяет эффективно защитить металл от коррозии и улучшить его внешний вид.

Вопрос-ответ

Какие основные этапы воронения металла?

Основные этапы воронения металла включают подготовку поверхности, нанесение воронки и последующую обработку.

Какие инструменты используются для воронения металла?

Для воронения металла чаще всего используются специальные составы для воронения, аппликаторы, щетки, губки, воронки и средства для обработки металла.

Как подготовить поверхность перед воронением металла?

Перед воронением металла поверхность должна быть очищена от загрязнений и жиров. Обычно это делается с помощью специальной щетки или губки.

Как нанести воронку на металл?

Для нанесения воронки на металл используют специальные аппликаторы. Воронка наносится на поверхность и оставляется на некоторое время для воздействия.

Как происходит обработка металла после воронения?

После воронения металла он обычно промывается водой для удаления остатков воронки. Затем поверхность металла может быть обрабатывается с помощью полировочного средства для придания ей блеска.