Производство металла – сложный и многолетний процесс, включающий в себя несколько основных этапов. Они связаны между собой и зависят от множества факторов – от природных особенностей руды до новейших технологических разработок. Вот основные этапы производства металла, которые обычно сопровождаются огромными затратами работ, энергии и средств.

Добыча руды. Начальным этапом производства металла является добыча руды. Руда – это минералы, которые содержат необходимый металл. Они располагаются в земле на больших глубинах и могут иметь разную форму. Для добычи руды применяют специальные технологии и инструменты, такие как буровые установки и экскаваторы. Добытую руду затем транспортируют на производственные площадки для дальнейшей обработки.

Первичная обработка руды. После добычи руду необходимо обработать, чтобы извлечь из нее металлы. На этом этапе осуществляются такие операции, как размол, обогащение, флотация и дробление. При этом из руды удаляются посторонние примеси, чтобы получить максимально чистый металл. После первичной обработки руда превращается в концентрат, который затем отправляется на следующий этап производства металла.

Плавка и получение металла. На этом этапе концентрат подвергается плавке – процессу, при котором твердое вещество превращается в жидкое. Процесс плавки может осуществляться при высоких температурах, и для этого используют специальные плавильные печи. После плавки получается расплав – жидкое состояние металла, которое затем отделяется от осадка и прочих остатков. Полученный металл может быть одной или нескольких видов, и его свойства и состав зависят от типа руды и используемых технологий.

Добыча и обогащение руды

Добыча и обогащение руды - один из ключевых этапов производства металла. Добывают руду путем ее разработки в открытых и подземных шахтах. Открытая разработка руды проводится на поверхности земли, где проводятся различные работы по ее добыче.

В процессе добычи руды проводятся различные виды работ: подготовка месторождения к добыче, проходка шахтных выработок, пробивка и обрушение горных пород, извлечение руды. Открытая разработка позволяет значительно увеличить выход руды и снизить затраты на добычу.

После добычи руда проходит этап обогащения, который направлен на повышение содержания полезных компонентов в руде. Обогащение руды включает в себя такие операции, как измельчение, сортировка, флотация, магнитное и электромагнитное обогащение.

- Измельчение - процесс размельчения руды до нужного размера, с целью освобождения полезных компонентов от горных пород.

- Сортировка - разделение руды на фракции по размеру частиц.

- Флотация - метод обогащения, основанный на различии в гидрофильности полезных компонентов и горных пород.

- Магнитное и электромагнитное обогащение - использование магнитных свойств полезных компонентов для их извлечения из руды.

После этапа обогащения полученная руда готова к дальнейшей переработке на следующих этапах производства металла.

Первичная обработка руды

Первичная обработка руды является одним из основных этапов производства металла. На этом этапе происходит извлечение ценных минералов из рудной массы.

Обычно первичная обработка руды включает в себя следующие процессы:

- Дробление - рудная масса подвергается механической обработке, чтобы получить более мелкую фракцию, позволяющую дальнейшую обработку.

- Железосодержащая руда обычно проходит процесс обогащения, который включает сортировку и разделение руды по концентрации железа.

- Флотация - это процесс, при котором ценные минералы привлекаются к пузырькам воздуха и поднимаются на поверхность для дальнейшей обработки.

- Магнитная сепарация - для извлечения железных минералов применяется силовое поле магнитного излучения.

- Обезвоживание - влажные материалы подвергаются обезвоживанию для уменьшения объема и облегчения транспортировки.

Первичная обработка руды играет важную роль в производстве металла, так как от нее зависит качество и конечная стоимость продукции. Этот этап требует точности, навыков и использования специального оборудования.

Выделение и очистка металла

Выделение и очистка металла – важный этап производства, который позволяет получить качественный и чистый металл для дальнейшего использования.

На первом этапе выделяют металл из природных руд, которые содержат различные минералы и примеси. Для этого проводятся различные процессы обогащения, такие как флотация и гидрометаллургические методы. Они позволяют отделить металл от нежелательных компонентов и получить концентрат, богатый интересующим металлом.

Далее происходит очистка полученного концентрата от оставшихся примесей. В процессе физико-химического обработки применяются различные методы, такие как обжиг, растворение и экстракция. Это позволяет удалить нежелательные минералы и получить чистый металлический продукт.

После очистки металл может подвергаться дополнительным процессам для достижения требуемых характеристик и свойств. Например, металл может быть подвергнут легированию, чтобы придать ему нужную прочность или эластичность. Также может быть проведена термическая обработка для изменения структуры металла и улучшения его свойств.

Весь процесс выделения и очистки металла требует точной настройки и контроля параметров, чтобы получить металл с определенными характеристиками. Качество металла напрямую влияет на его применение и продолжительность срока службы в конечном изделии.

Литье и формовка

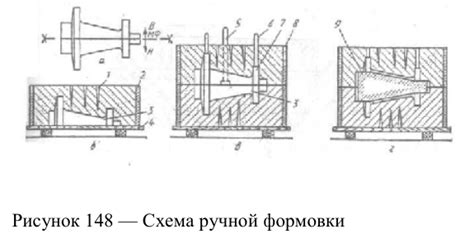

Один из основных этапов производства металла - литье и формовка. Литье - это процесс получения заготовки, формируемой и застывающей в определенной форме. Для этого используется специальная форма - литейная форма или стержень, который затем удаляется.

Формовка - это процесс создания формы, в которую затем заливается расплавленный металл. Для формовки могут использоваться различные материалы, такие как песок, глина, гипс и другие. Формовка может производиться вручную или с использованием специального оборудования.

Существует несколько методов литья и формовки металла. Один из них - литье под давлением. При этом методе расплавленный металл заливается в специальную форму под высоким давлением. Этот метод позволяет получить металлические изделия точной формы с минимальными дефектами.

Еще один метод - литье в песчаные формы. Песочная форма создается путем уплотнения специального песка вокруг модели изделия. Затем в форму заливается расплавленный металл, который затвердевает, а затем форма разбирается и заготовка извлекается из песка.

Также существует метод вакуумного литья, при котором создается вакуум для удаления воздуха из формы и предотвращения возникновения пузырьков в металле. Этот метод позволяет получить металлические изделия высокого качества и точной формы.

Термическая обработка и отжиг

Термическая обработка и отжиг являются неотъемлемыми этапами производства металла. Они позволяют изменить его структуру и свойства, придавая ему нужную прочность, твердость, упругость или химическую устойчивость.

Термическая обработка включает такие процессы, как нагрев, выдержка при определенной температуре и последующее охлаждение. Длительность и температурные режимы обработки зависят от состава металла и желаемых характеристик конечного изделия.

Отжиг – одна из разновидностей термической обработки, в которой металл нагревается до определенной температуры, а затем остужается с заданной скоростью. Отжиг может проводиться для снятия внутренних напряжений, улучшения пластичности и повышения обрабатываемости металла.

Для термической обработки и отжига могут использоваться различные методы нагрева, такие как печи, нагревательные печки, индукционные нагреватели и другие. Контроль температуры и времени обработки играет важную роль в получении желаемых свойств металла.

После термической обработки и отжига металл может приобрести новые микроструктурные характеристики, такие как зернистость, межкристаллическая структура и фазовый состав. Эти свойства определяют механические и физические характеристики материала и влияют на его использование в различных отраслях промышленности.

Обработка поверхности и покрытие

Обработка поверхности и нанесение покрытий – важный этап производства металла, который позволяет улучшить его свойства и защитить от внешних воздействий. Для достижения оптимального качества поверхности применяются различные методы обработки.

Одним из самых распространенных методов является полировка, которая позволяет удалить излишки материала, поверхностные дефекты и окислы. Полировка продолжается до достижения требуемой степени гладкости и блеска. Этот процесс осуществляется при помощи абразивных материалов, таких как алмазная паста или шлифовальные круги.

Для защиты металла от коррозии и повышения его прочности наносятся различные покрытия. Одним из таких покрытий является гальваническое покрытие, основанное на электрохимическом процессе. Покрытие производится путем подключения металлического изделия к аноду в электролите, в результате чего на его поверхности оседает тонкий слой другого металла.

Окраска металла также широко применяется для защиты и оформления. Для этого используются специальные краски, которые выдерживают высокую температуру и обладают хорошей адгезией к поверхности металла. Краски наносятся различными способами, включая распыление, кисть или погружение в краску.

Также применяются другие методы обработки поверхности, такие как травление, посадка, пескоструйная обработка и многое другое. Каждый из них имеет свои преимущества и применяется в зависимости от требований и целей производителя. Обработка поверхности и нанесение покрытий являются важными этапами производства металла, которые в конечном итоге определяют его внешний вид, свойства и срок службы.

Контроль качества и упаковка

Важным этапом производства металла является контроль качества готовой продукции. Для этого применяются различные методы и оборудование, позволяющие проверить соответствие металла требуемым техническим характеристикам.

Одним из основных способов контроля качества является образование различных испытательных образцов. Их проводят в специальных лабораториях, где проводятся различные анализы, такие как химический анализ, механические испытания и другие.

После успешного прохождения контроля качества металл готовится к упаковке. Это важный процесс, который включает в себя не только правильное упаковывание продукции, но и маркировку и подготовку документации.

Упаковка металла выполняется с целью защиты от повреждений и сохранения его качества во время транспортировки и хранения. Для этого применяются различные материалы и методы упаковки в зависимости от типа продукции и его особенностей.

После упаковки металлической продукции готовый товар маркируется, чтобы облегчить его идентификацию и отслеживаемость. Кроме того, подготавливается соответствующая документация, включающая в себя информацию о характеристиках продукции и результаты контроля качества.

Вопрос-ответ