Производство черных металлов – это сложный и многоэтапный процесс, требующий большого количества ресурсов. Основными этапами производства являются добыча сырья, его подготовка к переработке, процесс обработки и получение конечной продукции.

Первым этапом производства черных металлов является добыча сырья, которым является железная руда. Железная руда добывается на различных месторождениях по всему миру. Для добычи руды необходимо использовать специальное оборудование, такое как буровые установки, экскаваторы и самосвалы.

После добычи руды она проходит процесс обогащения, который включает в себя такие операции, как дробление, магнитная и гравитационная сепарация, флотация. В результате этих процессов получается концентрат, содержащий высокую концентрацию железа.

Полученный концентрат отправляется на последующую переработку. Основным этапом обработки является процесс обжига, в ходе которого концентрат нагревается до высокой температуры, чтобы удалить все лишнее и получить чистую железную руду. Для этого процесса требуется использование энергии, поэтому одним из необходимых ресурсов является электроэнергия или твердое топливо.

На финальном этапе производства черных металлов происходит получение конечной продукции - стали или чугуна. Для этого процесса требуется использование специальных печей, в которых происходит плавление и превращение железной руды в конечную продукцию. В процессе получения стали или чугуна может быть использовано дополнительное легирующее вещество, которое придает специфические свойства готовому металлу.

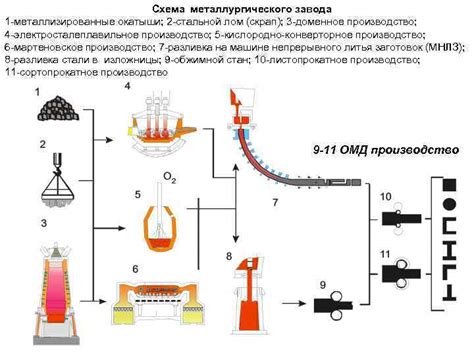

Этапы производства черных металлов

Производство черных металлов проходит через несколько основных этапов, которые включают подготовку сырья, выплавку, обработку и отделку готовой продукции.

Первым этапом является подготовка сырья. Сырьем для производства черных металлов служат железная руда и уголь. Железная руда проходит комплексную обработку, включающую дробление, обогащение и обжиг, чтобы получить чистую железную руду. Уголь используется в качестве топлива в процессе выплавки металла.

Вторым этапом является выплавка металла. Для этого железная руда смешивается с коксом и известью, чтобы получить шихту. Шихта затем помещается в высокотемпературную печь, называемую доменной печью. В процессе нагрева в печи происходит выделение металла из шихты, который затем сливается и отделается от шлака.

Третьим этапом является обработка металла. Сливки, полученные в результате выплавки, подвергаются обработке для удаления примесей и получения чистого металла. Этот процесс включает шлифовку, обжиг и отжиг. Чистый металл затем подвергается формованию, чтобы получить нужную форму и размер.

Четвертым этапом является отделка готовой продукции. Готовый черный металл может быть дальше обработан, чтобы придать ему различные характеристики и свойства. Это может включать поверхностную обработку, например, окрашивание или гальваническое покрытие, а также процессы, повышающие прочность или устойчивость к коррозии.

Таким образом, производство черных металлов проходит через несколько этапов, начиная с подготовки сырья и заканчивая отделкой готовой продукции. Каждый этап требует определенных ресурсов и технологий для обеспечения высокого качества производства и конечного продукта.

Подготовка сырья

Процесс производства черных металлов начинается с подготовки сырья, которое будет использоваться в дальнейшем процессе. Для получения высококачественного металла необходимо правильно подготовить и обработать сырье.

Первым этапом подготовки сырья является его очистка от примесей. Это может включать удаление грязи, песка, окислов и других нежелательных веществ. Также возможна магнитная сепарация, которая позволяет отделить металлические частицы от неметаллических с помощью магнитного поля.

Далее следует фракционирование сырья. Это процесс разделения сырья на различные фракции по размеру и составу. Фракционирование позволяет оптимизировать работу оборудования и улучшить качество конечного продукта.

Еще одним этапом подготовки сырья является его обогащение. Это процесс повышения содержания полезных компонентов в сырье. Обогащение может осуществляться различными способами, например, флотацией, гравитационной сепарацией или магнитным обогащением.

Важным этапом подготовки сырья является его измельчение. Сырье размалывается до определенного размера, чтобы обеспечить максимальную поверхность для реакций и дальнейшей обработки. Для измельчения сырья могут использоваться различные типы мельниц и дробилок.

Кроме того, подготовка сырья может включать его смешение. Это позволяет получить равномерное распределение компонентов в сырье и обеспечить стабильность качества конечного продукта.

Обработка и обогащение руды

Обработка и обогащение руды – этап в производстве черных металлов, имеющий важное значение для получения качественного продукта. На этом этапе происходит извлечение ценных металлических минералов из руды и их превращение в металлическую форму.

Одним из основных методов обработки руды является физическое обогащение, которое основано на различии в физических свойствах различных минералов. На этом этапе применяются такие методы, как дробление, помол, флотация и сепарация. Дробление и помол позволяют получить мельчайшую рудную фракцию, что увеличивает процентное содержание ценных металлов в конечном продукте.

Флотация – это метод обогащения руды на основе различия в гидрофильности минералов. Она основана на использовании пенообразователей и коллекторов, которые привлекают к себе ценные минеральные частицы, а отталкивают от себя нежелательные. Сепарация – это физический процесс, в ходе которого осуществляется разделение руды на фракции по размеру.

Кроме физического метода обогащения, применяются и химические методы, такие как выщелачивание, в котором используются растворители для извлечения ценных металлов из руды. В зависимости от состава и типа руды, выбирается наиболее эффективный метод обработки и обогащения, который позволяет получить желаемый конечный продукт с высоким содержанием черных металлов.

Выплавка сырца

Выплавка сырца является одним из основных этапов в производстве черных металлов. Этот процесс позволяет получить первичное сырье, которое будет использоваться для дальнейшей обработки и производства стали.

Для выполнения этого этапа производства черных металлов необходимы следующие ресурсы:

- Железная руда. Она является основным источником железа и содержит основные компоненты, необходимые для выплавки сырца.

- Кокс. Это топливо, которое используется при создании высоких температур в печах для выплавки сырца.

- Сырьевой камень. Он служит для создания шихты, которая состоит из смеси железной руды и кокса.

- Появление кислородо-конвертерного процесса позволило значительно упростить и ускорить выплавку сырца, т.к. данный процесс позволяет удалить из сырья большую часть примесей.

Процесс выплавки сырца состоит из нескольких этапов:

- Подготовка сырья. Железная руда дробится и промывается для удаления примесей. Кокс размалывается и углеродное содержимое определяется.

- Формирование шихты. Железная руда и кокс смешиваются в определенных пропорциях и образуют шихту.

- Загрузка шихты в печь. Шихта загружается в печь, а затем разогревается до высокой температуры.

- Выплавка сырца. В процессе разогрева шихты происходит химическая реакция, в результате которой образуется жидкое сырье – железное лигато или чугун.

- Очистка сырца. Полученное сырье проходит очистку от примесей и лишних компонентов, чтобы получить качественный и чистый продукт.

В результате выполнения всех этих этапов получается сырье, которое в дальнейшем будет использоваться для производства стали.

Конверсия сырца в сталь

Конверсия сырца — это процесс превращения сырца, полученного из металлургического сырья, в сталь. Данный процесс проходит несколько этапов, каждый из которых играет свою роль в получении высококачественной стали.

Первым этапом конверсии является расплавление сырца. Для этого сырец помещается в конвертер, где при помощи воздуха или кислорода происходит его нагрев и плавление. Этот процесс позволяет удалить из сырца примеси и превратить его в жидкую массу, называемую расплавом.

После расплавления следует процесс доспевания. Расплав остается в конвертере на некоторое время, чтобы остывать и осаждаться. В этот момент происходит образование шлака - минеральной примеси, а также интенсивное газоотделение веществ, содержащихся в сырце.

Затем происходит процесс удаления шлака. Это достигается путем вращения или наклона конвертера, чтобы шлак мог отделиться от стали. Отделенный шлак имеет служебное применение и может быть использован в других процессах производства металлов. Сталь, в свою очередь, остается в конвертере.

Последним этапом конверсии является окончательная очистка стали. На этом этапе проводится добавление специальных дополнительных материалов для нейтрализации остаточного кислорода и образования определенного состава стали. Также на этом этапе проводятся дополнительные процессы, такие как обугливание стали или улучшение ее химических свойств.

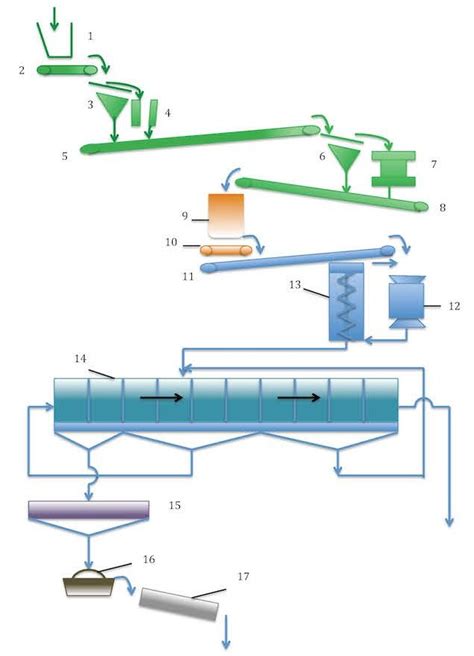

Прокатка стали

Прокатка стали представляет собой один из этапов производства черных металлов. Этот процесс заключается в обработке стальных заготовок для придания им нужной формы и размеров.

Перед прокаткой сталь нагревается до определенной температуры, чтобы сделать ее более пластичной. Затем заготовка кладется в прокатный стан, где с помощью специальных валков она прокатывается и формируется по заданной технологии.

Прокатку стали можно разделить на горячую и холодную. Горячая прокатка применяется для получения широкого спектра изделий, таких как строительные балки и арматурные стержни. Холодная прокатка, в свою очередь, позволяет получить более точные размеры и гладкую поверхность, и используется, например, для производства листового металла.

Прокатка стали требует использования специального оборудования, такого как прокатные станы, валки и механизмы для нагрева стали. Кроме того, необходимы квалифицированные работники, обладающие знаниями и опытом в области металлургии и металлообработки.

Отделка и упаковка готовой продукции

После завершения процесса производства черных металлов, готовая продукция проходит этап отделки, который включает в себя различные операции для придания изделиям окончательного вида и качества. Отделка может включать шлифовку, полировку, окрашивание, гравировку и другие специальные обработки в зависимости от требуемого внешнего вида и функциональных характеристик изделий.

После завершения отделки готовая продукция подвергается упаковке, которая выполняется с целью защиты изделий от повреждений и сохранения их в хорошем состоянии на протяжении транспортировки и хранения. Для упаковки могут использоваться различные материалы, такие как картонные коробки, пленка, пластиковые трубы и др. Важным этапом упаковки является правильная маркировка, которая включает информацию о продукции, ее параметрах и характеристиках, а также инструкции по транспортировке и хранению.

После завершения упаковки готовая продукция готовится к отгрузке покупателям. Отправка может осуществляться наружными партнерами или собственным транспортом компании. Особое внимание уделяется безопасности при транспортировке и специальным требованиям для погрузки и разгрузки продукции. Вся необходимая документация, включая счета и сертификаты качества, предоставляется покупателю вместе с готовой продукцией.

Вопрос-ответ

Какие основные этапы производства черных металлов?

Основные этапы производства черных металлов включают добычу и подготовку сырья, выплавку металла в ковше или конвертере, его обработку и прокатку.

Какие ресурсы необходимы для производства черных металлов?

Для производства черных металлов необходимо сырье (руда железа), топливо (кокс), флюсы (известняк или доломит) и кислород. Также важным ресурсом является энергия, которая используется для нагрева печей и промышленных процессов.

Какова структура производства черных металлов?

Структура производства черных металлов состоит из нескольких ключевых секторов, включая горнодобывающую промышленность (добыча железной руды), металлургическую промышленность (выплавка металла) и металлообрабатывающую промышленность (обработка и прокатка металла).