Прокатка металла - это процесс преобразования заготовок из различных металлических сплавов в листы, полосы, проволоку и другие формы. Он является одним из ключевых методов металлообработки и широко применяется в различных отраслях промышленности, включая машиностроение, авиацию, автомобилестроение и судостроение.

Основной принцип прокатки металла заключается в том, что металлическая заготовка подвергается механическим деформациям с целью изменения ее формы и размеров. Прокатный стан, который используется в процессе, состоит из вращающихся валков, которые передают силу на металл и способствуют его размягчению и равномерной деформации.

В процессе прокатки металла используются различные методы, такие как горячая, холодная и комбинированная прокатка. В зависимости от требуемых характеристик конечного продукта, выбирается соответствующий метод. Горячая прокатка применяется для обработки металла при высоких температурах, что позволяет достичь большей пластичности и деформационных возможностей. Холодная прокатка проводится при низких температурах и позволяет получить металлические изделия с более высокой точностью размеров и поверхности.

Прокатка металла является сложным технологическим процессом, который требует высокой квалификации персонала и специального оборудования. Она играет важную роль в промышленности и позволяет создавать качественные и прочные металлические конструкции и изделия.

Основные принципы прокатки металла включают подготовку материала, загрузку его в прокатный стан, процесс деформации и дальнейшую обработку полученных изделий. При правильном использовании технологических параметров и контроле качества, прокатка металла позволяет получить продукцию с требуемыми механическими свойствами, геометрическими размерами и поверхностной отделкой.

Прокатка металла

Прокатка металла — это процесс обработки металлических заготовок с целью изменения их формы и размеров путем последовательного перемещения и сжатия материала между вращающимися валками или прогибания на специальных прессах.

Главные цели прокатки металла включают изменение геометрических параметров заготовки, достижение определенного качества поверхности, улучшение механических свойств и микроструктуры материала, а также увеличение прочности и твердости.

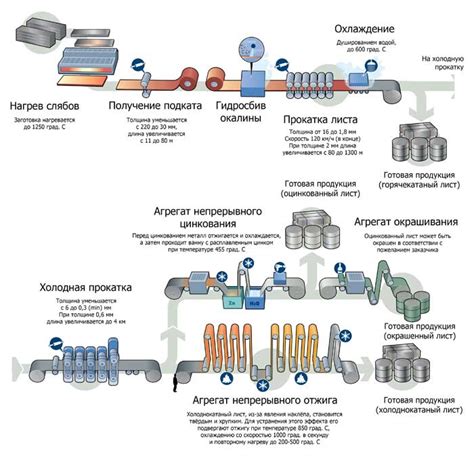

Процесс прокатки металла включает в себя несколько основных этапов: подготовку заготовки, регулирование параметров прокатки, передачу заготовки между валками или прессами, контроль размеров и качества продукции, а также последующую обработку и отделку.

Традиционный метод прокатки металла основан на применении валков. Заготовка проходит сквозь валки, создавая давление, которое приводит к ее деформации. В зависимости от типа валков и их конфигурации, можно получить различные виды продукции, такие как проволока, листы, прутки, трубы и т.д. Прокатка с применением прессов позволяет осуществлять прокатку заготовок в сложных формах и с большими толщинами.

Прокатка металла является одной из основных технологических операций в металлургической промышленности и широко применяется в производстве различных изделий из металла, начиная от строительных конструкций и заканчивая автомобильными деталями и бытовой техникой.

Принципы прокатки металла

Прокатка металла - это процесс обработки металлического блока, позволяющий изменить его форму и размер с помощью механической деформации. Этот процесс осуществляется в специальных установках - прокатных станах.

Основой прокатки металла является механическая деформация, которая достигается путем пропускания металлического блока через специальные прокатные валки. Давление, создаваемое валками, позволяет изменить форму и размеры металла.

Прокатка металла осуществляется в несколько этапов. Сначала металл подготавливается к прокатке: происходит его нагрев до определенной температуры и предварительное обработка поверхности. Затем металл подается на прокатку, где он проходит через валки и формируется в требуемую форму.

Принципы прокатки металла включают в себя следующие аспекты:

- Выбор оптимальной температуры прокатки, которая влияет на пластические свойства металла и позволяет достичь требуемой формы;

- Использование специальных валков и матриц, которые создают необходимое давление и деформируют металл в нужное направление;

- Контроль натяжения и скорости прокатки, чтобы обеспечить однородность и качество получаемого металлического изделия;

- Последующая обработка и отделка полученного изделия, которая включает в себя удаление остаточных напряжений и поверхностной шероховатости.

Прокатка металла является важным и распространенным процессом в металлургической промышленности. Она позволяет получить металлические изделия с требуемой формой, размером и свойствами, применяемые в различных отраслях промышленности.

Процесс прокатки металла

Прокатка металла является одним из основных методов обработки металлов и позволяет добиться необходимой формы и размеров изделий. Основная цель прокатки металла - изменение геометрических параметров и механических свойств материала.

Процесс прокатки включает в себя несколько стадий. Сначала проводится подготовка металла, который проходит через специальную печь для нагрева до определенной температуры. Нагретый металл затем передается в прокатный стан, где осуществляется формование. Для этого металл пропускается между двумя прокатными валками, которые прилагают значительное давление на материал и изменяют его форму.

Прокатку металла можно осуществлять как на горячем, так и на холодном состоянии. Горячая прокатка применяется для обработки металла с высокой пластичностью, такого как сталь. Она позволяет получить изделие с более сложной формой и большими размерами. Холодная прокатка используется для обработки металла с меньшей пластичностью, такого как алюминий или латунь. Она позволяет получить изделие с точной формой и гладкой поверхностью.

Результаты прокатки металла зависят от многих факторов, таких как температура нагрева, давление на валки, скорость работы стана, состояние исходного материала. Контроль этих параметров позволяет добиться требуемых свойств и качества готового изделия.

Основные этапы прокатки металла

Подготовительная стадия. На этом этапе проводятся работы по подготовке сырья, которое может быть представлено в виде заготовок или же лома металла. Важное значение имеет очистка металла от посторонних примесей и окислов, а также прогрев, чтобы предотвратить образование трещин и улучшить его пластические свойства.

Формообразующая стадия. На этом этапе происходит формирование металла под воздействием силы, которую оказывает прокатное оборудование. Самым популярным способом формообразования является процесс проката, когда свежеподготовленное сырье проходит через прокатные валки, где под давлением валков материал получает нужную форму и размеры.

Охлаждающая стадия. После формообразования металла, он проходит через специальное охлаждающее устройство, чтобы избежать его перегрева и сохранить полученную форму. Охлаждение может производиться различными способами, например, с помощью воды или воздуха.

Дополнительная обработка. После охлаждения металл может требовать дополнительной обработки для придания ему необходимых свойств и отделки. Это может включать в себя такие процессы, как термообработка, шлифование, полировка и другие методы обработки поверхностей.

Контроль качества. На каждом этапе прокатки металла проводится контроль качества полученного продукта. Это необходимо для обнаружения любых дефектов или отклонений от требований и стандартов. Контроль осуществляется с помощью специализированных устройств и инструментов, а также визуального осмотра и измерений.

Упаковка и отгрузка. После полного цикла прокатки и контроля качества металл готов к упаковке и отгрузке. Упаковка может осуществляться в соответствии с требованиями заказчика или стандартными нормами. Отгрузка производится с помощью специализированного транспорта и может включать такие этапы, как загрузка на транспортное средство и доставка до места назначения.

Весь процесс прокатки металла требует точности, технологической оснащенности и высокой квалификации специалистов. Результатом прокатки металла является получение готовых полуфабрикатов или готовых изделий, которые могут использоваться в различных отраслях промышленности.

Типы прокатных станов

Прокатные станы являются ключевым оборудованием в процессе прокатки металла. Существует несколько типов прокатных станов, каждый из которых предназначен для выполнения определенных операций в процессе прокатки.

1. Ленточные станы. Этот тип прокатных станов используется для ручной прокатки металла в форме ленты. Ленточные станы оснащены специальными валками, которые позволяют формировать ленту металла заданной толщины и ширины. Они обычно применяются для прокатки листового металла.

2. Плоские станы. Этот тип прокатных станов используется для прокатки металла в плоской форме, например, для получения плоской листовой стали. Плоские станы имеют специальные валы, которые позволяют выравнивать и сжимать металл, что создает плоскую форму.

3. Круглошлифовальные станы. Этот тип прокатных станов используется для обработки металлических прутков и полосок, их округлению и получения круглого сечения. Круглошлифовальные станы оснащены шлифовальными камнями, которые обрабатывают металл и придают ему нужную форму.

4. Профильные станы. Этот тип прокатных станов используется для прокатки металла с различными профилями, например, для получения квадратной трубы или полосок с определенным профилем. Профильные станы имеют специальные валы и инструменты, которые формируют металл нужной формы.

В зависимости от требований и задач, которые необходимо решить, может быть выбран определенный тип прокатного стана. Каждый из них обладает своими особенностями и возможностями, что позволяет работать с различными материалами и формами металла.

Вопрос-ответ

Какие основные принципы прокатки металла?

Принципы прокатки металла включают нагревание металла до определенной температуры, применение давления на металлический слиток, и его последующее протяжение и обработку в цилиндрической форме.

Какие процессы включает прокатка металла?

Процессы прокатки металла включают нагревание металла до определенной температуры, загрузку слитка в пресс или прокатный стан, применение давления, протяжку металла между вращающимися валками и последующую обработку.