Обработка металлов резанием - это один из основных этапов производства различных металлических изделий. Этот процесс включает в себя удаление избыточного материала с помощью режущих инструментов, таких как сверла, фрезы и токарные ножи.

Основная цель обработки металлов резанием - получение деталей требуемой формы и размеров. Для этого необходимо правильно выбрать режущий инструмент, определить оптимальные параметры резания и осуществить процесс с минимальными деформациями и дефектами.

Процесс обработки металлов резанием состоит из нескольких этапов. В начале производится подготовительная работа, включающая выбор и установку инструмента, определение точек крепления детали и расчерчивание ее границ. Затем осуществляется непосредственное резание, при котором режущий инструмент вращается или перемещается по поверхности детали, отрезая избыточный материал.

Обработка металлов резанием является сложным и трудоемким процессом, требующим опыта и профессионального подхода. Результаты этой обработки влияют на качество и точность изготовленных деталей, а также на их прочность и долговечность. Поэтому важно правильно подойти к выбору режущих инструментов, определить оптимальные параметры резания и следить за состоянием и работоспособностью оборудования.

Обработка металлов резанием: суть процесса и способы

Обработка металлов резанием – это способ обработки металлических заготовок с использованием особых инструментов, называемых режущими инструментами. Главная цель этого процесса – получение требуемой формы и размеров деталей из металлического сырья.

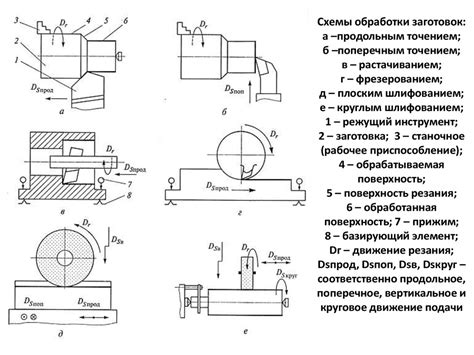

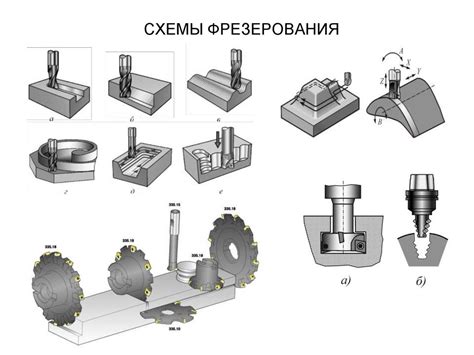

Для обработки металлов резанием применяются различные способы. Один из наиболее распространенных способов – это фрезерование. При фрезеровании специальный инструмент, называемый фрезой, вращается и перемещается по поверхности заготовки, срезая от нее слой металла. Этот способ позволяет получать детали с различными формами и деталями.

Еще одним способом обработки металлов резанием является токарная обработка. В этом случае заготовка закрепляется на токарном станке, а режущий инструмент, называемый токарным инструментом, вращается и перемещается вдоль заготовки, удаляя от нее слои металла. Токарная обработка используется для получения цилиндрических деталей, таких как валы и оси.

Также применяются и другие способы обработки металлов резанием, такие как сверление, резка плазмой, лазерная резка и другие. Каждый из этих способов имеет свои особенности и применяется в зависимости от требуемой формы и типа металла, который обрабатывается.

Основные этапы металлообработки резанием

Металлообработка резанием - это процесс обработки металлических заготовок с помощью инструментов, которые осуществляют резание материала. Основные этапы этого процесса включают в себя:

- Подготовка заготовки: перед началом резания металлическая заготовка должна быть тщательно подготовлена. В этом этапе происходит очистка заготовки от загрязнений, удаление заусенцев и нарушений геометрии.

- Выбор инструментов: для обработки металла резанием требуются специальные инструменты, такие как сверла, фрезы, пильные и токарные инструменты. На этом этапе определяется необходимый инструмент в зависимости от требований обработки и свойств металла.

- Установка инструментов: выбранные инструменты должны быть правильно установлены на обрабатывающую машину. Это включает фиксацию и установку инструмента в точном положении для обеспечения точности и качества обработки.

- Режимы резания: на этом этапе определяются оптимальные режимы резания, такие как скорость резания, подача инструмента и глубина резания. Правильное настройка режимов резания позволяет достичь наилучших результатов обработки.

- Само резание: главный этап металлообработки резанием, включающий фактическое отделение металла при помощи инструмента. На этом этапе необходимо обеспечить стабильность и точность в процессе резания.

- Контроль и финишная обработка: после завершения резания производится контроль полученных деталей на соответствие требуемым размерам и форме. При необходимости производится дополнительная финишная обработка для достижения требуемого качества поверхности и формы.

Основные этапы металлообработки резанием важны для достижения высокого качества и точности обработки металлических заготовок. Они определяют эффективность и производительность процесса и требуют профессионального подхода и опыта. Каждый этап должен быть выполнен с особым вниманием к деталям и соблюдением требований технологии обработки.

Инструменты и оборудование для резания металлов

Обработка металлов резанием – процесс, который требует специальных инструментов и оборудования для достижения желаемого результата. В процессе резки металлов используются различные инструменты, среди которых основными являются:

- Токарные станки – мощные устройства, предназначенные для обработки металлической заготовки при помощи вращения.

- Фрезерные станки – используются для фрезерования металлических заготовок и создания сложных контуров и поверхностей.

- Токарно-фрезерные станки – отличаются универсальностью и позволяют выполнять как токарные, так и фрезерные операции.

Для эффективной обработки металлов также используются различные виды режущих инструментов:

- Сверла – предназначены для создания отверстий в металлической поверхности с помощью вращения.

- Фрезы – используются для создания пазов, нарезания резьбы и обработки сложных контуров.

- Токарные ножи – применяются на токарных станках для обработки металлических деталей, создания цилиндрических поверхностей и нарезания резьбы.

Окончательным штрихом в обработке металлов резанием является использование средств для охлаждения, смазки и удаления стружки:

- Смазочные жидкости – уменьшают трение и повышают смазочные свойства, что позволяет улучшить качество обработки и снизить износ режущего инструмента.

- Охлаждающие жидкости – предотвращают перегрев инструмента и заготовки, что способствует повышению эффективности процесса резки.

- Устройства для удаления стружки – осуществляют удаление образующейся стружки, предотвращая ее накопление и возможность повреждения инструмента.

Технологии резания металлов: нарезание, фрезерование, сверление

В процессе обработки металлов резанием используются различные технологии, позволяющие получить требуемую форму и размер деталей. Одним из наиболее распространенных методов является нарезание, которое применяется для создания нарезных резьб и шлицев на поверхности металла. Для этого использование специальных инструментов, таких как нарезные плашки или резцы. Нарезка может производиться вручную или с использованием специализированных станков.

Фрезерование – это процесс обработки металлов с помощью фрез, которые имеют режущие кромки. Фрезы обеспечивают высокую точность обработки и могут применяться для фрезерования пазов, канавок, отверстий и других деталей с необходимой геометрией. В зависимости от требуемого результата, фрезерование может быть проведено на фрезерных станках или станках с ЧПУ.

Сверление – это процесс создания отверстий в металле с помощью сверл. Сверло состоит из цилиндрической стержня с режущей кромкой на конце. Оно может быть ручным или использоваться в сверлильных станках. Сверление может производиться как для создания отверстий определенного диаметра, так и для удаления материала с целью получения требуемой формы.

Применение резания металлов в различных отраслях

Процесс резания металлов является неотъемлемой частью многих отраслей промышленности, включая машиностроение, автомобилестроение, аэрокосмическую промышленность, энергетику и многие другие.

В машиностроении резание металлов применяется для изготовления различных деталей и деталей машин, а также для ремонта и переработки металлических изделий. Применение современного оборудования и технологий позволяет производить высокоточные и качественные детали с минимальными затратами времени и ресурсов.

В автомобилестроении резание металлов используется для изготовления кузовов, двигателей, ходовой части и других важных компонентов автомобилей. Качество и прочность данных деталей напрямую влияют на безопасность и надежность автомобиля. Применение современных методов резания позволяет получить детали с высокой точностью и повышенной прочностью, что улучшает характеристики автомобилей и повышает уровень безопасности.

В аэрокосмической промышленности резание металлов применяется для изготовления и обработки различных деталей и конструкций, которые используются при производстве самолетов и космических аппаратов. Функциональность и безопасность таких деталей крайне важна, поэтому необходимо использовать максимально точные и надежные методы резания металлов.

В энергетической отрасли резание металлов применяется при изготовлении и обслуживании энергетического оборудования, такого как газовые турбины, паровые котлы, теплообменники и другие устройства. Качество и прочность металлических компонентов энергетического оборудования являются ключевыми факторами для обеспечения эффективности и безопасности функционирования таких систем.

Вопрос-ответ

Что такое обработка металлов резанием?

Обработка металлов резанием - это процесс, при котором с помощью специальных инструментов производится удаление избыточного материала с заготовки из металла для получения нужной формы и размеров.

Какие инструменты используются при обработке металлов резанием?

Для обработки металлов резанием чаще всего применяются режущие инструменты, такие как сверла, фрезы, токарные ножи и т.д. В зависимости от конкретной задачи и материала, выбираются соответствующие инструменты.

Как происходит обработка металлов резанием?

Обработка металлов резанием происходит путем нанесения инструментом силы на заготовку с целью удаления материала. Инструмент двигается по определенной траектории, создавая резание и отделяя металл от заготовки.

Какие преимущества имеет обработка металлов резанием?

Обработка металлов резанием позволяет получать заготовки с высокой точностью и поверхностной гладкостью. Этот метод также позволяет изготавливать сложные детали с различными отверстиями, нарезками и элементами.

Какие виды обработки металлов резанием существуют?

Существует несколько видов обработки металлов резанием, таких как токарная обработка, фрезерная обработка, сверлильная обработка, шлифовальная обработка и другие. Каждый вид обработки имеет свои особенности и применяется в зависимости от требований проекта.