Обработка металла резанием является одной из важнейших операций в металлообработке. Она позволяет получить изделия с заданными размерами и формой, подготовленные для дальнейшей обработки или использования. В процессе обработки металла резанием применяются различные технологии и инструменты, с помощью которых осуществляется удаление ненужной части материала.

Один из основных аспектов обработки металла резанием – это выбор подходящего инструмента. Для различных видов материалов и операций при обработке металла применяются разные виды режущих инструментов. Это могут быть сверла, фрезы, резцы, пильные полотна и другие инструменты. Корректный выбор инструмента позволяет достичь высокой эффективности и качества обработки.

Еще одним важным аспектом обработки металла резанием является настройка и контроль параметров процесса. Величины, такие как скорость резания, подача и глубина прохода, играют ключевую роль в обеспечении качественной обработки металла. Правильная настройка параметров позволяет достичь оптимальной производительности и долговечности инструмента, а также предотвращает возникновение дефектов на обрабатываемой детали.

Таким образом, обработка металла резанием требует своего специалиста, обладающего знаниями и опытом в выборе инструментов и настройке параметров процесса. Правильное применение технологий и инструментов позволяет достичь высокой эффективности и качества обработки металла, что является ключевым фактором в металлообработке.

Обработка металла резанием: сущность и применение

Обработка металла резанием является важной и неотъемлемой частью процесса производства металлических изделий. Она заключается в удалении части материала с использованием инструментов с острыми режущими кромками. Такой способ обработки позволяет получить детали необходимой формы и размеров, а также обработать поверхность, придавая ей требуемое качество.

Обработка металла резанием находит применение в различных отраслях промышленности, включая авиацию, строительство, машиностроение и другие. Режущие инструменты могут быть различных типов, например, сверла, фрезы, резцы и токарные инструменты. Каждый тип инструмента предназначен для конкретных операций и материалов.

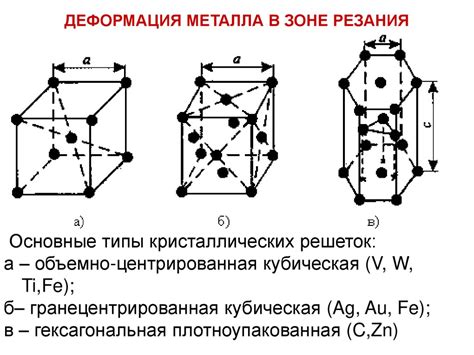

Сущность обработки металла резанием заключается в силовом воздействии инструмента на обрабатываемый материал, что приводит к его удалению. Основными факторами, влияющими на процесс резания, являются скорость резания, подача инструмента и геометрия режущей кромки. Выбор оптимальных параметров резания позволяет достичь высокой производительности и качества обработки.

При обработке металла резанием также учитываются физические свойства материала, такие как твердость, прочность, пластичность и теплопроводность. Эти параметры оказывают влияние на процесс резания и могут требовать применения специальных технологий, например, применение охлаждающих смазок или специальных покрытий режущих инструментов.

Механизмы и инструменты резания металла

Процесс резания металла осуществляется с помощью специализированных механизмов и инструментов. Основными механизмами, применяемыми для обработки металла резанием, являются токарные станки, фрезерные станки, сверлильные станки и печи для термической резки.

Токарные станки предназначены для создания поверхностей с вращением заготовки. Они обладают высокой точностью и позволяют обрабатывать детали различной формы. Для резания металла на токарных станках применяются различные инструменты, например, токарные ножи, которые позволяют осуществлять резание по кругу или по контуру.

Фрезерные станки используются для создания резцовых поверхностей с помощью вращения фрезы. Фрезы могут иметь различную конструкцию, включая пазовые, цельно-напаянные, дисковые и др. Для резания металла на фрезерных станках также применяются специальные инструменты, например, фрезы с твердосплавными вставками.

Сверлильные станки используются для создания отверстий в металле с помощью вращения долота. Они обладают высокой точностью и позволяют сверлить отверстия разных диаметров. Для резания металла на сверлильных станках обычно используются спиральные сверла или цилиндрические сверла.

Печи для термической резки применяются для разделения металлических деталей с помощью нагрева и последующего охлаждения. Они обладают высокой энергоэффективностью и позволяют получать качественные резы. Для резания металла на печах используются различные инструменты, например, горелки или плазмотроны.

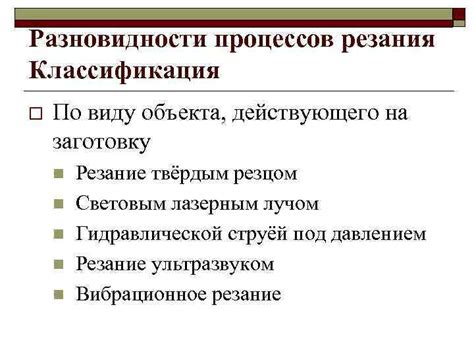

Основные виды процессов резания

Процессы резания широко используются в обработке металла и позволяют получить необходимую форму и размер изделия. Существует несколько основных видов процессов резания, каждый из которых имеет свои особенности и применяется в зависимости от требуемого результата.

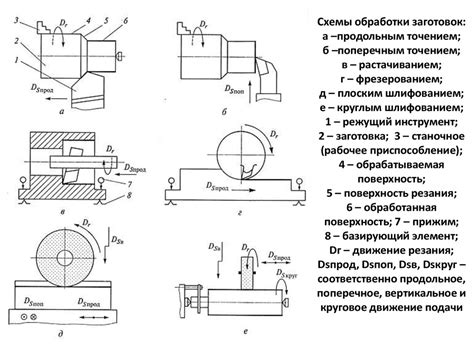

1. Токарный процесс резания. Данный процесс осуществляется на токарных станках и позволяет обрабатывать детали с помощью вращающегося режущего инструмента. Токарный процесс резания применяется для получения деталей с цилиндрическими или коническими поверхностями, а также для нарезки внутренних и наружных резьб.

2. Фрезерный процесс резания. В данном процессе режущий инструмент - фреза - вращается и перемещается по рабочей поверхности детали. Фрезерный процесс резания позволяет обрабатывать детали с помощью различных фрез, что позволяет получать разнообразные формы и профили.

3. Сверлильный процесс резания. Сверло в данном процессе используется для создания отверстий в деталях. Сверлильный процесс резания может проводиться как на сверлильных станках, так и на фрезерных или токарных станках.

4. Шлифовальный процесс резания. Шлифование предназначено для обработки поверхностей деталей и позволяет достичь высокой точности и гладкости обработанных поверхностей. Шлифовальный процесс резания проводится с помощью шлифовальных кругов или шлифовальных барабанов.

5. Лазерный процесс резания. В последнее время все большую популярность приобретает лазерный процесс резания. Лазерный луч используется в данном процессе для разрезания материала. Лазерный процесс резания отличается высокой точностью и скоростью выполнения работ.

Технологии и методы точения металла

Точение — это один из основных методов обработки металла резанием, который позволяет получить деталь определенной формы и размера. В процессе точения на поверхности металла происходит вырезание скользящим инструментом, называемым режущим инструментом. Точение применяется для обработки деталей различных конфигураций, в том числе и сложных геометрических форм.

Основным инструментом в процессе точения является токарный нож. Он имеет острую режущую кромку, которая контактирует с поверхностью обрабатываемого металла и удаляет слой материала. Чтобы обеспечить оптимальную обработку, необходимо правильно выбрать режущий инструмент, а также определить параметры точения, такие как скорость вращения и подачу инструмента.

Существует несколько видов точения, включая продольное точение, поперечное точение и плоское точение. Продольное точение предполагает движение инструмента постепенно вдоль оси детали. Поперечное точение выполняется путем перемещения инструмента перпендикулярно оси детали. А плоское точение применяется для обработки плоских поверхностей.

Для повышения эффективности точения применяются различные инновационные технологии. Например, использование системы ЧПУ позволяет автоматизировать процесс точения и обеспечить высокую точность обработки. Также широко используются технологии с ЖДминимумовыми смазочными материалами, которые позволяют снизить трение между инструментом и обрабатываемым материалом, увеличить скорость обработки и продлить срок службы инструмента.

Преимущества и недостатки резания металла

Резание металла является одним из основных методов обработки, который позволяет получить различные формы и изделия. Отличительной особенностью этого процесса является возможность получения высокой точности и качества обработки, что делает его незаменимым в металлообработке.

Одним из главных преимуществ резания металла является высокая скорость и производительность процесса. С помощью специального инструмента металл можно обработать быстро и эффективно, что позволяет сократить время и снизить затраты на производство.

Еще одним преимуществом резания металла является возможность обработки различных типов металлов. Независимо от их твердости и структуры, этот метод позволяет достичь необходимой формы и размеров изделие, что делает его универсальным в использовании.

Однако, резание металла имеет и свои недостатки. Во-первых, этот процесс требует использования специального оборудования и инструмента, что может быть затратным для небольших предприятий. Кроме того, резание металла может быть опасным для работников, требующим соблюдения мер безопасности.

Также, при резании металла возникает проблема образования стружки и шлака, что требует дополнительного удаления и чистки изделий. Этот процесс может быть трудоемким и увеличивать время и затраты на производство.

Несмотря на некоторые недостатки, резание металла остается одним из наиболее распространенных методов металлообработки. Благодаря своим преимуществам, он позволяет получить высокое качество обработки и удовлетворить требования различных отраслей промышленности.

Инновационные тенденции в области обработки металла резанием

Обработка металла резанием является одной из ключевых технологий в машиностроении и промышленной производственной сфере. С развитием технического прогресса и появлением новейших технологий, обработка металла резанием продолжает эволюционировать, и наблюдаются инновационные тенденции, которые позволяют улучшить процесс и повысить эффективность.

Одной из таких тенденций является внедрение числового программного управления (ЧПУ) в станки для обработки металла. Эта технология позволяет автоматизировать процесс и достичь более высокой точности обработки. ЧПУ станки оснащены компьютером, который управляет движением инструмента и обрабатываемого материала, учитывая заданные параметры и инструкции. Это позволяет оператору достичь более точных результатов и улучшить производительность.

Еще одной инновацией в обработке металла резанием является использование лазерного резания. Лазерные станки обладают высокой точностью и скоростью работы. Лазерный луч позволяет осуществлять резку с минимальным воздействием на материал, что уменьшает деформацию и повреждение обрабатываемой детали. Кроме того, лазерное резание позволяет осуществлять резку сложных контуров и форм, что ранее было затруднительно.

Также стоит отметить развитие новых материалов и покрытий для инструмента. Инженеры и ученые постоянно работают над созданием более прочных, износостойких и долговечных инструментов, которые справятся с высокими нагрузками при обработке металла. Это позволяет увеличить срок службы инструмента, снизить затраты на его замену и обеспечить стабильное качество обработки.

Вопрос-ответ

Какие основные технологии используются при обработке металла резанием?

Основные технологии, используемые при обработке металла резанием, включают фрезерование, токарную обработку, сверление и резание с использованием лазера. В каждом из этих процессов металл подвергается резанию с помощью инструментов или лазерного луча, что позволяет получить нужную форму или размер детали.

Какую роль играет скорость резания при обработке металла?

Скорость резания является одним из ключевых параметров, влияющих на процесс обработки металла резанием. Увеличение скорости резания обычно ведет к ускорению процесса обработки, но при этом может увеличиться износ инструмента и возникнуть проблемы с качеством обработки. Поэтому определение оптимальной скорости резания для конкретного металла является важной задачей.

Какие основные параметры необходимо учитывать при выборе инструмента для обработки металла?

При выборе инструмента для обработки металла необходимо учитывать его жесткость, износостойкость и остроту режущей кромки. Жесткий инструмент обеспечивает стабильность процесса резания, уменьшая вибрации и повышая точность обработки. Износостойкий инструмент дольше сохраняет свои режущие свойства, что увеличивает его срок службы. Острота режущей кромки важна для получения чистого и ровного реза.

Каким образом можно снизить температуру резания при обработке металла?

Снижение температуры резания при обработке металла можно достигнуть с помощью использования охлаждающих средств, таких как смазочные жидкости или аэрозоли. Они позволяют снизить трение между инструментом и обрабатываемой поверхностью, что уменьшает нагрев и позволяет получить более качественную обработку.