Дырокол по металлу – это специальное приспособление, используемое для пробивки отверстий в металлических изделиях. Он представляет собой ручной инструмент, который может иметь различные размеры и формы. Дыроколы по металлу необходимы для работы в таких отраслях, как машиностроение, металлообработка и деревообработка.

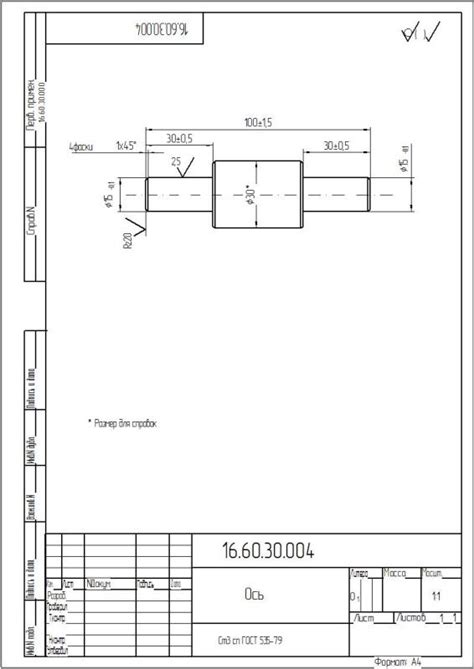

Чтобы изготовить дырокол по металлу, необходимо иметь точные чертежи. Они позволяют определить конструкцию, форму и размеры инструмента. Чертежи дырокола по металлу должны содержать информацию о материале, из которого будет изготовлен инструмент, его основных элементах, таких как режущая кромка и рукоятка, а также об особенностях конструкции.

Чертежи дырокола по металлу являются основой для изготовления инструмента. Они позволяют внести необходимые изменения и доработки, чтобы получить наилучший результат. Правильно разработанный дырокол позволит выполнять свое назначение эффективно и безопасно.

Изготовление чертежей дыроколов по металлу

Чертежи дыроколов по металлу являются неотъемлемой частью процесса их изготовления. Чертежи позволяют разработать точные технические спецификации, определить размеры и форму инструмента, а также задать требования к материалу и обработке поверхности.

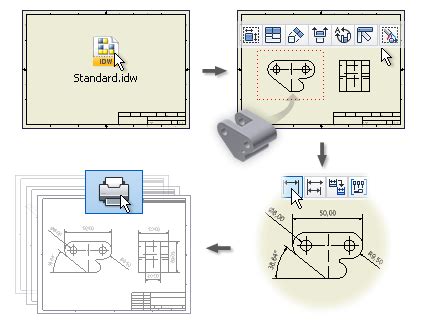

Основной инструмент, используемый при создании чертежей дыроколов по металлу, - это компьютер-aided design (CAD) программное обеспечение. С его помощью инженеры могут создавать трехмерные модели дыроколов, добавлять необходимые размеры и применять различные инструменты и функции для настройки формы и конструкции.

При проектировании дыроколов необходимо учитывать такие факторы, как диаметр отверстия, его глубина, угол наклона стенок, тип и форма режущего элемента и многое другое. Важно также учесть физические свойства материала, из которого будет изготавливаться дырокол, чтобы достичь оптимальной производительности и долговечности инструмента.

Чертежи дыроколов по металлу предоставляют наглядное представление о конечном продукте, помогая рабочим в процессе его изготовления. Они содержат все необходимые данные: размеры, толщину стенок, углы, а также могут быть дополнены спецификациями по обработке и материалу.

В целом, изготовление чертежей дыроколов по металлу — это важный этап, требующий профессиональных навыков и знаний. Точные и информативные чертежи гарантируют качественное изготовление дыроколов и обеспечивают соответствие готового изделия требованиям и ожиданиям клиента.

Технологии и материалы

Разработка и производство дыроколов по металлу требует применения различных технологий и материалов, способных обеспечить точность и надежность работы инструмента.

Одна из важных технологий, применяемых при изготовлении дыроколов, - это точное измерение и маркировка места предполагаемой дыры на металле. Для этого используются специальные инструменты, такие как измерительные линейки и центровочные пуншты, которые позволяют определить точные координаты отверстий.

Достаточно широко используется технология сверления. Для сверления отверстий в металле применяются специальные сверла. Они могут быть спиральными, фрезерными или центровочными. Сверла выпускаются из высокопрочной стали и покрываются специальными покрытиями, такими как титановый нитрид, для повышения их износостойкости и продолжительности службы.

Для повышения точности и улучшения качества дыроколов применяются передовые материалы. Например, для изготовления корпуса дырокола используются высокопрочные алюминиевые сплавы. Они обладают легкостью и прочностью, что позволяет снизить вибрацию во время работы дырокола и улучшить точность сверления.

Также для повышения точности и надежности работы дырокола применяются специальные смазки и охлаждающие жидкости. Они обеспечивают снижение трения и износа сверла, а также улучшение охлаждения и удаление стружки, что позволяет добиться более чистых и ровных отверстий.

В итоге, разработка и производство дыроколов по металлу требует применения передовых технологий и материалов, которые обеспечивают высокую точность, надежность и продолжительность работы инструмента.

Процесс создания чертежей

Создание чертежей дырокола по металлу начинается с определения требований и спецификаций. Дизайнеры и инженеры изучают требования проекта, чтобы понять, какую функциональность должен выполнять дырокол и какие технические характеристики должны быть учтены.

После этого, основываясь на требованиях, проектируется сам дырокол. На этом этапе определяются его размеры, форма, материал, а также механизм его работы. Дизайнеры используют компьютерные программы и специализированные инструменты, чтобы создать точные чертежи дырокола.

Одним из важных аспектов создания чертежей является учет всех технических деталей и особенностей. Дизайнеры должны учитывать прочность и долговечность дырокола, а также другие факторы, влияющие на его работу, например, трение и температурные условия. Они также должны учесть эргономику и удобство использования дырокола для конечного пользователя.

После завершения чертежей, они передаются в производство, где специалисты используют их для создания физического дырокола. Важно, чтобы чертежи были точными и ясными, чтобы предотвратить ошибки и упростить процесс производства.

В результате процесса создания чертежей дырокола по металлу, инженеры получают полноценный дизайн, который затем может быть реализован в физическом виде. Точные и детализированные чертежи позволяют производителям создавать качественные дыроколы, соответствующие требованиям и ожиданиям клиентов.

Отличительные особенности дыроколов по металлу

1. Прочность и надежность. Дыроколы, предназначенные для работы с металлом, обладают высокой прочностью, так как металлические материалы требуют большего усилия для пробивки отверстий. Они изготавливаются из качественных и прочных металлических сплавов, что обеспечивает их долговечность и надежность в использовании.

2. Специальные заточки. Для пробивки отверстий в металле используются специальные заточки, которые обеспечивают эффективное проникновение инструмента в материал. Такие дыроколы имеют различные типы и формы заточек в зависимости от конкретных задач и видов металлических изделий, с которыми они работают.

3. Разнообразные диаметры отверстий. Дыроколы по металлу предлагаются в широком диапазоне диаметров отверстий. Это позволяет выбрать необходимый инструмент для проведения работ с различными размерами отверстий. Они могут быть как стандартными, так и нестандартными, чтобы удовлетворить требования разных производственных процессов и проектов.

4. Практичные и удобные конструкции. Дыроколы по металлу имеют эргономичные формы, которые облегчают работу и снижают нагрузку на руки оператора. Кроме того, многие из них оснащены дополнительными функциями, такими как механизмы для удержания материала, регулировка глубины просверливания и другие, что делает работу более комфортной и эффективной.

5. Высокое качество отверстий. Дыроколы по металлу обеспечивают высокое качество отверстий, они не оставляют зазубрин и борозд на поверхности металла, благодаря чему изделия имеют аккуратный и профессиональный вид. Это особенно важно при работе с декоративными или высокоточными изделиями, где внешний вид имеет большое значение.

6. Возможность использования на разных типах металла. Дыроколы по металлу универсальны в использовании и могут применяться для работы с различными типами металла, включая алюминий, сталь, нержавеющую сталь и другие. Это делает их универсальным и необходимым инструментом для различных отраслей промышленности, строительства и ремонта.

Вопрос-ответ

Что такое дырокол по металлу?

Дырокол по металлу – это инструмент, предназначенный для пробивания отверстий в металлических изделиях или листах металла. Он позволяет сделать аккуратные и ровные отверстия различных диаметров.

Какие типы дыроколов по металлу существуют?

Существует несколько типов дыроколов по металлу. Одним из самых популярных является ручной дырокол, который работает с помощью ручного прессования. Также есть электрические дыроколы, работающие от сети или аккумулятора. Они обеспечивают более быстрое и удобное пробивание отверстий.

Как выбрать подходящий дырокол по металлу?

При выборе дырокола по металлу нужно обратить внимание на несколько факторов. Прежде всего, стоит определиться с типом дырокола – ручным или электрическим. Затем следует выбрать диаметр дырокола в соответствии с требуемым размером отверстия. Также учтите мощность инструмента, его вес и удобство использования.