Современные технологии обработки металла, такие как плазменная резка, играют важную роль в промышленной сфере. Аппарат плазменной резки металла представляет собой сложную систему, которая позволяет выполнять точную и эффективную резку различных металлических изделий идоловных заготовок.

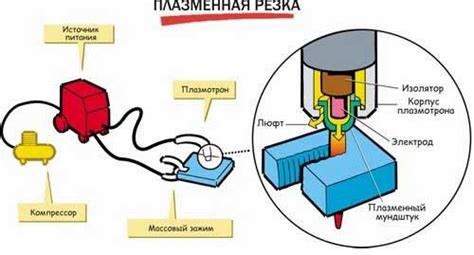

Схема работы аппарата плазменной резки металла состоит из нескольких основных компонентов. В центре системы находится плазмотрон, который создает плазменную дугу высокой температуры, превращая газ в плазма. Подача газа осуществляется через сопло, создавая поток плазмы с высокой скоростью.

Когда плазменная дуга вступает в контакт с металлической поверхностью, высокотемпературное пламя расплавляет металл, а сильный поток плазмы выталкивает расплавленный материал из зоны резки. Этот процесс позволяет выполнять резку металла с большей скоростью и точностью, чем традиционные методы.

Аппарат плазменной резки металла широко используется в различных отраслях промышленности, включая авиацию, судостроение, машиностроение и металлообработку. Этот инновационный метод не только позволяет сократить время и затраты на производство, но и обеспечивает высокую качество и точность резки.

Одной из главных преимуществ плазменной резки металла является возможность обработки широкого спектра материалов, включая сталь, нержавеющую сталь, алюминий и медь. Кроме того, плазменная резка позволяет создавать сложные геометрические формы и детали, которые трудно резать с помощью других методов.

В заключение, аппарат плазменной резки металла — это эффективный и универсальный инструмент для обработки металла. Благодаря использованию плазмы высокой температуры и высокоскоростному потоку, этот метод обеспечивает высокую скорость, точность и качество резки, что делает его необходимым в современной промышленности.

Аппарат плазменной резки металла: схема и принцип работы

Аппарат плазменной резки металла - это специальное оборудование, которое используется для разрезания металлических изделий и деталей на производстве. Принцип работы этого аппарата основан на использовании плазмы - газового состояния вещества, состоящего из ионов и электронов.

Схема работы аппарата плазменной резки металла включает в себя несколько основных компонентов. Вначале необходимо подготовить рабочую зону, установив заготовку, которую нужно разрезать. Затем включается плазменный источник энергии, который подает высокочастотный электрический ток в сопло плазменной горелки.

Принцип работы состоит в том, что при прохождении тока через сопло плазменной горелки происходит образование плазмы. Для этого используется основной газ (например, азот) и дополнительный газ (например, воздух). Под действием высокой температуры плазма образует пламя, которое обладает высокой энергией.

Далее, пламя плазмы направляется на поверхность металла, которая начинает растапливаться и испаряться под действием высокой температуры. При этом, горячий ионизированный газ, который также содержит электроны, выдувается из сопла горелки с большой скоростью. Это создает поток плазмы, который разрушает металл и удаляет его из зоны разреза.

В результате, аппарат плазменной резки металла позволяет получить чистый и аккуратный разрез, что делает его эффективным инструментом для металлообработки. Он широко используется в различных отраслях промышленности, в том числе при производстве автомобилей, судостроении и металлообработке.

Основные компоненты аппарата плазменной резки

Аппарат плазменной резки металла состоит из нескольких основных компонентов, каждый из которых играет важную роль в процессе резки.

1. Резак - это главный элемент плазменной резки, который создает плазму высокой температуры. Резак состоит из электродов и сопел, через которые пропускается газ. Под действием электрического разряда газ ионизируется и образует плазму, способную резать металлы.

2. Питающий блок - это компонент, который обеспечивает электроэнергию для работы рязка. Он подключается к источнику питания и постоянному току, который передается резаку. Питающий блок также имеет функцию контроля тока и напряжения, что позволяет регулировать параметры резки.

3. Компрессор - это устройство, которое обеспечивает подачу сжатого воздуха в рязак. Сжатый воздух используется для охлаждения резака и удаления отработанного газа. Компрессоры могут быть различной мощности и давления в зависимости от требований процесса резки.

4. Стол с ЧПУ - это стол, который оснащен системой ЧПУ (числовое программное управление). Система ЧПУ позволяет точное и многократное повторение заданных параметров резки. Стол с ЧПУ может быть оснащен специальными устройствами для фиксации и перемещения заготовок, что облегчает процесс резки.

5. Система охлаждения - это компонент, который обеспечивает охлаждение резака во время работы. Охлаждение необходимо, чтобы избежать перегрева и повреждения резака. Обычно система охлаждения состоит из водяных или воздушных радиаторов, которые отводят тепло от резака.

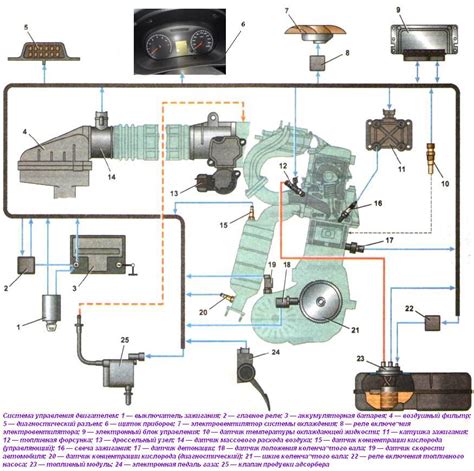

6. Система управления - это основное устройство управления всеми компонентами аппарата плазменной резки. Система управления позволяет выбирать параметры резки, устанавливать скорость движения рязка, а также мониторить и контролировать процесс резки.

Все эти компоненты взаимодействуют друг с другом, чтобы обеспечить эффективную и точную плазменную резку металла. Каждый из них играет важную роль в процессе и требует правильной настройки и обслуживания для достижения оптимальных результатов.

Принцип работы плазменного резака

Плазменный резак – это инструмент, используемый для резки различных металлических изделий и материалов. Основным принципом его работы является использование плазмы – ионизированного газа, обладающего высокой температурой и большой энергией.

Принцип работы плазменного резака заключается в следующем: сначала внутрь рукоятки резака поступает сжатый воздух или газ. Внутри рукоятки находятся электроды, между которыми создается высокочастотное электрическое поле. Это поле ионизирует газ, превращая его в плазму.

Полученная плазма, с большой скоростью выходя из сопла рукоятки, образует тонкую и горячую струю. Эта струя при контакте с металлом нагревает его до очень высокой температуры и одновременно расплавляет поверхность. При этом плазменный резак совмещается с системой автоматического перемещения, которая подвижным столом перемещает деталь или сама рукоятка резака перемещается по деталям.

Используя плазменный резак, можно резать различные материалы, такие как сталь, алюминий, нержавеющая сталь и т.д. Он обеспечивает прецизионную и быструю резку, а также позволяет создавать сложные контуры и формы без значительных усилий.

Создание плазмы для резки

Создание плазмы для резки — ключевой момент в работе аппарата плазменной резки металла. Плазма является источником тепла, необходимого для разрушения связей между атомами в металле и образования разреза.

Для создания плазмы используется сжатый воздух или газ, который подается под давлением через специальный сопло. При протекании через сопло, сжатый воздух или газ нагревается и ионизируется, образуя плазму с высокой температурой.

В процессе создания плазмы возникает явление дугового разряда. Дуговой разряд — это процесс протекания электрического тока через газовую среду. Электрический ток пропускается через два электрода, имеющих большую разность потенциалов, что приводит к ионизации газа и образованию плазмы.

Для поддержания стабильного разряда и создания плазмы используется система управления, которая контролирует параметры электрического тока и давления газа. Кроме того, важным элементом в создании плазмы является охлаждающая система, которая предотвращает перегрев электродов и сопла.

Создание плазмы для резки — сложный и технологичный процесс, требующий точной настройки и контроля параметров. Правильное создание плазмы позволяет достичь высокой эффективности и качества резки металла.

Схема аппарата плазменной резки

Аппарат плазменной резки металла состоит из нескольких основных компонентов, каждый из которых выполняет свою функцию.

Источник плазмы: основным элементом системы является источник плазмы, который генерирует высокочастотный электрический ток. Этот ток преобразуется в плазменную струю, которая нагревает и расплавляет металл.

Газовая система: для работы аппарата плазменной резки необходимо подача газов. Основными газами, используемыми в таких системах, являются азот и кислород. Газы подаются под высоким давлением в газовую камеру, где происходит инициирование плазменной дуги.

Плазменная головка: плазменная головка является основным элементом, который создает и поддерживает плазменную дугу. Она состоит из электрода, расходного сопла и защитного кольца. Расходное сопло определяет форму и диаметр плазменной струи, а защитное кольцо предотвращает взаимодействие плазмы со средой.

Система управления: аппарат плазменной резки обычно оснащен системой управления, которая контролирует все процессы и параметры работы. Система управления позволяет установить необходимую мощность, скорость резки и другие параметры, а также контролировать их в процессе работы.

Таким образом, схема аппарата плазменной резки включает в себя источник плазмы, газовую систему, плазменную головку и систему управления. Каждый из этих компонентов играет важную роль в обеспечении эффективной и точной резки металла.

Особенности системы управления

Система управления аппарата плазменной резки металла является ключевым элементом, обеспечивающим эффективность и точность работы процесса. Она состоит из компьютерного программного обеспечения и аппаратного оборудования, обеспечивающего передачу команд от программы к плазменному резаку.

Одной из особенностей системы управления является возможность программирования различных типов контуров и форм резки. Это позволяет работать с различными материалами и создавать сложные геометрические фигуры. Кроме того, система управления позволяет задавать параметры резки, такие как скорость движения резака, мощность плазмы и толщину резки.

Для обеспечения высокой точности и стабильности работы системы управления используется обратная связь. Это значит, что плазменный резак постоянно передает информацию о своем положении и состоянии системе управления. На основе этой информации система корректирует параметры резки, чтобы достичь необходимой точности.

Кроме того, система управления может включать функции автоматической диагностики и контроля качества резки. Например, она может автоматически проверять глубину и ширину резки, обнаруживать дефекты и несоответствия. Это помогает предотвратить брак и обеспечивает высокое качество готовых изделий.

Для повышения удобства и эффективности работы система управления может иметь пользовательский интерфейс, который позволяет оператору легко и быстро задавать необходимые параметры резки, следить за процессом работы и анализировать результаты. Также может быть предусмотрена возможность сохранения и повторного использования программ резки, что экономит время и упрощает настройку аппарата.

Преимущества плазменной резки по сравнению с другими методами

1. Высокая скорость и качество резки: Аппарат для плазменной резки металла позволяет выполнять операции с высокой скоростью и точностью. Он способен обрабатывать материалы различной толщины и формы, обеспечивая высокое качество реза.

2. Возможность обработки разнообразных материалов: Плазменная резка позволяет обрабатывать разнообразные материалы, включая сталь, алюминий, нержавеющую сталь и другие металлы. Этот метод также эффективен при работе с различными поверхностями, включая шероховатые и грубые.

3. Минимальные деформации и тепловое воздействие: В отличие от других методов резки, плазменная резка обладает низкой тепловой аффекцией, что позволяет минимизировать деформацию и искажения материала. Это особенно важно при работе с тонкими и чувствительными металлическими поверхностями.

4. Возможность выполнения сложных контуров и кривых: Плазменная резка позволяет создавать сложные формы и контуры, что делает этот метод идеальным для выполнения деталей со сложной геометрией. Точная и гибкая система управления аппаратом позволяет следовать любым кривизнам и выполнять максимально сложные проекты.

5. Экономичность и эффективность: Плазменная резка является относительно экономичным методом, поскольку позволяет извлечь максимум материала из листа и минимизировать отходы. Это позволяет снизить затраты на материалы и повысить производительность работы.

6. Удобство в использовании: Аппараты для плазменной резки металла обладают простым и удобным управлением, что позволяет быстро освоить работу с ними. Они позволяют автоматизировать процесс резки и значительно упрощают работу оператора.

7. Широкий диапазон применения: Плазменная резка нашла применение во многих отраслях промышленности, включая машиностроение, металлообработку, автомобильную промышленность и другие. Этот метод позволяет создавать сложные изделия и детали, а также выполнять ремонтные работы.

Применение аппарата плазменной резки

Аппарат плазменной резки широко применяется в различных отраслях промышленности и строительства. Его основной задачей является резка металлических изделий и конструкций с высокой точностью и скоростью.

Одним из основных применений аппарата плазменной резки является металлообработка. С его помощью можно резать практически все металлы, включая сталь, нержавеющую сталь, алюминий, медь и другие. Благодаря плазменной резке можно получить различные формы и контуры, а также выполнять различные операции, такие как сверление отверстий и фрезерование.

В автомобильной промышленности аппарат плазменной резки используется для изготовления кузовных деталей, рам и других металлических элементов. Также он находит применение в металлообработке при производстве металлической мебели, строительных конструкций, металлоконструкций для зданий и многих других изделий.

Преимущества использования аппарата плазменной резки включают высокую скорость работы, минимальный вредный выброс и возможность работы с различными металлами. Контрольную точность и хорошую качество реза, позволяют использовать этот аппарат в таких отраслях, как авиационная промышленность, судостроение, производство мебели и других областях, где требуется качественная и точная обработка металла.

Вопрос-ответ

Как работает аппарат плазменной резки металла?

Аппарат плазменной резки металла работает на основе принципа газового разряда. Внутри аппарата создается плазменная струя, которая нагревается до высокой температуры и используется для резки металла. Газовый разряд создается путем подачи сжатого воздуха или смеси газов через специальную сопловую насадку. Плазменная струя расплавляет металл, а струя сжатого воздуха сдувает расплавленный металл, обеспечивая качественную резку.

Какие материалы можно резать с помощью аппарата плазменной резки?

С помощью аппарата плазменной резки можно резать различные металлические материалы, такие как сталь, нержавеющая сталь, алюминий, медь, латунь и другие. Аппарат плазменной резки позволяет резать материалы различной толщины, от нескольких миллиметров до нескольких сантиметров, в зависимости от мощности аппарата и типа используемой сопловой насадки.

Какую схему имеет аппарат плазменной резки металла?

Аппарат плазменной резки металла состоит из нескольких основных компонентов. Главными компонентами являются источник тока, газовая система, сопловая насадка и система управления. Источник тока обеспечивает необходимую мощность и напряжение для создания плазменной струи. Газовая система служит для подачи сжатого воздуха или смеси газов в сопловую насадку. Сопловая насадка является ключевым элементом, через который проходит газовый поток и создается плазменная струя. Система управления контролирует работу аппарата и позволяет устанавливать необходимые параметры для резки материала.