Металл является основным строительным материалом во многих областях промышленности, но при этом подвержен коррозии - процессу окисления и ржавления, который приводит к разрушению материала. Для предотвращения коррозии металла были разработаны антикоррозионные покрытия, которые обеспечивают долговечность и сохранение функциональных свойств металлических конструкций. В этой статье мы рассмотрим различные технологии защиты металла от коррозии и расскажем о преимуществах каждого метода.

Одним из самых популярных методов антикоррозионной защиты металла является нанесение защитного покрытия. На протяжении многих лет использовались традиционные методы, такие как окрашивание или покрытие металла слоем эмали. Однако в последние годы разработаны новые технологии, позволяющие создать более эффективные антикоррозионные покрытия.

Современные антикоррозионные покрытия основаны на использовании специальных составов, включающих в себя различные добавки, такие как антиоксиданты, антикоррозионные пигменты и полимеры. Такие покрытия имеют высокую стойкость к коррозии и обладают отличными адгезионными свойствами, что обеспечивает их долговечность и надежность.

Важным достоинством антикоррозионных покрытий является их способность противостоять различным воздействиям окружающей среды, таким как влага, соли, кислоты и щелочи. Благодаря этому, защитное покрытие эффективно предотвращает процесс коррозии и значительно увеличивает срок службы металлических конструкций.

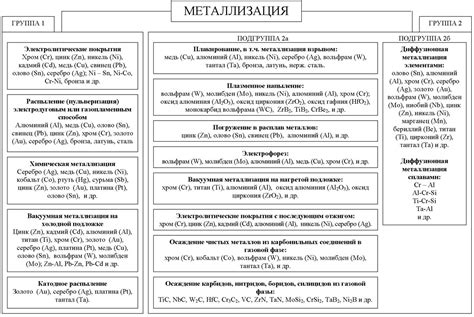

На сегодняшний день существует множество различных технологий антикоррозионной защиты, таких как цинкование, гальванизация, хромирование, а также покрытия на основе полимеров и керамик. Каждый метод имеет свои особенности и широко применяется в зависимости от конкретных условий эксплуатации и требований к защите металла.

Антикоррозионное покрытие металла

Антикоррозионное покрытие металла – это процесс нанесения специальных материалов на поверхность металлических изделий для защиты от окисления и ржавления. Его основная цель – предотвратить разрушение металла под воздействием агрессивной среды, такой как влага, кислоты, соли и прочие химические вещества.

Для антикоррозионного покрытия металла применяют различные технологии, включая гальваническое осаждение, напыление, нанесение защитных пленок и т.д. В зависимости от условий эксплуатации и требований к долговечности покрытия выбирается оптимальный метод.

Одним из наиболее эффективных способов антикоррозионной защиты является нанесение цинкового покрытия. Цинк обладает высокой химической стойкостью и способен образовывать защитную пленку на поверхности металла, предотвращая его окисление.

Кроме того, существуют и другие виды антикоррозионных покрытий, такие как наплавляемые полимеры, эмали и порошковые покрытия. Они отличаются своими особенностями и предназначены для различных типов металлов и условий эксплуатации.

Важно отметить, что выбор правильного антикоррозионного покрытия играет решающую роль в продлении срока службы металлических изделий. Правильно подобранное покрытие может значительно увеличить устойчивость металла к коррозии и обеспечить надежную защиту на долгие годы.

Технологии защиты от окисления

Окисление металла является одной из основных причин его коррозии. Для защиты от окисления разработаны различные технологии, которые позволяют увеличить срок службы металлических изделий.

Одним из методов защиты от окисления является нанесение антикоррозийных покрытий. Они создают на поверхности металла защитную пленку, которая предотвращает проникновение кислорода и влаги. При этом, антикоррозионные покрытия имеют высокую стойкость к механическим повреждениям и обеспечивают эффективную защиту металла от окисления.

Другой метод защиты от окисления — применение специальных антиоксидантов. Они формируют на поверхности металла защитный слой, который предотвращает взаимодействие кислорода с металлом. При этом, антиоксиданты способны самостоятельно восстанавливать защитный слой, что позволяет продлить срок его службы и обеспечивает долговечность металлических конструкций.

Также для защиты от окисления используются методы электрохимической защиты. Одним из них является катодная защита, при которой металлическую поверхность подключают к отрицательному полюсу и вводят в среду электролит с положительными ионами. Под действием электрического тока, положительные ионы притягиваются к металлу и создают защитный слой.

Все эти технологии защиты от окисления имеют свои преимущества и недостатки, и выбор метода зависит от конкретных условий эксплуатации металлических изделий. Однако, важно учитывать, что правильное применение антикоррозионных технологий позволяет существенно увеличить срок службы металла и высокоэффективно защищать его от окисления и ржавления.

Технологии защиты от ржавления

Ржавление металла является неприятным явлением, которое может привести к ухудшению качества и долговечности металлических конструкций. Для защиты от ржавления существуют различные технологии и методы.

Одним из популярных методов защиты от ржавления является нанесение антикоррозионного покрытия. Это позволяет создать защитный слой на поверхности металла, который предотвращает доступ влаги и кислорода, основных причин ржавления. Антикоррозионные покрытия могут быть разных типов: органические, неорганические, гальванические.

Другим методом защиты от ржавления является использование специальных ржавоустойчивых сплавов, содержащих добавки, которые уменьшают склонность металла к окислению. Это позволяет увеличить срок службы конструкции и минимизировать риск появления коррозии.

Также можно применять методы электрохимической защиты от ржавления, такие как катодная защита или анодная защита. Катодная защита основывается на создании электрического поля, которое предотвращает коррозию металла, а анодная защита заключается в использовании анодного материала, который жертвенно окисляется вместо защищаемого металла.

Выбор технологии защиты от ржавления зависит от множества факторов, включая тип металла, условия эксплуатации и степень риска коррозии. Важно применять комплексный подход и выбирать оптимальные методы защиты, чтобы обеспечить максимальную эффективность при минимальных затратах.

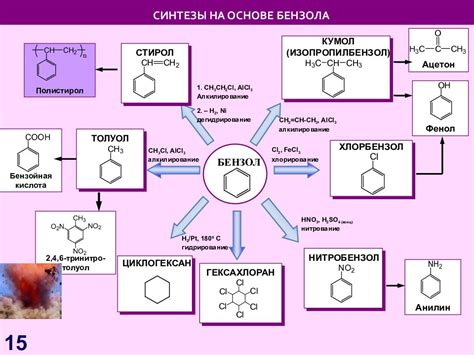

Покрытия на основе органических соединений

Одним из наиболее популярных способов защиты металла от окисления и ржавления являются покрытия, основанные на использовании органических соединений. Органические покрытия представляют собой слой полимерного материала, который наносится на поверхность металла и обладает отличными антикоррозионными свойствами.

Органические покрытия обеспечивают эффективную защиту металла от воздействия агрессивных сред, таких как кислоты, щелочи, солевые растворы и др. Они создают преграду между металлом и окружающей средой, что предотвращает попадание влаги и вредных веществ на поверхность металла, а также замедляют процесс его окисления и ржавления.

Органические покрытия обладают рядом преимуществ, которые делают их широко применимыми. Во-первых, они обеспечивают хорошую адгезию с поверхностью металла, что позволяет им прочно удерживаться на нем длительное время. Во-вторых, они обладают высокой устойчивостью к механическому износу, что делает их долговечными и стойкими к повреждениям. В-третьих, они могут быть окрашены в разные цвета, что позволяет создавать эстетически привлекательные покрытия.

Однако следует отметить, что органические покрытия могут иметь некоторые недостатки. Например, они могут быть более дорогими по сравнению с другими типами покрытий. Кроме того, они могут быть менее устойчивыми к высоким температурам и ультрафиолетовому излучению. Поэтому перед выбором органического покрытия необходимо учитывать особенности конкретной ситуации и требования, предъявляемые к защите металла.

Покрытия на основе неорганических соединений

Покрытия на основе неорганических соединений представляют собой эффективную технологию защиты металла от окисления и ржавления. Они используются в различных отраслях промышленности, где металлические конструкции подвержены воздействию агрессивных сред и влаги.

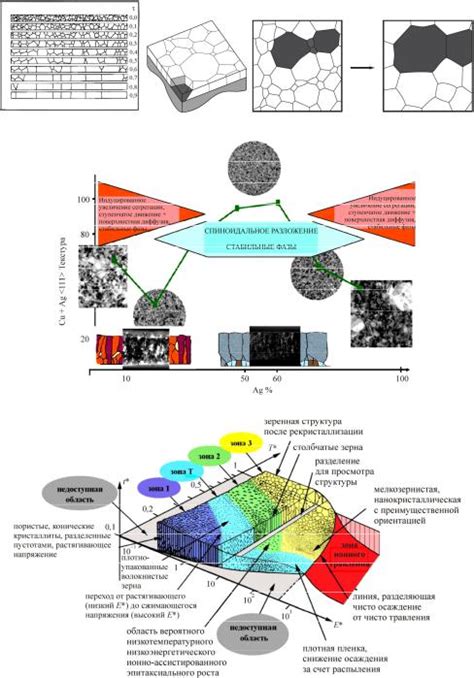

Одним из примеров неорганических покрытий является цинковое покрытие. Оно образуется в результате гальванического осаждения цинка на поверхности металла и обладает высокой стойкостью к окислительным процессам. Цинковое покрытие не только предотвращает коррозию металла, но и улучшает его внешний вид, делая его более привлекательным.

Еще одним примером неорганического покрытия является антикоррозионная смесь, основанная на фосфатировании металла. Фосфатирование - это процесс образования на поверхности металла защитного слоя фосфатов. Этот слой способен противостоять коррозии и создает хорошую адгезию с последующими красящими покрытиями.

Керамические покрытия также относятся к типу неорганических покрытий. Они образуются путем нанесения на поверхность металла керамического слоя, который обладает высокой термической и химической стойкостью, а также защищает металл от воздействия коррозионных сред. Керамические покрытия широко используются в авиационной и космической промышленности, где высокая надежность и долговечность защиты металла являются важными требованиями.

Неорганические покрытия предоставляют широкий выбор технологий защиты металла от окисления и ржавления. Они обладают высокой стойкостью к внешним воздействиям, улучшают внешний вид металлических конструкций и увеличивают их срок службы. Эти покрытия успешно применяются в различных отраслях промышленности и играют важную роль в поддержании надежности и безопасности металлических изделий.

Нанесение покрытий: способы и методы

Антикоррозионные покрытия металла являются неотъемлемой частью процесса защиты от окисления и ржавления. Они помогают увеличить срок службы металлических изделий и предотвратить их негативное влияние окружающей среды.

Существует несколько способов нанесения антикоррозионных покрытий на металл. Один из самых популярных методов – нанесение покрытий с помощью кисти или валика. Это простой и экономичный способ, который позволяет равномерно распределить покрытие по поверхности металла.

Еще один распространенный метод – нанесение покрытия с помощью распыления. Для этого используются специальные аппараты – распылители или пневматические пистолеты. Этот способ позволяет достичь более равномерного и тонкого нанесения покрытия на металл, а также позволяет работать с труднодоступными участками поверхности.

Также существуют методы нанесения покрытий с использованием вакуумных и пленочных технологий. Такие методы позволяют получить очень тонкое и прочное покрытие, которое обладает высокой стойкостью к агрессивным средам и механическим воздействиям.

Важной частью процесса нанесения покрытий является подготовка поверхности металла. Ее проводят с помощью механической обработки, химической очистки или обезжиривания. Это позволяет удалить с поверхности загрязнения, окислы и жиры, обеспечивая хорошую адгезию покрытия.

В целом, выбор способа нанесения покрытия зависит от ряда факторов, таких как тип металла, условия эксплуатации изделия и целевые свойства покрытия. Комбинация различных методов позволяет достичь наилучшего результата по защите металла от коррозии и увеличению его срока службы.

Вопрос-ответ

Какие технологии существуют для защиты металла от коррозии?

Существует несколько технологий для защиты металла от коррозии, включая гальваническое покрытие, катодную и анодную защиту, нанесение антикоррозионных покрытий и применение специальных растворов и составов.

Чем отличается гальваническое покрытие от антикоррозионных покрытий?

Гальваническое покрытие основано на принципе электролиза и включает нанесение тонкого металлического слоя на поверхность металла. Антикоррозионные покрытия, в свою очередь, представляют собой составы, которые наносят на поверхность металла и образуют защитную пленку.

Что такое катодная и анодная защита металла от коррозии?

Катодная защита предполагает подключение катода к металлическому объекту, что создает искусственный катод для защиты металла от коррозии. Анодная защита, наоборот, подразумевает использование анода для защиты металла путем выведения коррозии на анод.

Какие преимущества имеют нанесенные антикоррозионные покрытия?

Нанесенные антикоррозионные покрытия обеспечивают долговременную защиту металла от коррозии и ржавления. Они создают преграду между металлом и агрессивной средой, предотвращают проникновение влаги и кислорода, а также предотвращают образование повреждений и трещин на поверхности металла.