Арматура технологических трубопроводов представляет собой важный элемент для обеспечения безопасности и надежности работы различных промышленных объектов. Для проверки качества и исправности арматуры применяются различные методы испытаний, которые позволяют выявить возможные дефекты и проблемы, которые могут возникнуть в процессе эксплуатации.

Одним из основных методов испытания арматуры технологических трубопроводов является гидравлическое испытание. В ходе этого испытания арматура подвергается давлению с целью проверки ее прочности и герметичности. Также проводятся испытания на прочность при различных температурах и вибрационные испытания, чтобы убедиться в том, что арматура способна выдерживать экстремальные условия работы.

Другим методом испытания арматуры технологических трубопроводов является ультразвуковой контроль. Такие испытания позволяют обнаружить возможные внутренние дефекты арматуры, такие как трещины, пустоты или включения, которые не видны невооруженным глазом. Ультразвуковой контроль позволяет выявить даже самые мелкие дефекты и проводить точную оценку состояния арматуры.

Важно отметить, что для каждого типа арматуры и трубопровода может использоваться свой набор методов испытания, основанный на специфических особенностях конструкции. Поэтому важно проводить испытания исходя из требований и рекомендаций производителя, чтобы обеспечить высокое качество и надежность арматуры технологических трубопроводов.

Использование различных методов испытания арматуры технологических трубопроводов позволяет получить достоверную информацию об ее состоянии и качестве. Прохождение испытаний является неотъемлемой частью процесса производства и монтажа арматуры, а также ее последующей эксплуатации. Только при выполнении всех необходимых испытаний можно быть уверенным в том, что арматура находится в рабочем состоянии и предназначена для безопасной и эффективной работы на протяжении всего срока службы.

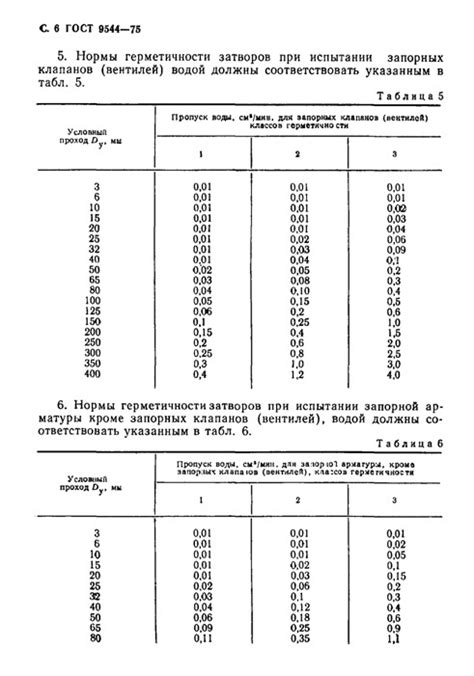

Методы испытания арматуры технологических трубопроводов

Арматура технологических трубопроводов играет важную роль в обеспечении безопасной и эффективной работы системы. Для гарантирования ее надежности и соответствия требованиям стандартов применяются различные методы испытания.

Один из основных методов - гидравлическое испытание. При этом арматура подвергается воздействию высокого давления воды или другой рабочей среды. Испытание позволяет выявить побочные эффекты, такие как утечки, просачивание или деформации, которые могут повлиять на работу трубопровода.

Еще один метод испытания - пневматическое испытание. При этом арматура подвергается воздействию воздушного или газового давления. Пневматическое испытание может быть особенно полезно при испытании арматуры, предназначенной для работы в условиях высоких температур, где применение воды не возможно.

Дополнительно к гидравлическому и пневматическому испытаниям, иногда используются методы неразрушающего контроля. Эти методы позволяют выявить дефекты и отклонения внутри арматуры без ее разрушения. Неразрушающий контроль может включать в себя такие методы, как ультразвуковой контроль, радиографический контроль и магнитопорошковый контроль.

В зависимости от требований и особенностей конкретного проекта, может быть выбран один или несколько из этих методов испытания. Каждый метод имеет свои преимущества и ограничения, поэтому выбор конкретного метода должен быть обоснован и основываться на целях испытания и требованиях безопасности.

Радиографическое испытание арматуры трубопроводов

Радиографическое испытание арматуры трубопроводов является одним из методов контроля качества сварных соединений и позволяет выявить потенциальные дефекты внутри материала. Этот метод основан на использовании рентгеновского или гамма-излучения.

В процессе радиографического испытания арматуры трубопроводов проводится просмотр сварного соединения с помощью рентгеновского аппарата или гамма-излучателя. Отраженные от внутренних дефектов или неровностей изображения амплитуды фиксируются на специальной пленке или в цифровом формате.

Полученные результаты радиографического испытания арматуры трубопроводов анализируются специалистами-дефектоскопистами. Они оценивают наличие и размеры дефектов, а также определяют их пригодность к дальнейшей эксплуатации. Тем самым, радиографическое испытание позволяет обеспечить высокую надежность и безопасность технологических трубопроводов.

Особенностью радиографического испытания арматуры трубопроводов является возможность получения детального и объективного изображения внутренней структуры сварного соединения. Этот метод позволяет выявить не только поверхностные дефекты, но и поры, трещины и другие скрытые дефекты, которые могут привести к авариям или потере эффективности работы трубопроводов. Таким образом, радиографическое испытание является незаменимым инструментом для обеспечения качества и надежности технологических трубопроводов.

Ультразвуковое испытание арматуры трубопроводов

Ультразвуковое испытание - это метод контроля арматуры трубопроводов, основанный на использовании ультразвуковых волн.

В процессе испытания используется ультразвуковой прибор, который направляет ультразвуковые волны на поверхность арматуры. При наличии дефектов, таких как трещины, коррозия или другие повреждения, ультразвуковые волны отражаются от этих дефектов и регистрируются датчиками прибора.

Ультразвуковое испытание позволяет выявить и оценить различные дефекты арматуры трубопроводов, которые могут возникнуть в процессе эксплуатации. Такой метод контроля позволяет обнаружить не только открытые дефекты, но и скрытые дефекты, которые не видны невооруженным глазом.

Преимуществом ультразвукового испытания является его высокая чувствительность и точность. Благодаря этому методу можно обнаружить даже мельчайшие дефекты, которые могут привести к серьезным авариям и повреждениям трубопроводов.

Для проведения ультразвукового испытания арматуры трубопроводов необходимо обученное персонал, владеющее навыками работы с ультразвуковыми приборами. Испытание проводится в соответствии с требованиями нормативной документации и стандартов, определяющих процедуру испытания и допустимые значения дефектов.

Магнитно-порошковое испытание арматуры трубопроводов

Магнитно-порошковое испытание (МПИ) является одним из методов контроля и диагностики арматуры трубопроводов. Оно позволяет выявить скрытые дефекты и участки с повреждениями в материале.

Принцип МПИ основан на использовании магнитного поля и магнитопорошковой составляющей. Проводится покрытие поверхности арматуры специальным магнитопорошком, который при наличии магнитного поля образует характерные линии и пятна. Эти линии и пятна позволяют выделить поверхностные трещины, микротрещины и другие повреждения, которые не видны невооруженным глазом.

Процесс МПИ предусматривает подвержение арматуры магнитному полю и последующее рассеивание магнитопорошка по поверхности. Таким образом, открываются и выявляются все возможные дефекты, которые могут быть незаметными визуально.

Для проведения МПИ требуется специализированное оборудование и квалифицированный персонал, обладающий знаниями и опытом работы с данным методом. Такой подход позволяет обеспечить высокую точность и достоверность результатов испытания. Благодаря МПИ можно рано обнаружить и предотвратить возможное повреждение или поломку арматуры трубопроводов, что способствует увеличению безопасности эксплуатации системы.

Гидростатическое испытание арматуры трубопроводов

Гидростатическое испытание является одним из основных методов определения прочности и герметичности арматуры трубопроводов.

При проведении гидростатического испытания арматура трубопроводов подвергается давлению жидкости, которое позволяет проверить герметичность соединений и выявить возможные дефекты и повреждения. Такое испытание проводится перед вводом трубопроводов в эксплуатацию или после ремонтных работ.

В процессе гидростатического испытания применяются специальные установки, которые создают заданное давление внутри трубопроводов. Параметры давления и времени действия подбираются в соответствии с требованиями нормативных документов и проектной документации.

Под давлением жидкости происходит проверка герметичности арматурных элементов, сварных соединений и мест установки запорной арматуры. Также гидростатическое испытание позволяет выявить возможные деформации трубопроводов и прокладок.

Результаты гидростатического испытания фиксируются в акте испытаний. В случае обнаружения дефектов или нарушений герметичности арматуры, принимаются меры по их устранению перед вводом трубопровода в эксплуатацию.

Вихретоковое испытание арматуры трубопроводов

Вихретоковое испытание является одним из основных методов проверки арматуры технологических трубопроводов на прочность и надежность работы. Этот метод позволяет обнаружить возможные дефекты и повреждения в материале арматуры, которые могут привести к аварийным ситуациям на производстве.

Принцип вихретокового испытания основан на том, что под действием переменного магнитного поля в проводящем материале возникают вихревые токи. Затем измеряется величина и распределение этих токов, что позволяет выявить дефекты и повреждения в материале.

Для проведения вихретокового испытания используется специальное оборудование, включающее в себя генератор переменного магнитного поля и датчики, регистрирующие изменение электромагнитных параметров материала арматуры. Проведение испытания происходит путем сканирования арматуры трубопровода с помощью датчиков.

- Вихретоковое испытание позволяет обнаружить такие дефекты, как трещины, пустоты, включения и другие поверхностные и внутренние дефекты материала арматуры.

- Этот метод не требует разрушения арматуры и позволяет проводить исследования на рабочих объектах без остановки производства.

- Вихретоковое испытание обладает высокой точностью и надежностью результатов, что позволяет эффективно выявлять и контролировать дефекты арматуры трубопроводов.

Вихретоковое испытание является неотъемлемой частью обследования и контроля технологических трубопроводов. Оно позволяет обеспечить безопасное и надежное функционирование арматуры и предотвращение аварийных ситуаций на производстве.

Источники:

- Методы неразрушающего контроля в технологических процессах. – Москва, 2015.

- Испытание технических объектов на прочность и надежность. – Санкт-Петербург, 2018.

- Неразрушающий контроль и диагностика материалов и конструкций. – Новосибирск, 2013.

Радиоактивное испытание арматуры трубопроводов

Радиоактивное испытание арматуры трубопроводов является одним из методов, которые позволяют проверить качество и надежность технологической арматуры перед ее использованием.

Основной принцип радиоактивного испытания заключается в использовании радиоактивного источника, который вводится в трубопровод и прослеживается с помощью специализированного оборудования. Использование радиоактивных веществ позволяет более точно оценить различные характеристики арматуры, такие как плотность материала, толщину стенок и наличие трещин или других дефектов.

В процессе испытания, радиоактивный источник вводится в трубопровод и перемещается по его всей длине. При этом, на специализированном оборудовании, таком как гамма-флуорограф, отображается изображение трубопровода с учетом радиоактивного источника. Это позволяет выявить дефекты и области, требующие дополнительной проверки или ремонта.

Радиоактивное испытание арматуры трубопроводов является эффективным методом, который часто используется в промышленности для контроля качества и безопасности технических систем. Он позволяет обнаружить потенциальные проблемы и предотвратить аварийные ситуации, связанные с неполадками в трубопроводах. Кроме того, данный метод обеспечивает более точные результаты, чем другие способы проверки, такие как визуальный осмотр или испытания на герметичность.

Метод ультрафиолетовой флуоресценции при испытании арматуры трубопроводов

Метод ультрафиолетовой флуоресценции является одним из наиболее эффективных способов контроля арматуры трубопроводов. Он позволяет обнаруживать скрытые дефекты и повреждения, которые могут быть невидимыми при обычном визуальном осмотре.

Суть метода заключается в использовании ультрафиолетового света, который позволяет обнаружить флуоресцентные вещества, нанесенные на поверхность арматуры. При наличии повреждений или трещин, флуоресцентные вещества выделяют свет, который можно обнаружить и зафиксировать специальными приборами.

Преимущества метода ультрафиолетовой флуоресценции включают высокую чувствительность к дефектам и возможность работы в труднодоступных местах. Также этот метод позволяет проводить исследования в реальном времени, что обеспечивает быстрый и точный анализ состояния арматуры.

Для испытания арматуры трубопроводов с использованием метода ультрафиолетовой флуоресценции необходимо провести подготовку поверхности. Она включает очистку от загрязнений и окрашивание арматуры флуоресцентными веществами. После этого, при помощи ультрафиолетового света, можно произвести контроль и обнаружить все имеющиеся дефекты.

Метод ультрафиолетовой флуоресценции является надежным и эффективным способом контроля арматуры трубопроводов. Он позволяет обнаружить даже мельчайшие дефекты, что позволяет предотвратить возможные аварийные ситуации и обеспечить безопасную эксплуатацию технологических трубопроводов.

Вопрос-ответ

Какие методы испытания применяются для арматуры технологических трубопроводов?

Для испытания арматуры технологических трубопроводов применяются различные методы, включая гидростатическое испытание, пневмотестирование и вакуумные испытания. Гидростатическое испытание позволяет проверить герметичность трубопровода путем подачи воды под давлением. Пневмотестирование осуществляется с помощью подачи воздуха под давлением. Вакуумные испытания позволяют определить наличие утечек путем создания разницы давлений внутри и снаружи трубопровода.

Как происходит гидростатическое испытание арматуры технологических трубопроводов?

Гидростатическое испытание арматуры технологических трубопроводов осуществляется путем заполнения трубопровода водой и подачи ее под давлением. При этом контролируется уровень подачи воды и ее равномерное распределение по всей длине трубопровода. Если в течение заданного времени не происходит утечка воды, трубопровод считается герметичным и прошедшим испытание.

Как проверяется герметичность арматуры технологических трубопроводов при пневмотестировании?

При пневмотестировании арматуры технологических трубопроводов подается воздух под давлением. Затем происходит контроль уровня давления и возможных изменений его параметров. Если в течение определенного времени не происходит падение давления и не наблюдаются другие отклонения, то трубопровод считается герметичным.

Каким образом проводятся вакуумные испытания арматуры технологических трубопроводов?

Вакуумные испытания арматуры технологических трубопроводов проводятся путем создания разницы давлений внутри и снаружи трубопровода. Для этого используется вакуумное оборудование. Затем происходит контроль уровня вакуума и возможных изменений его параметров. Если в течение заданного времени не происходит утечек и не наблюдаются другие отклонения, то трубопровод считается герметичным.